1.本发明属于废水处理设备技术领域,具体涉及利用固体废物进行厌氧消化废水除磷的设备及处理工艺。

背景技术:

2.厌氧消化是有机废物管理和可再生能源生产的重要方法,而厌氧消化沼液的难处理是该行业规模发展的瓶颈之一,沼液的处置是行业内的共性问题。目前沼液处置的理想方法是作为肥料还田,而沼液中的磷超标会造成磷流失和水体富营养化。无法还田的沼液可能需要进行处理以达标排放,其需要进行固液分离,然后化学除磷或生物除磷;传统化学除磷剂选自氢氧化钙、氯化铁等,化学除磷存在絮凝剂施加量大、处理花费过大等问题,且在除磷后会产生大量污泥;而生物除磷周期较长,且成本高、不稳定。

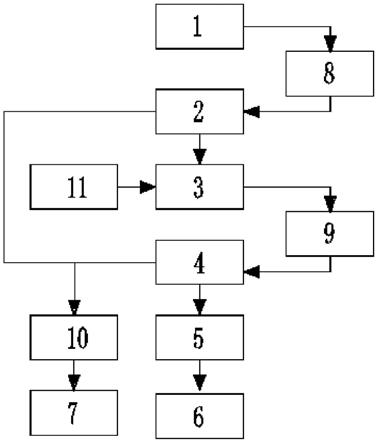

3.目前厌氧消化废水及其它多种污水的处理方式大多都基于a2o工艺,采用生物除磷实现脱氮除磷的污水处理,流程见附图1。其过程为:污水首先进入厌氧反应器,同时进入的还有二沉池回流的活性污泥;在厌氧区,聚磷菌(pao)充分吸收挥发性脂肪酸(vfa),并以生物聚合物(pha)的形式存在于细胞内,这一过程的能量来自细胞内聚磷酸盐(poly-p)的水解;poly-p水解释放磷酸盐(po

43-),且大分子有机物被水解酸化为小分子有机物;污水通过厌氧反应器处理后流经缺氧反应器,同时还有好氧反应器回流的混合液,缺氧反应器中的混合液含有大量硝酸盐氮(no

3-‑

n),在反硝化菌的作用下,生成n2,实现了污水中n的去除;缺氧反应器处理后进入好氧反应器(曝气),好氧反应器中pao储存的pha在曝气过程中被o2氧化成co2,同时生成的烟酰胺腺嘌呤二核苷酸(nadh)被释放转化为atp,atp产生能量可用于pao的生长,pao细胞内以poly-p形式吸收储存磷,此时吸收磷的量大大超过厌氧时的释放量,实现磷的超量吸收;处理后的混合液部分回流至缺氧反应器,其余部分进入二沉池,沉淀后的上清液达标排放。

4.与a2o法相对的,化学除磷的主要使用除磷剂,如:氢氧化钙、氯化铁等;目前将a2o法与化学除磷结合使用的方案在整个过程中存在着:(1)多种微生物,包括硝化菌、反硝化菌及聚磷菌等,这些微生物参与着多种繁杂过程,多种因素相互制衡的固有缺陷使得脱氮除磷的效果并不稳定,且难以提升;(2)菌种之间存在着竞争关系,a2o工艺存在着碳源竞争关系,这样的竞争关系使提升系统脱氮除磷效果较为困难;(3)聚磷菌与硝化菌在污泥停留时间上存在着矛盾,难以保证脱氮除磷效果;(4)除a2o法外,化学除磷的缺点在于除磷剂价格昂贵,用量大,成本较高的问题,这些均是目前将a2o法与化学除磷结合使用存在的技术缺陷。

技术实现要素:

5.针对上述现有技术存在的不足,本发明提供了利用固体废物进行厌氧消化废水除磷的设备及处理工艺;本发明采用脱硫石膏复合传统除磷剂,提升废水的除磷效果,保证废水的安全排放;另外,本发明还实现了脱硫石膏的二次利用,极大地降低了除磷成本,同时

有利于妥善解决脱硫石膏的处理问题。

6.为实现上述目的,本发明的技术方案如下:

7.利用固体废物进行厌氧消化废水除磷的设备,包括:

8.石灰消化槽,用于将石灰反应溶解;

9.石灰集中混合池,用于将高磷废水、脱硫石膏和石灰混合,且脱硫石膏与石灰中钙的物质的量浓度之比为1:1-2;并于所述石灰集中混合池内调节ph至8.5-9.0;

10.脱硫石灰沉淀池,用于进行钙沉淀处理;

11.塔泵缓冲罐,所述塔泵缓冲罐上设置有循环管,所述循环管上、以及所述脱硫石灰沉淀池与所述塔泵缓冲罐之间均设置有压滤设备;所述塔泵缓冲罐用于储存压滤后的脱磷废液;

12.氨水泵,用于排出所述脱磷废液,其贯通设置于所述塔泵缓冲罐上;

13.所述石灰消化槽、所述石灰集中混合池、所述脱硫石灰沉淀池及所述塔泵缓冲罐依次贯通连接。

14.优选的,所述石灰消化槽还能够用于溶解三氯化铁,并于所述石灰集中混合池内先将脱硫石膏与高磷废水混合并反应,然后加入氯化铁并反应;所述脱硫石膏的质量、所述三氯化铁的质量与所述高磷废水的体积之比为3.4g:1.5-2g:1l。

15.优选的,所述石灰集中混合池上还贯通连接有预处理设备,所述预处理设备包括:

16.离心脱水机,用于将高磷废水排入至所述石灰集中混合池内;其与所述石灰集中混合池贯通连接,且二者之间的管道上还设置有水泵;

17.离心给料泵,用于将有机废物抽吸至所述离心脱水机内;

18.絮凝剂混合池,用于将絮凝剂与水混合均匀,其与所述离心脱水机之间设置有计量泵。

19.优选的,所述石灰消化槽上还依次连接有石灰沉降室和石灰存储仓,所述石灰存储仓与所述石灰沉降室之间设置有石灰粉螺旋喂料机,所述石灰沉降室与所述石灰消化槽之间设置有石灰加料器。

20.优选的,所述压滤设备包括压滤机进料泵和压滤机。

21.优选的,所述石灰消化槽与所述石灰集中混合池之间、以及所述石灰集中混合池与所述脱硫石灰沉淀池之间分别设置有阀门。

22.优选的,所述絮凝剂混合池、所述石灰消化槽、所述石灰集中混合池内分别设置有搅拌器。

23.本发明还保护了利用所述设备进行厌氧消化废水除磷的工艺,包括如下步骤:

24.步骤1、利用所述石灰消化槽对所述石灰进行反应溶解,得到氢氧化钙溶液;

25.步骤2、利用所述石灰集中混合池对所述氢氧化钙溶液、脱硫石膏及高磷废水混合,得到钙沉淀剂;

26.步骤3、利用所述脱硫石灰沉淀池进行钙沉淀处理;

27.步骤4、利用所述塔泵缓冲罐接收并储存压滤后的脱磷废液;

28.步骤5、利用所述氨水泵将所述塔泵缓冲罐内的脱磷废液排出;

29.步骤6、利用所述压滤设备收集固体磷酸钙、堆石灰和生物固体。

30.优选的,所述利用固体废物进行厌氧消化废水除磷的方法具体为:

31.有机废物在所述离心给料泵的作用下进入至所述离心脱水机内,同时,所述絮凝剂混合池内的溶液在所述计量泵的作用下排入至所述离心脱水机内,于所述离心脱水机内混合后经脱水处理进行固液分离,高磷废水在所述水泵的作用下进入至所述石灰集中混合池内;

32.位于所述石灰存储仓内的石灰在所述石灰粉螺旋喂料机的作用下进入至所述石灰沉降室内,进行沉降处理,得到沉降石灰;所述沉降石灰在所述石灰加料器的作用下进入至所述石灰消化槽内进行沉降石灰的反应溶解,得到氢氧化钙溶液;将所述氢氧化钙溶液排入至所述石灰集中混合池内,并实现与脱硫石膏及高磷废水混合,得到钙沉淀剂;

33.将所述钙沉淀剂于所述脱硫石灰沉淀池进行钙沉淀处理,以产生固体磷酸钙,然后在压滤设备的作用下将固体磷酸钙、堆石灰和生物固体收集,并将脱磷废液排入至所述塔泵缓冲罐内;

34.所述塔泵缓冲罐内的脱磷废液在压滤设备的作用下于循环管内进行循环处理,除去脱磷废液中的固体杂质;所述塔泵缓冲罐内的脱磷废液最后经由氨水泵排出;

35.所述石灰消化槽还能够用于溶解三氯化铁,并于所述石灰集中混合池内先将脱硫石膏与高磷废水混合并反应,然后加入氯化铁并反应。

36.与现有技术相比,本发明的有益效果:

37.1、考虑到现有技术化学除磷的成本问题,本发明使用了脱硫石膏作为一部分除磷剂的替代品,将脱硫石膏与除磷剂处理相结合实现有效除磷的目的,有效降低了除磷剂的使用量,一定程度上节约了成本。

38.脱硫石膏/氢氧化钙协同机理为:单独使用脱硫石膏很难达到需要的除磷效果,这可能是因为脱硫石膏具有较低的ph值;单独使用氢氧化钙时,除磷操作完成后,处理后的水ph值过高,在排放之前必须要将ph值降低,这需要大量的化学试剂投入;脱硫石膏和氢氧化钙共同使用时,氢氧化钙提供了一个更有利于除磷过程的ph值环境,脱硫石膏提供了一定的钙浓度,发挥协同作用达到更好的除磷效果;在除磷过程结束之后,脱磷废液也能保持合适的ph值,减轻化学试剂投入的用量,甚至无需化学试剂投入就能够使得水质达到排放标准。

39.脱硫石膏与氢氧化钙混用时,调节脱硫石膏与氢氧化钙的钙比例为20mmol/l:40mmol/l时,能够将磷含量降低至0.45mg/l,并且设计一套处理系统,完成整个除磷环节;此外,脱硫石膏本身是一种固体废弃物,规模大且价格低廉,可以增加脱硫石膏用量,进一步提升除磷效果,同时降低除磷成本,保证经济效益,有利于脱硫石膏的处理与资源化利用。

40.2、本发明使用的除磷剂可以将氢氧化钙采用三氯化铁替代,依次使用脱硫石膏与三氯化铁进行高磷废水处理,同样能够达到有效地除磷效果,当脱硫石膏与三氯化铁使用比例为3.4g/l:2g/l时,脱磷废液的磷含量能够降低至0.27mg/l;脱硫石膏/氯化铁的协同机理为:先使用脱硫石膏处理,实现与水中的溶解磷反应生成沉淀;再使用氯化铁进行处理,氯化铁能够与水中的溶解磷反应,而其本身也是一种无机絮凝剂,通过以吸附等形式除去废水中的非溶解磷,从而起到除磷清浊的作用。脱硫石膏预处理能够提高氯化铁对废水中溶解磷的去除效果,更好的发挥氯化铁作为无机絮凝剂的作用。

附图说明

41.图1为现有技术a2o法流程结构示意图;

42.图2为本发明利用固体废物进行厌氧消化废水除磷的工艺流程结构示意图;

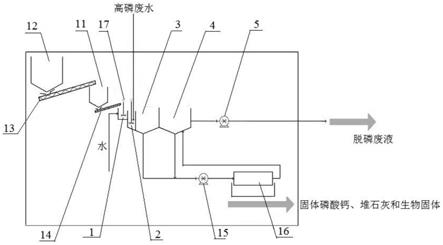

43.图3为本发明利用固体废物进行厌氧消化废水除磷的设备系统流程图;

44.图4为本发明利用固体废物进行厌氧消化废水除磷的总设备系统流程图;

45.图5为本发明实施例1中脱硫石膏与氢氧化钙比例为20mmol/l:40mmol/l时的除磷效果对照图;

46.图6为本发明实施例2中脱硫石膏与氢氧化钙比例为40mmol/l:40mmol/l时的除磷效果对照图;

47.图7为本发明实施例1、实施例5-11于不同ph下的剩余磷含量对照图。

48.附图标记说明

49.1、石灰消化槽;2、石灰集中混合池;3、脱硫石灰沉淀池;4、塔泵缓冲罐;5、氨水泵;6、离心脱水机;7、水泵;8、离心给料泵;9、絮凝剂混合池;10、计量泵;11、石灰沉降室;12、石灰存储仓;13、石灰粉螺旋喂料机;14、石灰加料器;15、压滤机进料泵;16、压滤机;17、搅拌器。

具体实施方式

50.下面对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。本发明各实施例中所述实验方法,如无特殊说明,均为常规方法。

51.下述实验方法和检测方法,如没有特殊说明,均为常规方法;下述试剂和原料,如没有特殊说明,均为市售。

52.利用固体废物进行厌氧消化废水除磷的设备,如图1-4所示,包括:

53.石灰消化槽1,用于将石灰反应溶解;

54.石灰集中混合池2,用于将高磷废水、脱硫石膏和石灰混合,且脱硫石膏与石灰中钙的物质的量之比为1:1-2;

55.脱硫石灰沉淀池3,用于进行钙沉淀处理;

56.塔泵缓冲罐4,所述塔泵缓冲罐4上设置有循环管,所述循环管上、以及所述脱硫石灰沉淀池3与所述塔泵缓冲罐4之间均设置有压滤设备;所述压滤设备包括压滤机进料泵15和压滤机16,所述塔泵缓冲罐4用于储存压滤后的脱磷废液;

57.氨水泵5,用于排出所述脱磷废液,其贯通设置于所述塔泵缓冲罐4上;

58.所述石灰消化槽1、所述石灰集中混合池2、所述脱硫石灰沉淀池3及所述塔泵缓冲罐4依次贯通连接。

59.本发明的实施例均依托于利用固体废物进行厌氧消化废水除磷的设备,具体如下所示:

60.实施例1

61.利用所述设备进行厌氧消化废水除磷的工艺,具体方法为:

62.有机废物在所述离心给料泵8的作用下进入至所述离心脱水机6内,同时,所述絮

凝剂混合池9内的溶液在所述计量泵10的作用下排入至所述离心脱水机6内,于所述离心脱水机6内混合后经脱水处理进行固液分离,高磷废水在所述水泵7的作用下进入至所述石灰集中混合池2内;

63.位于所述石灰存储仓12内的石灰在所述石灰粉螺旋喂料机13的作用下进入至所述石灰沉降室11内,进行沉降处理,得到沉降石灰;所述沉降石灰在所述石灰加料器14的作用下进入至所述石灰消化槽1内进行沉降石灰的反应溶解,得到氢氧化钙溶液;将所述氢氧化钙溶液排入至所述石灰集中混合池2内,并实现与脱硫石膏及高磷废水混合,脱硫石膏与氢氧化钙的钙比例为20mmol/l:40mmol/l,并于所述石灰集中混合池2内调节ph至9.0,得到钙沉淀剂;

64.将所述钙沉淀剂于所述脱硫石灰沉淀池3进行钙沉淀处理,以产生固体磷酸钙,然后在压滤设备的作用下将固体磷酸钙、堆石灰和生物固体收集,并将脱磷废液排入至所述塔泵缓冲罐4内;

65.所述塔泵缓冲罐4内的脱磷废液在压滤设备的作用下于循环管内进行循环处理,除去脱磷废液中的固体杂质;所述塔泵缓冲罐4内的脱磷废液最后经由氨水泵5排出。

66.实施例2

67.与实施例1的制备步骤相同,不同之处仅在于,将脱硫石膏与氢氧化钙的钙比例由20mmol/l:40mmol/l替换为40mmol/l:40mmol/l。

68.实施例3

69.利用所述设备进行厌氧消化废水除磷的工艺,具体方法为:

70.有机废物在所述离心给料泵8的作用下进入至所述离心脱水机6内,同时,所述絮凝剂混合池9内的溶液在所述计量泵10的作用下排入至所述离心脱水机6内,于所述离心脱水机6内混合后经脱水处理进行固液分离,高磷废水在所述水泵7的作用下进入至所述石灰集中混合池2内;

71.于所述石灰集中混合池2内先将脱硫石膏与高磷废水混合并反应,然后加入氯化铁并反应,得到混合物;所述脱硫石膏的质量、所述三氯化铁的质量与所述高磷废水的体积之比为3.4g:2g:1l;

72.将所述混合物于所述脱硫石灰沉淀池3内进行沉淀处理,然后在压滤设备的作用下将固体收集,并将脱磷废液排入至所述塔泵缓冲罐4内;

73.所述塔泵缓冲罐4内的脱磷废液在压滤设备的作用下于循环管内进行循环处理,除去脱磷废液中的固体杂质;所述塔泵缓冲罐4内的脱磷废液最后经由氨水泵5排出。

74.实施例4

75.与实施例3的制备步骤相同,不同之处仅在于,将fecl3的浓度由2g/l替换为1.5g/l。

76.实施例5

77.与实施例1的制备步骤相同,不同之处仅在于,将ph由9.0替换为5.0。

78.实施例6

79.与实施例1的制备步骤相同,不同之处仅在于,将ph由9.0替换为7.0。

80.实施例7

81.与实施例1的制备步骤相同,不同之处仅在于,将ph由9.0替换为8.0。

82.实施例8

83.与实施例1的制备步骤相同,不同之处仅在于,将ph由9.0替换为8.5。

84.实施例9

85.与实施例1的制备步骤相同,不同之处仅在于,将ph由9.0替换为10。

86.实施例10

87.与实施例1的制备步骤相同,不同之处仅在于,将ph由9.0替换为11。

88.实施例11

89.与实施例1的制备步骤相同,不同之处仅在于,将ph由9.0替换为12。

90.经检测,实施例3和实施例4中当使用fecl3浓度为2g/l时,脱磷废液中含磷量最低,为0.27mg/l,当使用fecl3浓度为1.5g/l时,脱磷废液中含磷量为0.59mg/l,可根据排放需求调节fecl3使用量,处理后脱磷废液的ph为5.0~7.0。

91.图5和图6结果表明,脱硫石膏的添加有效促进了废水脱磷的效果,且当脱硫石膏与氢氧化钙中钙比例为20mmol/l:40mmol/l时,最终可将废水磷含量从102.8mg/l降低到0.45mg/l,增加脱硫石膏浓度至40mmol/l,最终含磷量可以降低到0.38mg/l,若对磷含量要求较低,可酌情减少氢氧化钙浓度。

92.此外,图7实验证明,最适除磷ph为9.0,使用氢氧化钙和脱硫石膏进行废水除磷操作时,需注意调节ph。

93.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。