1.本发明涉及锂离子电池的技术领域,具体涉及一种自冷却磷酸铁锂电池制作方法。

背景技术:

2.锂离子电池消费市场爆发,从“g”瓦时走向了“t”瓦时时代,行业市场需求是千倍级暴增。动力电池方面据统计2020年全国新能源汽车保有量达492万辆,再创历史新高。2020年电动自行车年销量超过3000万辆,社会保有量接近3亿辆。随着电动自行车“铅改锂”政策的推进,进一步带动锂离子电池市场的增长。磷酸铁锂电因较低的成本、安全性及循环寿命而备受青睐。但是目前市场的磷酸铁锂电池普遍存在电池倍率性能差,充放电温升高,循环性能差等问题;本发明有效解决上述问题。

技术实现要素:

3.本发明的目的在于提供一种自冷却磷酸铁锂电池制作方法,能解决磷酸铁锂电池电池倍率性能差,充放电温升高,循环寿命短等问题。

4.本发明实现目的所采用的方案是:一种自冷却磷酸铁锂电池制作方法,包括以下步骤:

5.s1、将正极浆料涂覆在带有导电涂层的集流体表面,干燥、辊压、分切、烘烤后制成正极极片,将负极浆料涂覆在带有导电涂层的集流体上,干燥、辊压、分切、烘烤后制成负极极片;

6.s2、将烘烤后的正极极片、负极极片、隔离膜卷绕成为卷绕体裸电芯;

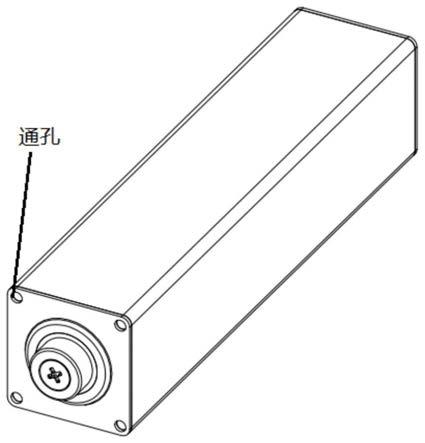

7.s3、将方形圆柱形壳体的顶面和底面的四角处分别开设一个通孔,其中底面和底面对应的通孔对齐设置;

8.s4、将s2中的卷绕体裸电芯与s3中得到的方形圆柱壳体配合,焊接组装成为单体磷酸铁锂电芯,并进行烘烤;

9.s5、将烘烤后的磷酸铁锂单体电芯,通过低真空-高压注液方式,注入一定的电解液量,成为磷酸铁锂电池;将注液后的磷酸铁锂电池,在一定温度下静置一定的时间,让电解液彻底浸润极片和隔膜;

10.s6、通过开口方式,对磷酸铁锂电池进行持续的充放电,彻底激活电池,排除掉化成中产生的气体;

11.s7、将化成激活的磷酸铁锂电池采用进行密封、分容,得到成品磷酸铁锂电池。

12.优选地,所述步骤s1中,正极浆料包括干料及溶剂,其中干料按照重量百分数计包括:粘结剂1.5%~3%,导电剂0.5%~3%,纳米级磷酸铁锂材料90%~96%,导电剂为导电炭黑、导电石墨、碳纳米管、石墨烯中的至少一种,粘结剂为pvdf,正极浆料中溶剂nmp的重量百分数为42%~55%。

13.优选地,所述步骤s1中,负极浆料包括干料及去离子水,其中干料按照重量百分数

计包括:粘结剂1.5%~3%,分散剂1%~2%,导电剂1%~3%,负极材料90%~95%,导电剂为导电炭黑、导电石墨、碳纳米管、石墨烯中的至少一种,粘结剂为sbr,分散剂为cmc,负极材料为人造石墨、天然石墨、软碳、硬碳中的至少一种,负极浆料中去离子水的重量百分数为60%~55%。

14.优选地,所述步骤s1中,辊压后正极极片的压实密度为2.1~2.5g/cm3,负极极片的压实密度为1.3~1.6g/cm3。

15.优选地,所述步骤s1中,烘烤温度为100-125℃,烘烤至正极极片水分控制在300ppm以内,负极极片水分控制在800ppm以内。

16.优选地,所述步骤s4中,烘烤温度为70-100℃,真空大于10pa,烘烤后控制正极极片水分在100ppm以内,负极极片水分在500ppm以内。

17.优选地,所述步骤s5中,注液时,在低压-60~-95kpa,高压0.1-0.5mpa下,注液系数按3~6g/ah进行注液。

18.优选地,所述步骤s5中,静置温度为35-55℃。

19.优选地,所述步骤s3中,通孔的孔径为1.5-3mm。

20.本发明具有以下优点和有益效果:

21.本发明的自冷却磷酸铁锂电池制作方法,能解决磷酸铁锂电池电池倍率性能差,充放电温升高,循环寿命短等问题。

22.采用本发明的制作方法通过在壳体的顶面和底面开设通孔制备的磷酸铁电池,3c倍率充电,充电效率达到99.5%以上,倍率温升小于等于6℃;3c倍率放电,放电效率达到99.5%以上,倍率温升小于等于5℃。

23.采用本发明的制作方法通过在壳体的顶面和底面开设通孔制备的磷酸铁电池,常温循环寿命可以达到5000次以上,磷酸铁锂电池等体系循环寿命短的短板。

附图说明

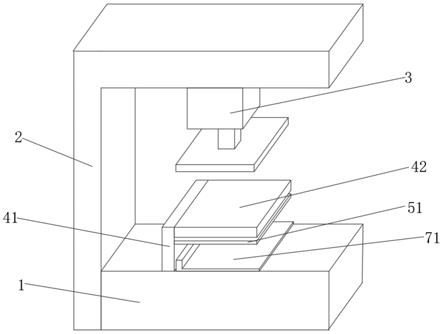

24.图1是本发明的制备方法制备的磷酸铁锂电池的结构示意图;

25.图2是对比例1-3制备的磷酸铁锂电池的结构示意图;

26.图3是对比例4制备的磷酸铁锂电池的结构示意图;

27.图4是对比例5制备的磷酸铁锂电池的结构示意图。

具体实施方式

28.为更好的理解本发明,下面的实施例是对本发明的进一步说明,但本发明的内容不仅仅局限于下面的实施例。

29.实施例1

30.一种自冷却磷酸铁锂电池制作方法,包括以下步骤:

31.s1、正极搅拌:搅拌采用高粘度搅拌工艺,在行星搅拌罐中,加入一定量溶剂nmp,一定量粘结剂pvdf,给与一定的分散和公转速度,搅拌4h,制成胶液。将特定量导电碳黑加入胶液中,给与一定的分散和公转速度,搅拌2h。再加入纳米级磷酸铁锂材料,给与一定的分散和公转速度,搅拌4h制成正极浆料。干料按照重量百分数计,各成分量如下:粘结剂pvdf重量比为1.5%~3%(本实施例中优选2%),导电剂重量比为0.5%~3%(本实施例中

优选2%),纳米级磷酸铁锂材料重量比为90%~96%(本实施例中优选96%),其中导电剂为导电碳黑和碳纳米管按照质量比1:1混合的混合物。正极浆料中溶剂nmp重量比为42%~55%(本实施例中优选45%)。

32.负极搅拌:在行星搅拌罐中,加入一定量溶剂去离子水,一定量cmc,给与一定的分散和公转速度,搅拌2h,制成胶液。将特定量导电碳黑加入胶液中,给与一定的分散和公转速度,搅拌2h。加入负极材料,给与一定的分散和公转速度,搅拌4h。加入sbr,给与一定的公转速度,搅拌0.5h,制成负极浆料。干料按照重量百分数计,各成分量如下:sbr重量比为1.5%~3%(本实施例中优选1.8%),cmc重量比例1%~2%(本实施例中优选1.5%),导电碳黑重量比为1%~3%(本实施例中优选1.8%),负极材料重量比为90%~95%(本实施例中优选94.9%)。导电剂为导电碳黑,负极材料为软碳。负极浆料中,去离子水重量比为60%~55%。

33.s2、涂布:通过挤压喷涂或转移涂布机,将正负极浆料涂覆在带有导电涂层的集流体上,通过烘箱烘干制成正负极涂覆极片。

34.s3、辊压:正极压实采用2.5g/cm3,负极压实采用1.55g/cm3,将正负极涂覆极片通过辊压机,压成密实的正负极极片。

35.s4、分切:采用分切机,将辊压后的宽幅极片,分切成制作电池所需要的小宽度的极片。

36.s5、极片烘烤:采用高温烘箱,设定温度110℃,真空0.095mpa,将分切好的正负极极片放在烘箱里,烘烤12h。

37.s6、卷绕:采用全极耳卷绕方式,将烘烤后的正负极极片、隔离膜通过卷绕机卷绕成为卷绕体裸电芯。

38.s7、壳体预处理:将方形圆柱形壳体的顶面和底面的四角处分别开设一个2mm的通孔,其中底面和底面对应的通孔对齐设置;

39.s8、装配:将卷绕体裸电芯与预处理好的方形圆柱壳体配合,通过激光焊接机,组装成为单体磷酸铁锂电芯。

40.s9、电芯烘烤:将组装好的单体磷酸铁锂电芯放置在高真空烘箱,设置温度70℃,真空大于10pa,烘烤12h,控制正极极片水分在300ppm以内,负极极片水分在800ppm以内。

41.s10、注液:注液时,将烘烤后的磷酸铁锂单体电芯,在低压-95kpa,高压0.2mpa下,注液系数按4.2g/ah进行注液,成为磷酸铁锂电池。

42.s11、高温静止:在35-55℃的温度下,将注液后的磷酸铁锂电池,静止36-72h,让电解液彻底浸润极片和隔膜。

43.s12、化成:通过开口方式,对磷酸铁锂电池进行持续的充放电,彻底激活电池,排除掉化成中产生的气体。

44.s13、封口:将化成激活的磷酸铁锂电池采用螺塞对排气口进行密封。

45.s14、分容:将封口的电池,上分容柜,按照特定的充放电流程充放电,得到成品磷酸铁锂电池。

46.s15、包装、入库:将成品磷酸铁锂电池按照容量、内阻进行分类,包装入库。

47.本实施例制备的磷酸铁锂电池结构示意图如图1所示。

48.实施例2

49.本实施例与实施例1的区别在于,采用的负极材料为硬碳。

50.实施例3

51.本实施例与实施例1的区别在于,采用的负极材料为石墨。

52.对比例1

53.本实施例与实施例1的区别在于:没有在壳体的顶面和端面的四角开设通孔,制备的电池示意图如图2所示。

54.对比例2

55.本实施例与实施例2的区别在于:没有在壳体的顶面和端面的四角开设通孔,制备的电池示意图如图2所示。

56.对比例3

57.本实施例与实施例3的区别在于:没有在壳体的顶面和端面的四角开设通孔,制备的电池示意图如图2所示。

58.对比例4

59.本实施例与实施例3的区别在于:采用的壳体为现有方形壳体,且没有在壳体的顶面和端面的四角开设通孔,制备的电池示意图如图3所示。

60.对比例5

61.本实施例与实施例3的区别在于:采用的壳体为现有圆柱形壳体,且没有在壳体的顶面和端面的四角开设通孔,制备的电池示意图如图4所示。

62.实施例1-3及对比例1-5制备的电池测试性能如下:

[0063][0064]

以上所述是本发明的优选实施方式而已,当然不能以此来限定本发明之权利范围,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和变动,这些改进和变动也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。