1.本发明涉及变压器领域,涉及通过多层绕组串联实现的独立式平面变压器。

背景技术:

2.随着新能源电力行业的兴起,电动汽车、能源互联网等行业快速发展,储能装置的更新迭代是这些行业发展的关键部分。而储能装置中变压器的优化对储能装置的小型化、轻量化和高功率密度化至关重要。

3.传统的变压器的制作方法通常是将利兹线缠绕在骨架上作为绕组,然后再将磁芯和绕组组装起来,这样得到的变压器的体积一般比较大,磁芯也很重。并且在生产制作过程中很难保证产品的一致化程度。而平面变压器可以很好得弥补传统变压器的缺点。

4.首先,平面变压器可以将高度缩小为同等级传统变压器的三分之一,大大减小了体积,重量上也可以变轻很多。此外,平面变压器的原、副边绕组都是采用铜箔或印制电路板(pcb)堆叠而成,可重复性高,也便于流水线制作,产品的一致化程度可以得到保证。

5.因此平面变压器符合技术的发展潮流和社会的需求趋势,是今后变压器发展的方向。

技术实现要素:

6.针对现有技术的不足,本发明提出了一种独立式的平面变压器,采用扁平状印制线绕组和平面磁芯组成变压器,并且加入隔离垫片用于调节漏感值,安装和调试的方式更加灵活。

7.一种独立式的平面变压器,包括平面磁芯、原边绕组、副边绕组和垫片。

8.所述平面磁芯为er型,包括设置在变压器两端的上磁芯和下磁芯。平面磁芯选用mnzn铁氧体材料,中柱穿过原边绕组、副边绕组和垫片中心的孔洞,组装成平面变压器。

9.所述垫片为两层fr4材质的板材,设置在原边绕组和副边绕组之间,用于降低原、副边绕组的耦合系数。

10.所述原边绕组和副边绕组间通过耦合连接,没有任何电气连接。原边绕组和副边绕组均包括多片串联的pcb板。所述pcb板包括走线区和焊接区,其中走线区用于排布覆铜线圈,正、反两面的覆铜线圈通过通孔实现电气连接;焊接区用于设置过孔焊盘,实现不同pcb板之间的串联。

11.pcb板反面的覆铜线圈由焊接区的过孔焊盘出发,沿着走线区的边缘由外向内半径逐渐缩小,旋转指定匝数后到达走线区的通孔;pcb板正面的覆铜线圈由走线区的通孔出发,沿着走线区的边缘由内向外半径逐渐扩大,旋转指定匝数后到达焊接区的过孔焊盘。

12.原边绕组中pcb板表面覆铜线圈的铜线宽度小于副边绕组中pcb板表面覆铜线圈的铜线宽度。

13.作为优选,所述原边绕组包括第一~第四pcb板,两面均排布有覆铜线圈。

14.作为优选,所述第一~第三pcb板的正、反面各排布了2匝覆铜线圈。第四pcb板的

正面排布了2匝覆铜线圈,反面排布了1匝覆铜线圈。

15.作为优选,所述副边绕组包括第七、第八pcb板;其中第七pcb板的正、反面各排布了1匝覆铜线圈。第八pcb板的正面排布了1匝覆铜线圈。

16.作为优选,不同pcb板间的同名端的过孔焊盘的形状、大小一致。

17.作为优选,所述过孔焊盘为圆形。

18.本发明具有以下有益效果:

19.本发明所提供的一种独立式的平面变压器解决了高频大功率开关电源中高效率和小体积的应用需求;与传统变压器相比,采用扁平状印制线绕组和平面磁芯,不需要骨架,体积大大减小,所需的磁芯体积和重量上都大大减小。且绕组损耗和磁芯损耗比较低,提高了变压器的传输效率。与嵌入式平面变压器相比,方便拆卸组装,线圈匝数可调整。加入垫片后可以针对特殊需求调节漏感值大小,安装和调试的方式更加灵活。

附图说明

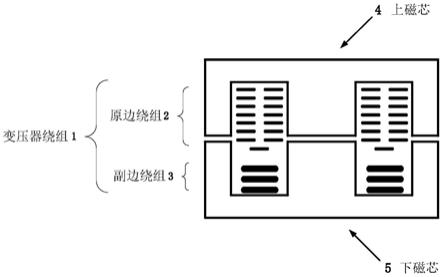

20.图1为实施例中独立平面变压器的示意图;

21.图2为实施例中平面磁芯示意图;

22.图3为实施例中原边绕组的第一pcb板的反面示意图;

23.图4为实施例中原边绕组的第一pcb板的正面示意图;

24.图5为实施例中原边绕组的第二pcb板的反面示意图;

25.图6为实施例中原边绕组的第二pcb板的正面示意图;

26.图7为实施例中原边绕组的第三pcb板的反面示意图;

27.图8为实施例中原边绕组的第三pcb板的正面示意图;

28.图9为实施例中原边绕组的第四pcb板的反面示意图;

29.图10为实施例中原边绕组的第四pcb板的正面示意图;

30.图11为实施例中副边绕组的第七pcb板的反面示意图;

31.图12为实施例中副边绕组的第七pcb板的正面示意图;

32.图13为实施例中副边绕组的第八pcb板的正面示意图。

具体实施方式

33.以下结合附图对本发明作进一步的解释说明;

34.本实施例提供一种独立式的平面变压器,该平面变压器可以应用于各类电子设备,例如电源设备或电机驱动设备。

35.一种独立式的平面变压器如图1所示,其中,1表示多层绕组的平面变压器,2表示原边绕组、3表示副边绕组、4和5分别表示平面磁芯的上下磁芯。

36.选择如图2所示的er型平面磁芯,包括设置在变压器两端的上磁芯和下磁芯。平面磁芯为mnzn铁氧体材料。

37.所述原边绕组和副边绕组间通过耦合连接,没有任何电气连接。原边绕组和副边绕组均包括多片串联的pcb板。所述pcb板包括走线区和焊接区,其中走线区的外直径为25mm,中心设置有直径为13.5mm的孔洞,走线区的圆环位置用于排布覆铜线圈。pcb板的焊接区用于设置过孔焊盘,实现不同pcb板之间的串联。走线区中还设置有通孔,用于实现同

一个pcb板上正、反两面覆铜线圈的电气连接。

38.原边绕组包括第一~第四pcb板,两面均排布有覆铜线圈。如图3所示,第一pcb板21上的走线区设置有通孔211,焊接区设置有过孔焊盘212、213,覆铜走线从过孔焊盘212出发,在第一pcb板21的反面由外向中心半径逐渐缩小螺旋两圈,形成两匝覆铜线圈;然后通过通孔211来到第一pcb板21的正面,再由中心向外半径逐渐扩张螺旋两圈到达过孔焊盘213,形成两匝覆铜线圈,如图4所示。

39.如图5所示,第二pcb板22上的走线区设置有通孔221,焊接区设置有过孔焊盘222、223,覆铜走线从过孔焊盘222出发,在第二pcb板22的反面由外向中心半径逐渐缩小螺旋两圈,形成两匝覆铜线圈;然后通过通孔221来到第二pcb板22的正面,再由中心向外半径逐渐扩张螺旋两圈到达过孔焊盘223,形成两匝覆铜线圈,如图6所示。

40.如图7所示,第三pcb板23上的走线区设置有通孔231,焊接区设置有过孔焊盘232、233,覆铜走线从过孔焊盘232出发,在第三pcb板23的反面由外向中心半径逐渐缩小螺旋两圈,形成两匝覆铜线圈;然后通过通孔231来到第三pcb板23的正面,再由中心向外半径逐渐扩张螺旋两圈到达过孔焊盘233,形成两匝覆铜线圈,如图7所示。

41.如图9所示,第四pcb板24上的走线区设置有通孔241,焊接区设置有过孔焊盘242、243,覆铜走线从过孔焊盘242出发,在第四pcb板24的反面由外向中心半径逐渐缩小螺旋两圈,形成两匝覆铜线圈;然后通过通孔241来到第四pcb板24的正面,再由中心向外半径逐渐扩张螺旋一圈到达过孔焊盘243,形成一匝覆铜线圈,如图10所示。

42.第一~第四pcb板按顺序上下堆叠,第一pcb板21上的过孔焊盘213与第二pcb板22上的过孔焊盘222位置相同,第二pcb板22上的过孔焊盘223与第三pcb板23上过孔焊盘232位置相同,第三pcb板23上的过孔焊盘233与第四pcb板24上过孔焊盘242位置相同,然后通过焊锡将这几对位置相同的过孔焊盘焊接在一起,即可实现第一~第四pcb板的逐级串联,得到原边绕组,其中第一pcb板21的过孔焊盘212和第四pcb板24的过孔焊盘243分别为原边绕组的输入、输出接线端点。

43.所述副边绕组包括第七、第八pcb板;如图11所示,第七pcb板31上的走线区设置有通孔311,焊接区设置有过孔焊盘312、313,覆铜走线从过孔焊盘312出发,在第七pcb板31的反面由外向中心半径逐渐缩小螺旋一圈,形成一匝覆铜线圈;然后通过通孔311来到第七pcb板31的正面,再由中心向外半径逐渐扩张螺旋一圈到达过孔焊盘313,形成一匝覆铜线圈,如图12所示。如图13所示,第八pcb板32上的焊接区设置有过孔焊盘321、322,覆铜走线从过孔焊盘321出发,在第八pcb板31的一面沿着走线区的边缘到达过孔焊盘322,形成一匝覆铜线圈。

44.第七、第八pcb板顺序上下堆叠,第七pcb板31上的过孔焊盘313与第八pcb板32上的过孔焊盘321位置相同,通过焊锡将这两个过孔焊盘焊接在一起,得到副边绕组,其中第七pcb板31的过孔焊盘312和第八pcb板32的过孔焊盘322分别为副边绕组的输入、输出接线端点。

45.原边绕组中pcb板表面覆铜线圈的铜线宽度小于副边绕组中pcb板表面覆铜线圈的铜线宽度。

46.所述垫片为两层fr4材质的板材,设置在原边绕组和副边绕组之间,用于降低原、副边绕组的耦合系数,从而获得期望的变压器漏感值。垫片与pcb板走线区的形状一致,为

外直径25mm、内直径13.5mm的圆环。

47.原边绕组、垫片、副边绕组依次堆叠在一起,然后平面磁芯的中柱穿过中心的孔洞,组装成为独立式平面变压器。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。