1.本技术涉及锂电池技术领域,具体公开了一种高能量密度磷酸铁锂及其制备方法。

背景技术:

2.磷酸铁锂的市场需求主要在于动力电池及储能领域,近年来,磷酸铁锂动力电池在新能源汽车上的占比逐年提升并稳定在90%以上,由于客户端对新能源汽车续航里程要求的不断提高,研发高能量密度磷酸铁锂材料成为了企业发展的必然选择。

3.目前全球磷酸铁锂研发的技术发展趋势比较明显,主要分为以下三个方向:

①

提高压实密度:通过细化产品颗粒、改进磷酸铁锂前驱体等方法提高磷酸铁锂材料的压实密度,高压实密度电池拥有更高的容量和更长的使用时间,增强产品竞争力。

4.②

提高导电性能:通过改进碳包覆工艺、掺杂金属阳离子等方法提高磷酸铁锂材料的导电性能,从而提高电池电化学性能。

5.③

制备低成本材料:通过低价原材料、低生产成本等方法合成磷酸铁锂材料,增强材料竞争力。

6.针对上述相关技术,发明人认为,磷酸铁锂电池大倍率充放电,容量损失加剧,极化较大无法保持较高的能量密度。为了提高材料的克容量发挥,厂家将砂磨粒径降低造成细磨加工过程中浆料粘度过大造成堵罐,不利于生产扩大化,而砂磨粒径变大材料压实密度降低同样造成能量密度的损失。

技术实现要素:

7.为了进一步提高磷酸铁锂的压实密度和容量,本技术提供了一种高能量密度磷酸铁锂及其制备方法,采用如下技术方案:第一方面,本技术提供了一种高能量密度磷酸铁锂,采用如下技术方案:一种高能量密度磷酸铁锂,包括至少一种大颗粒磷酸铁锂和至少一种小颗粒磷酸铁锂,所述大颗粒磷酸铁锂和小颗粒磷酸铁锂的质量之比为1-10:10-19,所述大颗粒磷酸铁锂和小颗粒磷酸铁锂的粒径之比为2-6:1。

8.通过上述技术方案,本技术采用大颗粒磷酸铁锂和小颗粒磷酸铁锂进行颗粒级配的方法来提高磷酸铁锂的能量密度和压实密度,通过控制大颗粒磷酸铁锂和小颗粒磷酸铁锂的质量和粒径之比,使磷酸铁锂大颗粒和磷酸铁锂小颗粒具有良好的级配作用,小颗粒的充分填充能够有效提高磷酸铁锂的能量密度,而适量大颗粒的存在有利于提高制备材料的压实密度。

9.如果大颗粒磷酸铁锂的质量占比过大,会导致大颗粒磷酸铁锂的颗粒偏多,颗粒内核材料的利用率低,所制备材料的首效下降,容量降低;如果大颗粒磷酸铁锂的质量占比过低,大颗粒偏少,小颗粒偏多,材料的压实密度不能有效提高。

10.大颗粒磷酸铁锂的粒径与小颗粒磷酸铁锂的粒径之比过高,大小颗粒之间的粒径

差距较大,颗粒之间级配效果差,大颗粒内核材料的利用率低,所制备材料的容量低;如果大颗粒磷酸铁锂和小颗粒磷酸铁锂的粒径之比过低,颗粒粒径相近,颗粒级配效果不明显,难以达到提高磷酸铁锂材料高能量密度和高压实度的目的。

11.进一步地,所述大颗粒磷酸铁锂的粒径为15-30μm,所述小颗粒的粒径为5-15μm。

12.通过上述技术方案,本技术进一步优化了大颗粒磷酸铁锂和小颗粒磷酸铁锂的粒径范围,采用此粒径范围制得的材料形貌可控,大颗粒与小颗粒之间的级配效果更优,制备材料的压实密度大。材料压实密度增大,合适的粒径使粒子空隙逐渐减小,离子迁移路径逐渐缩短,迁移速率加大,迁移阻力也随之减小,使电极的孔径和孔隙的分布更加均匀,降低电极的接触电阻和电荷交换阻抗,增大能够参与反应的活性面积,有利于锂离子的嵌入和脱出,从而显著地提高材料的电化学性能。

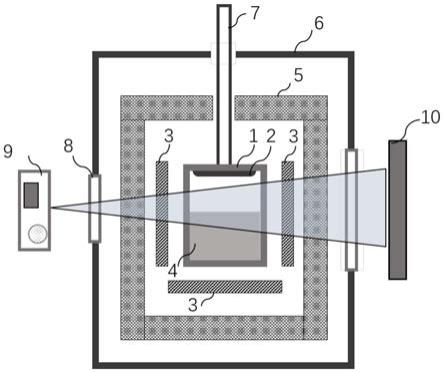

13.第二方面,本技术提供了一种高能量密度磷酸铁锂的制备方法,包括以下制备步骤:s1、磷酸铁锂浆料制备:将磷酸铁原料、锂源、碳源、掺杂元素、纯水通过匀浆、粗磨、细磨,制得磷酸铁锂浆料;s2、磷酸铁锂前驱体制备:s21、制备装置:通过在同个喷雾炉中同时设置离心喷雾和二流体喷雾装置,并分别匹配一套蠕动泵系统作为制备装置;s22、大颗粒磷酸铁锂前驱体制备:取部分步骤s1制得磷酸铁锂浆料,加入离心喷雾蠕动泵,通过调节离心喷雾头的频率喷射出大颗粒磷酸铁锂前驱体;s23、小颗粒磷酸铁锂前驱体制备:取部分步骤s1制得磷酸铁锂浆料,加入二流体蠕动泵,通过控制二流体喷雾的气压喷出小颗粒磷酸铁锂前驱体;s24、磷酸铁锂前驱体制备:通过调节离心喷雾蠕动泵、二流体喷雾蠕动泵的流速控制两种不同粒径的掺杂比例,以此制得由大颗粒磷酸铁锂前驱体和小颗粒磷酸铁锂前驱体按不同掺杂比例制成的磷酸铁锂前驱体制备;s3、磷酸铁锂制备:将步骤s2中制得的磷酸铁锂前驱体在保护性气氛下烧结,制得磷酸铁锂。

14.通过上述技术方案,本技术将不同粒径、不同质量比例的磷酸铁锂前驱体通过旋风进行混合,达到一步合成的目的,该方法合成的磷酸铁锂前驱体具有合成工艺简单、粒径级配可控、混料均匀等特点。且本发明的制备过程,简单易实施,成本低,无需通过增加喷雾设备和混料设备,仅通过一台双喷干燥机得以实现,便于进行高效连续的自动化生产。

15.进一步地,所述步骤s1中,控制粗磨的d50粒径≤0.8μm,控制细磨的d50粒径为0.25-0.35μm之间。

16.通过上述技术方案,本技术控制粗磨和细磨磷酸铁锂的d50粒径,采用粗磨和细磨相结合的工艺,使得磨出的细磨粉料粒径分布更加均匀,不会因为浆料体系中存在不均匀的大颗粒而导致其他粉体小颗粒的吸附团聚,造成阻塞,确保粉料在蠕动泵中的流动性能,有利于磷酸铁锂前驱体的在设备中的喷出。控制细磨的d50粒径为0.25-0.35μm,微颗粒在喷雾装置的作用下,会形成二次颗粒,有利于磷酸铁锂前驱体粒径的控制。

17.进一步地,所述步骤s3中的烧结为分段烧结,所述分段烧结的各段保温温度为:一段180-220℃、二段330-370℃、三段440-460℃、四段590-610℃、五段640-660℃、六段690-710℃,七段730-760℃,其中,所述分段烧结中,每段的升温速率为5℃/min,一段至六段的保温时间为2h,七段保温时间为9-12h。

18.通过上述技术方案,本技术采用分段烧结制度,前期控制物料在低温下进行缓慢升温和分段烧结,有利于分步除去磷酸铁锂前驱体内的物理水和部分原料中的结晶水,与一步升温煅烧相比,分步升温烧结使得前驱体中的物理水与结晶水缓慢释出,不会对晶体

的形貌和致密性造成破坏,进而使得烧结产物形貌规则且均匀,结晶度好,粒径适中,大小颗粒混合均匀从而提高材料压实密度,当形成稳定的晶型之后,再在高温下对晶体进行烧结,控制第七段的保温时间为9-12h,在高温下,大小颗粒通过表面碳源融合,进一步提高了材料的电导率。

19.烧结温度过高,容易形成二次颗粒,使材料粒径变大,比表面积变小,不利于离子的可逆脱嵌;而若温度过低,则反应不完全,晶粒结晶程度不高,易生成无定型的材料,且存在杂相,严重影响材料的电化学性能。

20.进一步地,所述步骤s1中磷酸铁原料和锂源的摩尔比为1-1.05:1,所述步骤s1中碳源的质量为前驱体质量的6%-10%,所述步骤s1中掺杂元素的质量为前驱体质量的0.1%-0.3%。

21.通过上述技术方案,本技术通过控制磷酸铁原料和锂源的摩尔反应摩尔比以制备铁锂比较佳的磷酸铁锂,铁锂比为1-1.05:1时,电池充放电平台性能均较好,充放电电压差小,电池的可逆性良好。本技术控制碳源的添加量为前驱体质量的6%-10%,碳包覆能够有效改善电解液与活性材料之间的连接和磷酸铁锂材料电导率低的问题,添加含量过低,改善效果不明显,添加含量过高,会减少活性物质所占的比例,且过厚的碳包覆层会阻碍锂离子的扩散,进而导致比容量的降低。

22.此外,少量的离子掺杂并没有改变材料的晶体结构,阳离子掺杂减小了锂离子在电极之间脱出及嵌入的阻力,利于克服电极在充放电过程中的动力学限制,使材料具有较高的嵌脱锂程度,从而具有较好的循环性能。但是需要控制离子掺杂量,当离子掺杂量过大时,有少量掺杂物游离于晶格之外,这部分锂离子不能进行脱出及嵌入反应,影响电池容量的提高。

23.进一步地,所述步骤s1中磷酸铁原料包括二水磷酸铁或磷酸铁的任意一种。

24.通过上述技术方案,本技术优选了磷酸铁原料,以二水磷酸铁和无水磷酸铁为原料制备磷酸铁锂材料,所制得的材料样品颗粒均匀,材料结构相对稳定,其循环性能和倍率性能较高。其中,无水磷酸铁受烧结温度的影响更小,效果更优。

25.进一步地,所述步骤s1中碳源包括石墨烯、碳纳米管、葡萄糖、蔗糖、淀粉、麦芽糖、聚乙二醇中的至少一种。

26.通过上述技术方案,本技术进一步优化了碳源的选择,选择无机碳源和有机碳源的一种或多种对磷酸铁锂进行包覆处理,包覆在磷酸铁锂材料表面的碳源会形成一层保护层,一定程度上减少了材料与电解质的直接接触,有效地改善了材料表面析出的现象,且碳源作为导电材料包覆在磷酸铁锂材料表面会提高材料的电导率,进而提高了材料的倍率性能;包覆层在一定程度上抑制了固体电解质界面膜(sei膜)的过度生长,进而保证了材料的完整性。

27.进一步地,所述步骤s1中锂源包括碳酸锂或氢氧化锂中的至少一种。

28.通过上述技术方案,本技术进一步优化了锂源的选择,选择采用具有一定碱性的含锂化合物作为锂源为磷酸铁锂提供锂元素,碱性的磷酸化合物具有良好的水溶性,锂离子能够快速电离进入反应体系,进而提高磷酸铁锂前驱体的生成速度,且在碱性环境中制备的磷酸铁锂材料耐久性良好,在多次充放电过程中一直保持着良好的充放电平台,磷酸铁锂比容量高,循环性能稳定。

29.对前驱体原料的表面灰分进行一定的去除,改善前驱体原料的表面活性,提高磷酸铁锂的生成速度。

30.进一步地,所述步骤s1中掺杂元素为包括mn、mg、ti、zr、al、v、cr或nb中的至少一种。

31.通过上述技术方案,本技术优选了掺杂元素的种类,掺杂后的磷酸铁锂材料与未掺杂材料相比,p-o键和fe-o键的键长均有所变短,而li-o键的键长则变长了,这就在很大程度上提高了磷酸铁锂材料的电导率。掺杂元素减小了锂离子在电极之间脱出及嵌入的阻力,利于克服电极在充放电过程中的动力学限制,使材料具有较高的嵌脱锂程度,从而具有较好的循环性能。

32.综上所述,本技术具有以下有益效果:1、本技术采用二次喷雾工艺,将不同粒径、不同比例的磷酸铁锂前驱体通过旋风进行混合,达到一步合成的目的。该方法合成的磷酸铁锂前驱体具有合成工艺简单、粒径级配可控、混料均匀等特点,且发明的制备过程,简单易实施,成本低,无需通过增加喷雾设备和混料设备,仅通过一台双喷干燥机得以实现,便于进行高效连续的自动化生产。

33.2、本技术通过合理搭配不同粒径、不同比例的磷酸铁锂前驱体一步达到粒径级配的目的,本技术制备的磷酸铁锂材料,大小颗粒混合均匀,大颗粒与小颗粒之间的级配效果更优,小颗粒的充分填充有效提高磷酸铁锂的能量密度,而适量大颗粒的存在提高了制备材料的压实密度,且烧结过程采用分步烧结,烧结产物形貌规则且均匀,结晶度好,粒径适中,从而使制得的磷酸铁锂具有高能量密度高压实的特征。

34.3、本技术通过优选铁源和锂源的原料并控制原料摩尔比,制备的磷酸铁锂材料颗粒均匀,结构相对稳定,充放电电压差小,电池的可逆性良好,通过优选碳源和离子掺杂元素的原料和添加量,碳源能有效提高磷酸铁锂材料的电导率,阳离子掺杂减小了锂离子在电极之间脱出及嵌入的阻力,使材料具有较高的嵌脱锂程度,从而具有较好的循环性能,且碳源和掺杂元素的加入不会改变磷酸铁锂的晶体结构,晶体结构稳定,压实密度高。

具体实施方式

35.以下结合实施例和对比例对本技术作进一步详细说明。

36.制备例碳源制备制备例1取400kg石墨烯作为碳源1。

37.制备例2取100kg葡萄糖作为碳源2。

38.制备例3取50kg石墨烯和50kg葡萄糖,混合,作为碳源3。

39.其中值得说明的是,碳源包括但不限于石墨烯、碳纳米管、葡萄糖、蔗糖、淀粉、麦芽糖、聚乙二醇中的任意一种或多种组合。

40.掺杂元素制备制备例4

取50kg二氧化锰作为掺杂元素1。

41.制备例5取20kg氧化钛作为掺杂元素2。

42.制备例6取3.6kg二氧化锰和5.7kg氧化钛,混合,作为掺杂元素3。

43.其中值得说明的是,掺杂元素包括但不限于mn、mg、ti、zr、al、v、cr或nb中的任意一种或多种组合。

实施例

44.实施例1分别称量73.89kg碳酸锂、150.82kg无水磷酸铁、13.48kg碳源1,0.36kg掺杂元素1,150kg纯水,通过在同个喷雾炉中同时设置离心喷雾和二流体喷雾装置,并分别匹配一套蠕动泵系统作为制备装置。

45.一种高能量磷酸铁锂的制备方法,包括以下步骤:s1、磷酸铁锂浆料制备:将73.89kg碳酸锂和150.82kg无水磷酸铁加入150kg纯水中,搅拌混合均匀;向混合均匀的浆料加入13.48kg的碳源后匀浆30min;再向浆料中加入0.23kg掺杂元素1后匀浆10min;将浆料加入球磨机中进行球磨,控制出料d50≤0.8μm,再将球磨后的浆料加入砂磨机中进行砂磨,控制出料粒径d50在0.25~0.35μm之间,制得磷酸铁锂浆料;s2、磷酸铁锂前驱体制备:s21、大颗粒磷酸铁锂前驱体制备:取150kg步骤s1制得磷酸铁锂浆料,加入离心喷雾蠕动泵,通过调节离心喷雾头的频率喷射出粒度为20

±

2μm的大颗粒磷酸铁锂前驱体;s22、小颗粒磷酸铁锂前驱体制备:取150kg步骤s1制得磷酸铁锂浆料,加入二流体蠕动泵,通过控制二流体喷雾的气压喷出粒度为5

±

1μm的小颗粒磷酸铁锂前驱体;s23、磷酸铁锂前驱体制备:通过调节离心喷雾蠕动泵的流速和二流体喷雾蠕动泵的流速之比为1:4,控制大颗粒磷酸铁锂的掺量为20%,制得磷酸铁锂前驱体。

46.s3、磷酸铁锂制备:将步骤s2中制得的磷酸铁锂前驱体在氮气气氛下进行分段烧结,控制升温速率为5℃/min,将温度升至180℃,保温2h,将温度升至330℃,保温2h,将温度升至440℃,保温2h,将温度升至590℃,保温2h,将温度升至640℃,保温2h,将温度升至690℃,保温2h,将温度升至730℃,保温9h,制得磷酸铁锂。

47.实施例2分别称量73.89kg碳酸锂、153.84kg无水磷酸铁、18.22kg碳源1,0.72kg掺杂元素1,150kg纯水,通过在同个喷雾炉中同时设置离心喷雾和二流体喷雾装置,并分别匹配一套蠕动泵系统作为制备装置。

48.一种高能量磷酸铁锂的制备方法,包括以下步骤:s1、磷酸铁锂浆料制备:将73.89kg碳酸锂和153.84kg磷酸铁加入150kg纯水中,搅拌混合均匀;向混合均匀的浆料加入18.22kg的碳源后匀浆30min;再向浆料中加入0.46kg掺杂元素1后匀浆10min;将浆料加入球磨机中进行球磨,控制出料d50≤0.8μm,再将球磨后的浆料加入砂磨机中进行砂磨,控制出料粒径d50在0.25~0.35μm之间,制得磷酸铁锂浆料;

s2、磷酸铁锂前驱体制备:s21、大颗粒磷酸铁锂前驱体制备:取150kg步骤s1制得磷酸铁锂浆料,加入离心喷雾蠕动泵,通过调节离心喷雾头的频率喷射出粒度为20

±

2μm的大颗粒磷酸铁锂前驱体;s22、小颗粒磷酸铁锂前驱体制备:取150kg步骤s1制得磷酸铁锂浆料,加入二流体蠕动泵,通过控制二流体喷雾的气压喷出粒度为5

±

1μm的小颗粒磷酸铁锂前驱体;s23、磷酸铁锂前驱体制备:通过调节离心喷雾蠕动泵的流速和二流体喷雾蠕动泵的流速之比为1:4,控制大颗粒磷酸铁锂的掺量为20%,制得磷酸铁锂前驱体。

49.s3、磷酸铁锂制备:将步骤s2中制得的磷酸铁锂前驱体在氮气气氛下进行分段烧结,控制升温速率为5℃/min,将温度升至200℃,保温2h,将温度升至350℃,保温2h,将温度升至450℃,保温2h,将温度升至600℃,保温2h,将温度升至650℃,保温2h,将温度升至700℃,保温2h,将温度升至745℃,保温10h,制得磷酸铁锂。

50.实施例3分别称量73.89kg碳酸锂、158.36kg无水磷酸铁、18.22kg碳源1,0.46kg掺杂元素1,150kg纯水,通过在同个喷雾炉中同时设置离心喷雾和二流体喷雾装置,并分别匹配一套蠕动泵系统作为制备装置。

51.一种高能量磷酸铁锂的制备方法,包括以下步骤:s1、磷酸铁锂浆料制备:将73.89kg碳酸锂和158.36kg无水磷酸铁加入150kg纯水中,搅拌混合均匀;向混合均匀的浆料加入23.23kg的碳源后匀浆30min;再向浆料中加入1.08kg掺杂元素1后匀浆10min;将浆料加入球磨机中进行球磨,控制出料d50≤0.8μm,再将球磨后的浆料加入砂磨机中进行砂磨,控制出料粒径d50在0.25~0.35μm之间,制得磷酸铁锂浆料;s2、磷酸铁锂前驱体制备:s21、大颗粒磷酸铁锂前驱体制备:取150kg步骤s1制得磷酸铁锂浆料,加入离心喷雾蠕动泵,通过调节离心喷雾头的频率喷射出粒度为20

±

2μm的大颗粒磷酸铁锂前驱体;s22、小颗粒磷酸铁锂前驱体制备:取150kg步骤s1制得磷酸铁锂浆料,加入二流体蠕动泵,通过控制二流体喷雾的气压喷出粒度为5

±

1μm的小颗粒磷酸铁锂前驱体;s23、磷酸铁锂前驱体制备:通过调节离心喷雾蠕动泵的流速和二流体喷雾蠕动泵的流速之比为1:4,控制大颗粒磷酸铁锂的掺量为20%,制得磷酸铁锂前驱体。

52.s3、磷酸铁锂制备:将步骤s2中制得的磷酸铁锂前驱体在氮气气氛下进行分段烧结,将温度升至220℃,保温2h,将温度升至370℃,保温2h,将温度升至460℃,保温2h,将温度升至610℃,保温2h,将温度升至660℃,保温2h,将温度升至710℃,保温2h,将温度升至760℃,保温12h,制得磷酸铁锂。

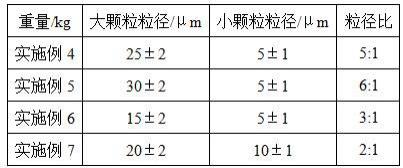

53.实施例4-7与实施例2的区别在于,分别通过调节离心喷雾头的频率和二流体喷雾的气压,分别控制大颗粒磷酸铁前驱体和小颗粒磷酸铁前驱体的粒度和粒径之比,具体参数见表1,其余制备条件与制备环境与实施例2相同。

54.表1实施例4-7磷酸铁前驱体粒度

实施例8-11与实施例2的区别在于,分别通过调节离心喷雾蠕动泵、二流体喷雾蠕动泵的流速,控制两种不同粒径的掺杂比例。具体参数见表2,其余制备条件与制备环境与实施例2相同。

55.表2实施例8-11不同粒径的掺杂比例实施例12-13与实施例2的区别在于,分别用碳源2,碳源3代替实施例2中的碳源1,其余制备条件与制备环境与实施例2相同。

56.实施例14-15与实施例2的区别在于,分别用1.14kg掺杂元素2,0.93kg掺杂元素3代替实施例2中的0.72kg掺杂元素1,其余制备条件与制备环境与实施例2相同。

57.实施例16与实施例2的区别在于,用190.56kg二水磷酸铁代替153.84kg无水磷酸铁,其余制备条件与制备环境与实施例2相同。

58.实施例17与实施例2的区别在于,用23.95kg氢氧化锂代替73.89kg碳酸锂,其余制备条件与制备环境与实施例2相同。

59.对比例对比例1与实施例2的区别在于:在制备步骤s2、磷酸铁锂前驱体制备中,将s1制得的浆料单独加入离心喷雾蠕动泵进料口,停止二流体蠕动泵工作,调节离心喷雾频率控制此喷雾口出料粒度为20

±

2μm,其余制备条件与制备环境与实施例2相同。

60.对比例2与实施例2的区别在于:在制备步骤s2、磷酸铁锂前驱体制备中,将s1制得的浆料

单独加入二流体蠕动泵进料口,停止离心喷雾蠕动泵工作,调节二流体喷雾压力控制此喷雾口出料粒度为5

±

1μm,其余制备条件与制备环境与实施例2相同。

61.测试实验分别对实施例1-17、对比例1-2制得的高能量密度磷酸铁锂进行克容量和压实密度检测。

62.测试方法(1)克容量测试:半电池,0.1c,电压4.0-2.0v的情况下进行测试。

63.(2)压实密度检测:采用压实密度仪对磷酸铁锂的压实密度进行检测。

64.表3实施例1-17、对比例1-2性能检测对表4测试结果进行分析:(1)由实施例2与对比例1为一组,结合表3数据进行分析,实施例2制得磷酸铁锂的克容量高于对比例1,压实密度低于对比例1,说明全部由大颗粒磷酸铁锂前驱体制得的磷酸铁锂材料,其虽然压实密度较高,但是0.1c克容量却低,电化学性能不佳,而实施例2中,

磷酸铁锂大颗粒和磷酸铁锂小颗粒具有良好的级配作用,制得的磷酸铁锂具有优异的电化学性能和物理性能,所制得的磷酸铁锂具有高能量高密度的特征。

65.(2)由实施例2与对比例2为一组,结合表3数据进行分析,实施例2制得磷酸铁锂的克容量低于对比例2,压实密度高于对比例1,说明全部由小颗粒磷酸铁锂前驱体制得的磷酸铁锂材料,其虽然0.1c克容量较高,但压实密度却很低,物理性能较差,而实施例2中,磷酸铁锂大颗粒和磷酸铁锂小颗粒具有良好的级配作用,通过掺杂小颗粒达到提升容量的作用,通过掺杂大颗粒达到提高压实的目的,因此所制得的磷酸铁锂具有高能量高密度的特征。

66.(3)由实施例4-7与实施例2为一组,结合表3数据进行分析,实施例4、实施例5分别控制粒径比为5:1和6:1,随着大颗粒粒径的增加,所制得磷酸铁锂材料的压实密度提高,但是颗粒粒径太大会,颗粒内核材料的利用率,导致材料的电化学性能降低;实施例6、实施例7分别控制粒径比为3:1和2:1,随着大颗粒粒径减小,颗粒内核材料的利用率提高,离子迁移路径逐渐缩短,迁移速率加大,迁移阻力也随之减小,使电极的孔径和孔隙的分布更加均匀,降低电极的接触电阻和电荷交换阻抗,增大能够参与反应的活性面积,但是大颗粒粒径降低也导致材料的压实密度有所下降,但仍具有良好电化学性能和物理性能。

67.(4)由实施例8-11与实施例2为一组,结合表3数据进行分析,实施例8控制大颗粒含量为5%,大颗粒含量减小,所制得材料的比表面积增大,化学活性增强,有利于离子的脱嵌,但是压实密度性能也有所降低,实施例9-11分别控制大颗粒含量为35%、40%和50%,随着大颗粒含量的增加,材料的压实密度提高但化学活性有所降低,但是但是通过大颗粒与小颗粒的级配作用,使得所制得的磷酸铁锂良好的电化学和物理性能。

68.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。