1.本发明涉及熔断器及其制造方法,尤其涉及一种中空的贴片熔断器及其制造方法。

背景技术:

2.随着科学技术的发展,电子产品越来越多,其不但功能更强,尺寸也越来越小,成本也要不断下降;这对于熔断器这类应用于电子产品的被动元器件来说,也要求尺寸更小,性能需要更强,成本更低。

3.尺寸与性能正常情况下是成反比,传统陶瓷贴片熔断器,其有陶瓷管,中间穿上熔丝,两端套上端帽组成,如其提升能力主要通过不断增加尺寸,但这样产品体积越来越大,成本也来越高,不能满足市场的要求。

4.如图1所示,日本专利公开的“一种利用2层覆铜基板制作中空熔断的方法(公告号jp6-244948)”发明专利,其采用在上下两块的pcb中间挖腔,并在两端钻孔,然后中间布置熔丝,腔体边涂胶,再把上下热压在一起,形成中空结构,在通过钻好的通孔,电镀上铜等导电材料,将内部熔丝与外部电极导通。该发明专利存在有两个问题:

5.1.连接的可靠性,其是通过熔丝上镀层与外电极导通的,其镀层在覆铜基板孔内,而覆铜基板其膨胀系数与镀层相差几个数量级;而在产品上件时,其回流焊的温度达到260℃,按覆铜基板10-20ppm/℃膨胀系数计算,其从25℃到260℃,其膨胀达到: 2350-4700ppm,即使最小中空类产品中较小6尺寸,其产品长度, 3.2mm,那么其膨胀7.52-15.4um,如更大2410,4012尺寸的产品,其膨胀达到2-4倍,同时熔断器在安装到产品后,在使用的过程中,还需耐受环境的高低温影响,故如此大膨胀差异导致连接有风险,特别熔丝直径较小,或尺寸较大的产品。

6.此外,其熔丝与镀层只有线头贴近通孔那点连接,其连接的附足力很小,而在产品切割分粒时候,其熔丝受到刀片带动而生产拉扯,容易导致熔丝与镀层出现裂隙,出现安全隐患。

7.2.压合溢胶的问题不能解决,导致其分断能力较低,同时无法采用较粗熔丝,产品规格受限制(如绕线的线束等);其采用上下对称的结构,在腔边缘涂胶,然后热压将两个涂胶面,压紧,而胶层则会挤压到空腔内,胶层一般都是有机物(如环氧胶,丙烯酸胶等),其会被挤压到熔丝附近,甚至熔丝上,当熔丝过载熔断时其生产高温会将胶层分解,碳化,如此时电压较高,则会起弧,导致产品炸裂或燃烧等风险。

8.只能要求设计时,扩大空腔,减少腔壁的厚度,但壁越薄,壳体的强度就不足,分断能力就无法提升。

9.如做较粗熔丝的产品,需要增加胶层的厚度,但胶层厚度增加,挤入腔内胶也会增加,故在产品一定的尺寸条件下,其采用熔丝直径受限制。

10.因此,研发一种中空的贴片熔断器及其制造方法,成为本领域技术人员亟待解决的问题。

技术实现要素:

11.本发明是为了解决上述不足,提供了一种中空的贴片熔断器及其制造方法。

12.本发明的上述目的通过以下的技术方案来实现:一种中空的贴片熔断器,包括上腔板、熔丝和下腔板,所述上腔板和下腔板两端上下表面设有蚀刻电极,上腔板和下腔板相对面均设有胶层;

13.所述上腔板上设有上空腔,上腔板两端设有上半圆缺口,下腔板上设有下空腔,下腔板两端设有下半圆缺口,上半圆缺口半径大于下半圆缺口,形成一内凹平台;

14.所述上腔板侧壁的厚度均小于下腔板侧壁厚度,且上腔板和下腔板居中热压贴合,使上腔板侧壁底端内外侧与下腔板侧壁上端面之间形成一l形托胶平台;

15.所述熔丝放置于上腔板和下腔板之间,并位于上腔板和下腔板压合后的中轴线上;

16.所述熔断器两端镀有导电材料层,导通蚀刻电极和熔丝。

17.进一步地,所述上腔板和下腔板为覆铜基板。

18.进一步地,所述胶层为半固化粘胶。

19.进一步地,所述导电材料层为铜或锡等金属导电材料。

20.一种中空的贴片熔断器的制造方法,包括以下步骤:

21.s1:蚀刻电极:在上腔板和下腔板的外表面蚀刻出单元产品两端的电极;

22.s2:覆胶:在上腔板和下腔板相贴合面上覆上一层半固化胶,所述半固化胶为半固化印刷胶或半固化胶片;

23.s3:加工:通过钻铣或冲压的方式,在上腔板上加工出若干排依次相间的上空腔与上通孔,在下腔板上加工出若干排依次相间的下空腔与下通孔,其中上空腔与下空腔位置相对,但两者尺寸不同,形成阶梯状;下通孔与下通孔位置相对,但两者尺寸不同,形成同轴心上孔叠下孔的结构;

24.s4:布置熔丝并热压贴合上下腔板:在上腔板与下腔板的空腔与通孔之间布置熔丝,通过热压的方式将上腔板和下腔板粘合,形成一“凸”形腔体和一倒“凸”形通孔;

25.s5:镀上导电材料:在通孔中及通孔上下端口处镀上导电材料层,使得中间的熔丝与蚀刻电极导通;

26.s6:切割:采用切割机,从每个通孔的中部切割开,将产品切割成单颗熔断器;

27.s7:检测及包装:测试产品的电性能,并包装。

28.本发明的优势在于:熔丝放置上空腔与下空腔之间,通过预制在上腔板和下腔板相对面的胶层将上下腔板热压贴合在一起,上下腔采用不称结构后,形成“凸”形结构,其压合后留胶的状况明显改善,利用上下腔板接合处的l形托胶平台(阶梯状),使压合流胶留在l形托胶平台上,而不会流入空腔。

29.保证熔丝与挤出的胶层相同距离的情况下,其上下空腔的结合面积明显增加,其上空腔的上腔板插入胶层,形成“凵”形的连接,故其除正常上下成结合产生粘合力外,还有两侧胶层额外提供粘合力,这样增加产品结合强度,提高产品的性能。

30.同时,压合后上腔板上通孔与下腔板上通孔,形成一个叠孔结构,这样一来,熔丝就有一段放置在上通孔与下通孔之间的内凹平台上;然后在产品上覆上铜、锡等导电材料,使得熔丝与镀层导通,其镀层将覆盖在内凹平台那段熔丝上,而此段镀层与通孔垂直,故不

会出现因通孔的孔壁镀层与覆铜基板膨胀系数不同,在某些条件,热胀冷缩导致镀层剥离,而导致熔丝被拉升甚至拉断的情况;在切割过程中,传统同类产品的对称结构的熔丝悬空在孔外,熔丝被切割的刀片等外力拉扯而导致线头镀层损伤的隐患,而本发明采用非对称结构,熔丝由内凹平台支撑,不易受到的损伤。

31.采用叠孔结构后,其连接的可靠性明显改善,其熔丝与镀层的连接面积由原来熔丝的一个横截面圆周,增加到一段熔丝,面积增加数个数量级;在极限弯曲下,还能保住连接的可靠性。

32.本发明与现有技术的优点是:

33.1.将镀层由垂于与熔丝改为平行于熔丝,大幅增加镀层与熔丝的接触面积,镀层与覆铜基板受热剥离时不会产生拉扯熔丝的力和切割分粒时刀片产生拉扯力,保证连接的可靠性。

34.2.采用上下不对称的空腔结构,将压合时挤出胶流入上下腔板之间的l形托胶平台上,这样既改善胶层被挤到熔丝上的情况,也增加上下腔板的结合力。

附图说明

35.图1是现有技术的的结构示意图。

36.图2是本发明中两个熔断器尚未切割时的结构示意图。

37.图3是本发明中熔断器的径向剖面图(横截面)。

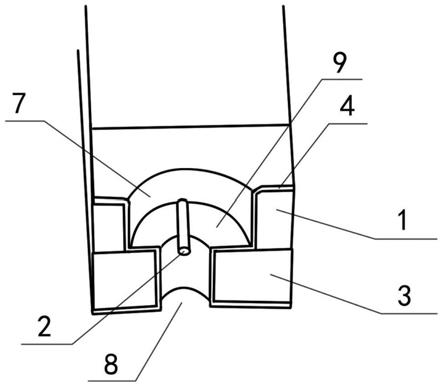

38.图4是本发明的熔断器一端的立体结构示意图。

39.图5是本发明中上下腔板上空腔和通孔的排布示意图。

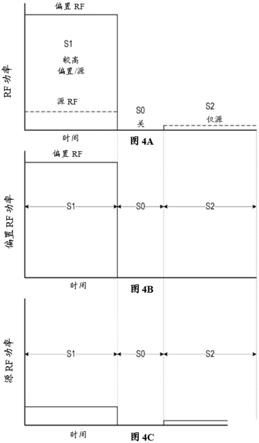

40.图6是本发明的工艺流程示意图。

具体实施方式

41.下面结合附图对本发明进一步详述。

42.如图2至图5所示,一种中空的贴片熔断器,包括上腔板1、熔丝2和下腔板3,所述上腔板1和下腔板3两端上下表面设有蚀刻电极4,上腔板1和下腔板3相对面均设有胶层5;

43.所述上腔板1上设有上空腔6,上腔板1两端设有上半圆缺口7,下腔板3上设有下空腔13,下腔板3两端设有下半圆缺口 8,上半圆缺口7半径大于下半圆缺口8,形成一内凹平台9;

44.所述上腔板1侧壁的厚度均小于下腔板3侧壁厚度,且上腔板1和下腔板3居中热压贴合,使上腔板1侧壁底端内外侧与下腔板3侧壁上端面之间形成一l形托胶平台10;

45.所述熔丝2放置于上腔板1和下腔板3之间,并位于上腔板1和下腔板3压合后的中轴线上;

46.所述熔断器两端镀有导电材料层11,导通蚀刻电极4和熔丝2。

47.进一步地,所述上腔板1和下腔板3为覆铜基板。

48.进一步地,所述胶层5为半固化粘胶。

49.进一步地,所述导电材料层11为铜或锡等金属导电材料。

50.如图6所示,一种中空的贴片熔断器的制造方法,包括以下步骤:

51.s1:蚀刻电极4:在上腔板1和下腔板3的外表面蚀刻出单元产品两端的电极;

52.s2:覆胶:在上腔板1和下腔板3相贴合面上覆上一层半固化胶,所述半固化胶为半固化印刷胶或半固化胶片;

53.s3:加工:如图5所示,通过钻铣或冲压的方式,在上腔板 1上加工出若干排依次相间的上空腔6与上通孔14,在下腔板3 上加工出若干排依次相间的下空腔13与下通孔15,其中上空腔 6与下空腔13位置相对,但两者尺寸不同,形成阶梯状;下通孔15与下通孔15位置相对,但两者尺寸不同,形成同轴心上孔叠下孔的结构;

54.s4:布置熔丝2并热压贴合上下腔板3:在上腔板1与下腔板3的空腔与通孔之间布置熔丝2,通过热压的方式将上腔板1 和下腔板3粘合,形成一“凸”形腔体和一倒“凸”形通孔;

55.s5:镀上导电材料:在通孔中及通孔上下端口处镀上导电材料层11,使得中间的熔丝2与蚀刻电极4导通;

56.s6:切割:采用切割机,从每个通孔的中部切割开,将产品切割成单颗熔断器;

57.s7:检测及包装:测试产品的电性能,并包装。

58.本发明的优势在于:熔丝2放置上空腔6与下空腔13之间,通过预制在上腔板1和下腔板3相对面的胶层5将上下腔板3热压贴合在一起,上下腔采用不称结构后,形成“凸”形结构,其压合后留胶的状况明显改善,利用上下腔板3接合处的l形托胶平台10(阶梯状),使压合流胶12留在l形托胶平台10上,而不会流入空腔。具体如下对比图4-5所示。

59.保证熔丝2与挤出的胶层5相同距离的情况下,其上下空腔 13的结合面积明显增加,其上空腔6的上腔板1插入胶层5,形成“凵”形的连接,故其除正常上下成结合产生粘合力f1外,还有两侧胶层5额外提供粘合力f2,这样增加产品结合强度,提高产品的性能。

60.同时,压合后上腔板1上通孔14与下腔板3上通孔14,形成一个叠孔结构,这样一来,熔丝2就有一段放置在上通孔14 与下通孔15之间的内凹平台9上;然后在产品上覆上铜、锡等导电材料,使得熔丝2与镀层导通,其镀层将覆盖在内凹平台9 那段熔丝2上,而此段镀层与通孔垂直,故不会出现因通孔的孔壁镀层与覆铜基板膨胀系数不同,在某些条件,热胀冷缩导致镀层剥离,而导致熔丝2被拉升甚至拉断的情况;在切割过程中,传统同类产品的对称结构的熔丝2悬空在孔外,熔丝2被切割的刀片等外力拉扯而导致线头镀层损伤的隐患,而本发明采用非对称结构,熔丝2由内凹平台9支撑,不易受到的损伤。

61.采用叠孔结构后,其连接的可靠性明显改善,其熔丝2与镀层的连接面积由原来熔丝2的一个横截面圆周,增加到一段熔丝 2,面积增加数个数量级;在极限弯曲下,还能保住连接的可靠性,具体如图2与图5所示。

62.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。