1.本发明涉及能够进行舭部斜边舱(bilge hopper tank)内的成为临界点(critical point)的焊接部分的点检的船舶结构。

背景技术:

2.在日本特开平5-278674号公报(专利文献1)中,公开了与海洋构造物的压载舱内的点检作业装置相关的以往的技术。在该公报中,作为以往的舱内点检作业装置,记载有采用了小船方式、全面脚手架方式。小船方式是指,向舱内搬入橡胶小船,并利用压载泵上下调节舱的液面而使橡胶小船上下移动。另外,全面脚手架方式是指,从舱顶向施工对象场所依次架设脚手架的方式。然而,在上述以往的小船方式的情况下,存在由于船为在水上浮出的状态、需要能够追随压载变化的水深等而修理、点检的场所始终被限定这样的缺点,并且虽然在舱内部能够进行来自小船的点检,但存在不稳定且不能进行施工作业这样的问题。尤其是,在双壳油轮的情况下,侧压载舱的舱宽度窄,因此难以放入小船并使其上浮。另外,全面脚手架方式在舱内架设脚手架,因此需要许多熟练的脚手架工,另外,存在脚手架的架设、撤去是极其伴有危险的作业这样的问题。于是,在专利文献1所记载的点检作业技术中,为了能够随时进行作业点检,在配设于外壳板与内壳板之间的各横材(transverse)的上端部设置所需大小的开口部,在配设于内外壳板之间的水平桁材(horizontal girder)设置所需大小的桁材开口部。并且,提出了如下点检结构:在设置于横材的上端部的开口部的顶棚部设置行驶用导轨,在该行驶用导轨上将悬吊有吊篮的提升机支承为行驶自如,使吊篮在开口部a内沿着行驶用导轨移动。在该构造中,在使提升机的移动停止之后从提升机撒出吊篮悬吊用拉索,使吊篮一边通过桁材开口部一边下降,在任意的场所使吊篮停止,从而进行必要的点检、修补施工。

3.在先技术文献

4.专利文献

5.专利文献1:日本特开平5-278674号公报

技术实现要素:

6.发明要解决的课题

7.在以往的技术中,考虑作业者的作业性、濡湿着的舱内的状况,通过使用小船、脚手架、吊篮等特别机器、设备而能够进行点检。然而,由于该考虑,因此在点检设备上耗费了大量的费用和时间。

8.本发明的目的在于,提供无需在点检设备上耗费大量的费用和时间就能够安全且容易地进行舭部斜边舱内的成为临界点的焊接部分的点检的船舶结构。

9.用于解决课题的方案

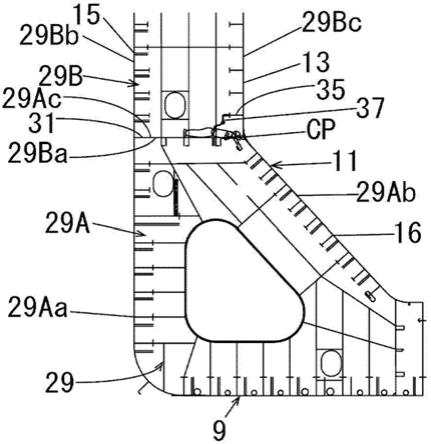

10.在以下的说明中,为了容易理解,附记附图中记载的附图标记。本发明作为对象的船舶结构具备设置于外壳1a与内壳1b之间的舭部斜边舱1c、在舭部斜边舱1c内在船体的长

度方向上隔开间隔设置的多个横腹板29、配置于相邻的2个横腹板29之间且在上下方向上隔开间隔设置的多个舷侧纵桁31。而且,横腹板31具备第一横腹板构件29a和第二横腹板构件29b,所述第一横腹板构件29a具有:第一外侧缘部29aa,其跨船体的外壳1a的侧壁和底壁而设置,且焊接于外壳1a的内表面;倾斜内侧缘部29ab,其与该第一外侧缘部29aa对置,且以随着趋向船舶的中心而该倾斜内侧缘部29ab与底壁之间的距离变小的方式倾斜;以及第一连结缘部29ac,其沿着水平方向延伸,且将第一外侧缘部29aa与倾斜内侧缘部29ab连结,所述第二横腹板构件29b具有:第二连结缘部29ba,其焊接于第一横腹板构件29a的第一连结缘部29ac;第二外侧缘部29bb,其沿着上下方向延伸,且焊接于外壳的侧壁;以及直线状内侧缘部29bc,其与第二外侧缘部29bb对置,且沿着上下方向呈直线状延伸。

11.在本发明中,沿着第一连结缘部29ac与第二连结缘部29ba之间的焊接部分设置1个舷侧纵桁31。并且,在该舷侧纵桁31上形成有点检用窗孔33,该点检用窗孔33用于使点检作业者m在俯卧而倒在舷侧纵桁31上的姿势下,对成为耐力点检的临界点cp的倾斜内侧缘部29ab与直线状内侧缘部29bc之间的焊接部分进行点检。在点检作业前,按照船级规则进行舱内的清扫,由此在点检用窗孔33的周围点检作业者能够俯卧而倒下。然后,穿过点检用窗孔33,倒在舷侧纵桁31上的点检作业者使点检机器接近焊接部分,由此能够容易进行成为临界点cp的焊接部分的点检。其结果是,根据本发明,无需在点检设备上耗费大量的费用和时间就能够安全且容易进行舭部斜边舱内的成为临界点的焊接部分的点检。

12.点检用窗孔33优选由长孔构成,该长孔在不会给成为临界点cp的焊接部分的耐力造成影响且能够进行焊接部分的点检的位置沿着第二横腹板构件的第二连结部分形成。

13.点检用窗孔33当然具有能够穿过点检用窗孔33而进行点检作业的大小。另外,点检用窗孔优选具有能够以穿过点检用窗部而将点检作业者的头部放入到舷侧纵桁31之下的状态进行点检作业的大小。若能够以将点检作业者的头部放入到舷侧纵桁31之下的状态进行点检作业,则无需采取难办到的姿势就能够进行基于目视的确认。另外,点检用窗孔若为长孔,则在将点检作业者m的手、头放入到舷侧纵桁之下而进行点检作业时,容易确保点检作业者活动手的范围。另外,即便在装备有安全帽、防尘面罩等在进行舱内的点检时需要的点检装备的状态下,也能够容易进行确以。

14.另外,在与直线状内侧缘部29bc相邻且贯通第二横腹板构件29b的多个纵肋骨件中的距舷侧纵桁31最近的纵通肋骨件上,固定有用于挂上点检作业者m所佩戴的安全带的挂杆,通过将安全带挂到挂杆上,能够防止点检作业者m从点检用窗孔33落下,并且防止在舷侧纵桁31上通行时误向点检用窗孔33内落下。

附图说明

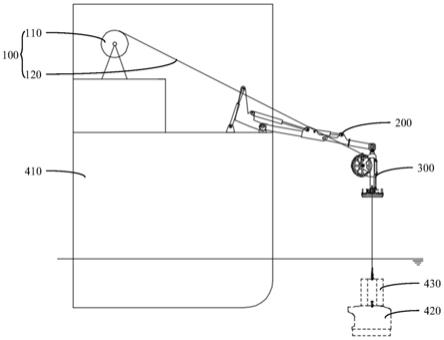

15.图1是将油轮的船舶结构的一例以使一部分断裂后的状态示出的简要的立体图。

16.图2是将图1的主要部分的一部分放大而透视的状态的立体图。

17.图3是图1的主要部分的放大图。

18.图4是表示点检作业者对临界点进行点检时的状态的图。

19.图5是用于说明点检用窗孔的详细情况的图。

20.图6是表示点检作业者佩戴了点检装备的状态的一例的图。

21.附图标记说明:

22.1 船舶结构

23.1a 外壳

24.1b 内壳

25.1c 舭部斜边舱

26.3 双层船底

27.5 双层船侧壁

28.7 舱单元

29.9 船底外壳

30.11 船底内壳

31.13 船侧外壳

32.15 船侧内壳

33.16 中间内壁

34.17 长度隔壁

35.23 中央舱

36.25a、25b 边舱

37.29 横腹板(transverse web)

38.29a 第一横腹板构件

39.29b 第二横腹板构件

40.31 舷侧纵桁(side stringer)

41.33 点检用窗孔

42.35 纵肋骨件

43.37 挂杆。

具体实施方式

44.以下,参照附图来详细说明本发明的船舶结构的实施方式的一例。

45.图1是将油轮的船舶结构的一例以使一部分断裂后的状态示出的简要的立体图,图2是将图1的舭部斜边舱的一部分放大并透视的状态的立体图。如图1及图2所示,本实施方式的船舶结构1大体上看在外壳1a与内壳1b之间具备舭部斜边舱1c。具体地看,船舶结构1是具备双层船底3和双层船侧壁5的双层船壳构造,具有在油轮的行进方向(d1)上排列配置有多个舱单元7的构造。在1个舱单元7的行进方向的两端设置有未图示的横隔壁。在图1中示出了1个舱单元7。

46.舱单元7在宽度方向上具有由2个边舱25a、25b和中央舱23构成的舭部斜边舱1c。在各舱23、25a、25b内填充输送对象的重油等流体。图1所图示的第一方向d1为油轮的行进方向,与行进方向正交的第二方向d2为宽度方向,与第一方向d1及第二方向d2正交的第三方向d3为上下方向。在本实施方式中,各舱单元7的长度方向的尺寸l(2个横隔壁间的距离)为约50m,宽度方向的尺寸w(船侧外壳13、13之间的距离)为约60m,高度方向的尺寸h(从船底外壳9到甲板21的距离)为约29m。

47.双层船底3由船底外壳9及船底内壳11构成,双层船侧壁5由船侧外壳13及船侧内壳15构成。需要说明的是,由船底外壳9和船侧外壳13构成外壳1a,由船底内壳11和船侧内

壳15构成内壳1b。在船底内壳11与船侧内壳15之间,延伸有将两者相连的中间内壁16。需要说明的是,在图上,从作图上的问题出发而未示出外壳及内壳的厚度,但形成船壳的钢板的板厚为约18.5mm。双层船底3及双层船侧壁5的内部空间作为注入压载水的压载舱发挥功能。1个舱单元7由1个中央舱23和2个边舱25a、25b构成,该1个中央舱23和2个边舱25a、25b被船底内壳11、船侧内壳15、沿着行进方向(第一方向)d1延伸且在宽度方向(第二方向)d2上隔开间隔而配置的2个长度隔壁17、17、沿着与行进方向d1正交的宽度方向d2延伸的未图示的2个横隔壁及甲板21包围。在图1中,对于中央舱23和2个边舱25a、25b的内部构造,省略了图示。

48.在中央舱23内,分别沿着2个长度隔壁17、17,在行进方向d1上隔开恒定的间隔地设置多个垂直腹板27,该多个垂直腹板27结合于长度隔壁17、船底内壳11、甲板21。

49.在舱单元7的双层船底3及双层船侧壁5内,与船底外壳9、船底内壳11、船侧外壳13及船侧内壳15结合(在本实施方式中,还与中间内壁16结合)的多个横腹板29对应于1个边舱25a或25b而在行进方向上隔开间隔地设置。需要说明的是,横腹板29分别由与船侧外壳13、船侧内壳15及中间内壁16结合且在中央部分具有用于轻量化的贯通孔的第一横腹板构件29a、与船侧外壳13及船侧内壳15结合的第二横腹板构件29b、与船底外壳9及船底内壳11结合的边舱侧的第三横腹板构件29c、中央舱侧的第四横腹板构件29d构成。在本说明书中,将该第一至第四横腹板构件29a~29d合起来而表现为1个横腹板29。需要说明的是,1个垂直腹板27与1个横腹板29分别设置于在宽度方向上对置的位置。另外,在相邻的2个横腹板29之间,没置有焊接于相邻的2个横腹板29且在上下方向上隔开间隔地配置的多个舷侧纵桁31。

50.更具体说明第一横腹板构件29a和第二横腹板构件29b。首先,第一横腹板构件29a至少具有:第一外侧缘部29aa,其跨船底外壳9和船侧外壳13(外壳1a的底壁和侧壁)而设置,且焊接于船底外壳9和船侧外壳13的内表面;倾斜内侧缘部29ab,其与第一外侧缘部29aa对置,且以随着趋向船舶的中心而该倾斜内侧缘部29ab与船底外壳9(外壳1a的底壁)之间的距离变小的方式倾斜并焊接于中间内壁16;以及第一连结缘部29ac,其沿着水平方向延伸并将第一外侧缘部29aa与倾斜内侧缘部29ab连结。另外,第二横腹板构件29b至少具有:第二连结缘部29ba,其焊接于第一横腹板构件29a的第一连结缘部29ac;第二外侧缘部29bb,其沿着上下方向延伸并焊接于外壳1a的船侧外壳13;以及直线状内侧缘部29bc,其与第二外侧缘部29bb对置,且沿着上下方向呈直线状延伸并焊接于船侧内壳15。

51.在本实施方式中,沿着第一连结缘部29ac与第二连结缘部29ba之间的焊接部分设置有1个舷侧纵桁31。并且,如图2至图4所示,在该舷侧纵桁31上形成有点检用窗孔33,该点检用窗孔33用于使点检作业者m在俯卧而倒在舷侧纵桁31上的姿势下,对成为耐力点检的临界点cp的倾斜内侧缘部29ab与直线状内侧缘部29bc之间的焊接部分进行点检。如图5所示,点检用窗孔33优选由长孔构成,该长孔在不会给成为临界点cp的焊接部分的耐力造成影响且能够进行焊接部分的点检的位置处,沿着第二横腹板构件29b的第二连结缘部29ba形成。如图5所示,长孔的形状例如优选为,长轴的长度为450mm,短轴的长度为350mm左右。若为该大小,则点检作业者能够穿过点检用窗孔33而进行点检作业,能够以穿过点检用窗部而将点检作业者的头部放入到舷侧纵桁31之下的状态进行点检作业。若能够以将点检作业者的头部放入到舷侧纵桁31之下的状态进行点检作业,则无需采取难办到的姿势就能够

进行基于目视的确认。另外,点检用窗孔若为这样的长孔,则在将点检作业者m的手、头放入到舷侧纵桁31之下而进行点检作业时,容易确保点检作业者m活动手的范围。

52.在图6中,示出了点检作业者m的装备的一例。点检作业者m在腰上佩戴安全带sb,左手握持带照明的放大镜hg,右手握持厚度测定器ti,在安全帽上佩戴有前照灯hl。另外,在本实施方式中,在与直线状内侧缘部29bc相邻且贯通第二横腹板构件29b的多个纵肋骨件中的距舷侧纵桁31最近的纵肋骨件35上,固定有用于钩挂供点检作业者m佩戴的安全带sb的安装配件的挂杆37。这样,能够利用纵肋骨件35将挂杆37固定于优选的位置。

53.在点检作业前,虽然舷侧纵桁31处于濡湿了的状态,但通过按照船级规则进行舱内的清扫,从而在点检用窗孔33的周围点检作业者m能够俯卧而倒下。如图4所示,点检作业者m在将安全带sb的配件钩挂于挂杆37之后,在舷侧纵桁31上俯卧,穿过点检用窗孔33,点检作业者m使点检机器(hg、ti)接近焊接部分,由此容易进行成为临界点cp的焊接部分的点检。这样,无需在点检设备上耗费大量的费用和时间就能够进行舭部斜边舱1c内的成为临界点cp的焊接部分的点检。

54.在上述实施方式中,将本发明适用于双层船壳构造的油轮,但只要是包括具有临界点的横腹板和舷侧纵桁的船舶即可,无论船舶的大小如何,均能够适用本发明。

55.【产业上的可利用性】

56.根据本发明,无需在点检设备上耗费大量的费用和时间就能够安全地进行舭部斜边舱内的成为临界点的焊接部分的点检。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。