1.本发明涉及冶金、化工技术领域,具体来说涉及一种采用长距离管道输送化学流体的输送工艺。

背景技术:

2.通常来说,化学流体存在有毒、有害的风险,因此,一旦泄漏,将对人员、环境都会产生非常大的威胁,因此很少采用长距离管道输送方式(1公里以上)。另一方面,随着工厂少人无人化,集中处理各种化工介质的需求越来越迫切,远距离输送技术需要开发,迫切需要解决距离较远的多个化工产线废液集中处理问题,确保输送过程安全环保,防止伤人和环境污染,解决输送管道变形问题,及时发现管道泄漏,解决稳定输送化学液体的问题。

3.很显然,现有技术很难全面解决长距离管道输送所遇到的上述问题。

技术实现要素:

4.本发明所要解决的技术问题在于提供一种能够有效解决管道因壁面结垢而造成的堵塞问题以及管道变形的长距离管道输送化学流体的输送系统。

5.其所要解决的技术问题可以通过以下技术方案来实施。

6.采用长距离管道输送化学流体的输送工艺,所述化学流体为粘稠流体或含有易沉淀的固体或悬浮物的溶液,其特点为,包括:

7.(1)、输送管道补偿量的控制

8.沿整个输送管道,间隔设置多个u形弯来吸收输送管道由于膨胀或收缩引起的变形量,按下式控制总的补偿量:

9.δl=α*l*δt,

10.式中,α为管道的热膨胀系数,l为管道的长度,包括u型弯中和管道同向部分的长度(即包括与主体管道同向的u型弯的底部管道部分,而不包括u型的其它部分),以km计;δt为相应地理区域的季节温差,δl是在长度l,温差δt情况下的管道变形量,以m计;

11.(2)、流速的控制

12.通过在输送线路中设置若干个扬程泵并结合流体特性按下式控制管道内流体流速:

13.△

p=a*l*ρ*v2/2d

14.式中,

△

p为流体输送的阻力(pa),a为流体的阻力系数,ρ为流体的密度(kg/m3),l为管道的长度(km),d为管道的直径(m),v为流体速度(m/s)。

15.作为本技术方案的进一步改进,所述多个u形弯按20

±

5米的间隔设置。

16.也作为本技术方案的进一步改进,所述流体特性至少包括流体的密度、粘度和温度;流体的温度和粘度有对应关系,温度越高,粘度越小;以盐酸为例,具体的关系表征为ν=-46.1*ln(t) 236.92,其中t是介质温度(℃),ν为粘度(pa.s),此公式是对不同温度下测定不同盐酸浓度值进行拟合得到的,拟合度r2为0.9984,因此完全可以表征粘度和温度的

关系。

17.作为本发明的优选实施例,所述扬程泵优选变频泵。

18.进一步的优选控制,在输送流体介质温度低于设定值时提高变频泵的转速,增大输送流量和扬程;在输送流体介质温度高于设定值时降低变频泵的转速,减小输送流量和扬程。

19.设定值在生产过程中进行优化,当输送介质为盐酸时,可以预设定低温为30℃,高温为60℃。当温度低于30℃时,例如20℃时,缓慢人工增加泵的转速,当流量达到正常值后,将这个转速和温度确定下来并写入控制程序中。反之亦然,这样通过一年这样的时间积累,形成一个关于温度、流量以及转速的关系表格,后续按此进行控制。

20.正常值是指生产过程中需要输送的流体量(如前述的20m3/h),具体的措施是通过改变马达的转速。流量和转速成正比关系(q1/q2)=n1/n2,其中q1和q2是变化的前后流量,n1和n2是变化的前后转速。

21.也作为本技术方案的进一步改进,所述u形弯的进出管路与主体管道相垂直。

22.同样作为本技术方案的进一步改进,该长距离管路采用并列设置并可相互切换的双管路系统。

23.优选的,输送管路外部包覆有保温层。

24.进一步,还包括管道泄漏检测/监测系统。

25.基于上述技术方案的长距离管道输送化学流体的输送工艺的相关控制系统,具有如下有益效果:

26.1、解决距离较远的多个化工产线废液集中处理问题。

27.2、确保输送过程安全环保,防止伤人和环境污染。

28.3、解决管道变形问题。

29.4、及时发现管道泄漏。

30.5、解决稳定输送化学液体的问题。

31.6、解决管道维护困难的问题。

32.7、解决管道因壁面结垢而造成的堵塞问题。

附图说明

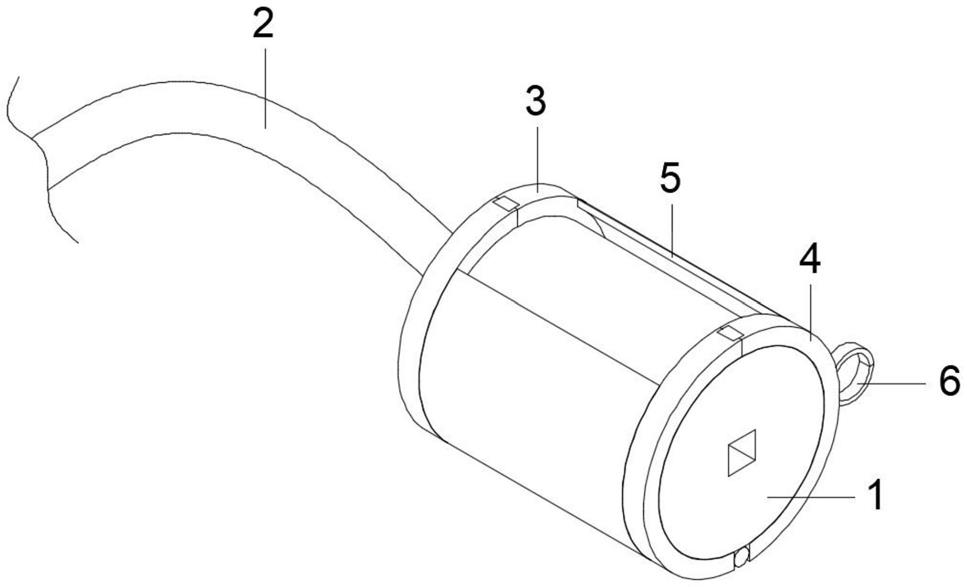

33.图1为本发明工艺控制系统原理图;

34.图2为本发明实施例中流体为盐酸时,不同温度下的粘度值;

具体实施方式

35.下面结合附图对本发明的具体实施方式进行进一步的详细说明。

36.本发明应用的对象是钢铁、化工等行业常输送的流体,其特点是粘稠流体、或含有易沉淀的固体或悬浮物的溶液,该类型的流体在管道里极容易结垢而造成管道流道变小,造成流通截面越来越小直至完全堵塞。

37.基于上述现场,本发明的一个重要应用就是如何解决管道在长距离输送流体时而出现的结垢、堵塞难题。开发出一套按照模块可以自由组合的的传送和控制系统。其中包括流体动力输送单元(泵站)、流体流量检测单元、流体泄漏应急处置单元、流体泄漏监测单

元。其中流体动力输送单元及流量检测单元是根据生产需要必备的配置,其它根据用户需求进行配置。

38.参照图1所示的工艺控制系统原理图,图中标号100代表输送化学液态泵站,标号200代表流量监测装置,标号300代表输送化学液体的管网,标号410、420和430代表长距离输送沿途的水坑泵站。

39.本发明的主要原理是通过检测、控制、调节合适的流速来解决管道结垢难题,其原理是:

40.工艺上一般需要输送的流量是确定的,但速度是不确定的,在设计规范里从安全、经济的角度会给出一个宽泛的速度范围,但对于输送容易结垢的流体,并无相关具体的建议。本发明就是从流体流动的机理上进行分析,给出流体适合的流动速度以减少或避免结垢现象,确保生产的稳定运行。

41.流体流动的截面状态分成层流层和紊流层,层流层的截面速度分布类似于抛物线,速度平均值是最大值的一半,紊流层的截面速度分布比较均匀,在流体流动截面的速度状态分布是靠近管道壁的是层流层,越往里面则是紊流层。由于紊流层的速度比较均匀,同时速度比较高,流体的搅动力度大,因此,紊流层内的流体介质不容易分层,为了减少结垢的产生,必须减小层流层的范围,尽可能扩大紊流层的范围。

42.依据上述对流体形态的分析,在输送流量一定的情况下,流速太低,管道的直径加大,增加了投资,同时由于速度低,流体流动的层流层范围大,容易引起结垢而堵塞。因此,提高流速是减小结垢难题的必要手段。

43.但另一方面,流速与流体输送的阻力相关,如下述公式:

44.△

p=a*l*ρ*v2/2d

45.式中:

46.△

p

…………

流体输送的阻力(pa)

47.a

……………

流体的阻力系数

48.ρ

……………

流体的密度(kg/m3)

49.l

……………

管道的长度(km)(单个扬程泵对应的相应段管道的长度)

50.d

……………

管道的直径(m)

51.v

……………

流体速度(m/s)

52.根据上式可知流速v越大,流体输送的阻力越大,导致需要配的泵的扬程也就越大,这同样是不经济的,也是不安全的。所以,在确定流体流速时必须兼顾经济、安全的同时,降低或者解决结垢的难题。

53.另一方面,流体的阻力系数a与流体的温度相关,也是影响流体阻力的重要因素,流体温度越高a越小,在实际生产应用时,流体的温度一般是确定的值,因此在确定合理的流速时必须要考虑温度的影响。

54.综上所述,确定合理的流速需要考虑以下几个方面:

55.1.减少层流层范围;

56.2.根据流体温度控制、调节速度;

57.在确定好输送流速的情况下如何确定输送的扬程也是关键,前面分析过扬程高,泵的马达功率大,增加投资,运行成本也高,扬程泵的扬程不能太高。但是泵的扬程太低,克

服流体流动产生的压差能力小,这同样容易引起结垢的产生。

58.综上所述,为了适应不同温度的介质输送,需要选择(相应)变频泵的转速和扬程,在输送介质温度低时提高泵的转速,增大输送流量和扬程,反之则降低。

59.其中,泵的转速在150~1500rpm范围内变化(对应的频率是5hz~50hz,频率和转速是正比关系),流量根据工艺的需要来确定,例如工艺需要输送20m3/h的流体,在转速n=1000rpm时达到工艺需要的流量。扬程是根据输送距离的远近、输送过程中需要爬高和转弯的数量进行确定。建议最高压力不要超过0.5mpa(塑料管道的耐压等级决定的),如果计算下来需要更高的扬程,不建议采用这样的输送方案。

60.确定合理的补偿

61.长距离输送必然需要考虑管道补偿的问题,一般情况下会考虑补偿器(这里指凸出主管道的u型弯管),每一个补偿器就需要两对连接法兰,这增加了泄漏点,对于长距离输送要尽可能不采用。

62.本发明采用u型弯来吸收管道由于膨胀或者收缩引起的变形变形量。总的补偿量由下式得出:

63.δl=α*l*δt;

64.其中α为管道的热膨胀系数,l为管道的长度,δt为温差,δl是在长度l,温差δt情况下的管道变形量。

65.其中,对于温差δt,由于不同的地理区域,冬天和夏天的温差相差比较大,这里根据常年的均值差来确定极限温差(一年中最高温和最低温的差值)。在确定温差后就可以来确定u型弯的配置,u型弯的设计要考虑两个方面,一个是单个u型弯的尺寸,另外一个是u型弯的间距。优选,每20

±

5米的间隔设置一个u型弯。

66.整个输送工艺的系统主要有以下几部分构成:

67.1、泵站

68.为化学液体输送提供动力源;泵站入口进液设两路,一路是连接正常输送的化学液体(可能比较脏,引起输送管道堵塞),一路连接干净的化学液体,在输送一段时间正常的化学液体后,切换在短时间内输送干净的液体对管道进行清洗,解决管道堵塞问题。

69.泵站配备了自动化控制系统,在流体输送过程中,根据流体的特性(密度、粘度、温度等)确定合适的流体速度,再根据管道的直径,确定合适的流量,从而确定相应变频泵的工作频率。一方面,当管道结垢严重,阻力增大时将反馈给自动化控制系统,控制系统经过核算后,将自动开启化学液体管路,对管道进行清洗。另一方面,自动控制系统将根据温度、阻力的变化,对流体的速度进行调节与控制,确保流体始终处于紊流的范围,减少管道的壁面结垢现象。

70.其中,流体的温度和粘度有对应关系,温度越高,粘度越小;以盐酸为例,具体的关系表征为ν=-46.1*ln(t) 236.92,其中t是介质温度(℃),ν为粘度(pa.s),此公式是对不同温度下测定不同盐酸浓度值进行拟合得到的,拟合度r2为0.9984,因此完全可以表征粘度和温度的关系。下表1给出了不同温度下盐酸的粘度值;如图2所示,为温度和粘度的关系。

71.表1:

[0072][0073]

2、输送管网

[0074]

化学液体在管道内流动实现传输;为了适应环境温度的变化,管道外还设有保温层;为了解决热胀冷缩问题,管道在间隔一段距离后设有膨胀u型弯(例如u型弯的进出管路垂直于主体管道)。输送管道为了确保安全还设有备管,在输送的两端采用阀门切换。备管在平时和沿途的污水坑泵出口管道连接,输送污水坑的废水,如果需要可以通过阀门切换作主输送管道。

[0075]

在管网中设置了流量检测及温度,信号反馈给泵站的自动控制系统用于核算管道的流速、阻力,以确定是否发生管道结垢现象。

[0076]

3、管槽

[0077]

管道长距离输送,必须考虑到正常的排放,异常泄漏等问题,为了确保安全、环保,因此在管道外部设置全封闭的管槽。管槽具有存放管道、固定管道、收集管道泄漏产生的化学液体、防止液体外溅、每个管槽均设有排放口,所有这些排放口通过一根总管连接到附近的污水坑内,然后通过污水坑内的泵输送到废水处理中心;

[0078]

为了检修需要,在污水坑附近的管槽内管道本体均设有排放口,以便快速将管道内的液体排放干净。由于介质输送的管线比较长,沿途会遇到过马路,热胀冷缩的补偿,以及拐弯,与其它方向过来的管槽回合等等情况,因此除了正常的直线段外,还要考虑拐弯、热补偿、变尺寸等功能。因此槽体大致可以分为直线型正常槽体、带补偿(指有u型弯)的槽体、转弯槽体。

[0079]

整个槽体系统大致可以由这三类槽体,模块化设计并实现多种组合以适应现场走向以及功能的需要。

[0080]

槽体内部设计全塑料的固定支架,支架分上下两片,通过螺栓连接,靠近槽体侧的支架通过焊接固定在槽体本体底部,上部分则是可以活动的,其通过螺栓固定在下部分支架上后作为槽盖的支撑,确保槽盖不会变形。

[0081]

4、污水坑

[0082]

污水坑用来存放管槽里排放过来的污水,设有污水泵、液位计、电导率检测仪、操作控制箱、泵出口压力开关等,污水坑通过液位计检测并控制污水的排放。为了确保管道发生泄漏后最短时间内被操作人员发现,在污水坑内设置电导率检测仪,电导率计检测污水坑内污水的电导率,电导率高说明有异常,一旦超设定值马上报警,报警信号在集控中心操作画面上显示,提醒操作人员及时查看异常情况。

[0083]

由此可知,本装置主要包括三部分:

[0084]

1、待处理的化学液体储存、输送以及处理后的化学液体的储存系统,这个系统可能是一个,也可能是若干个,这个可以根据生产实际进行配置。这里面设有待处理的化学液体存储罐,化学液体输送泵站,一般情况下一用一备;另外就是处理后的化学液体接收罐。

[0085]

2、输送化学液体的管网。这是本工艺及装置相对核心的内容。管网的数量和第1部分相匹配。主要包括管道、管槽,沿途的污水坑装置等设备。

[0086]

3、废液处理装置。废液处理装置和本工艺相关的就是有一套处理完的化学液体返

回输送装置。这个输送装置是和管网的数量一一对应。

[0087]

以下为具体的实施例。

[0088]

实施例1:

[0089]

某罐区距离废酸(废盐酸)处理中心850m(直线距离),途径5条马路,跨过3个门,均采用高架的方式通过。具体的方案如下:

[0090]

1、选用泵的额定流量20m3/h,最大扬程45m,泵的最大转速1500rpm(工作转速在150~1500rpm),稳定在950~1050rpm范围内;

[0091]

2、沿途共配置8个污水坑以及相应的污水泵(流量10m3/h,扬程40m、液位计和电导率计(0~200ms/cm);

[0092]

3、配有流量计(0~40m3/h);

[0093]

4、输送管道直径dn80的pph管道,管道外部包有橡塑保温材料;

[0094]

5、外部管槽采用箱式结构,pph材质,内部共布置4根管道(其中两根输送废液的管道,一用一备,一根输送干净的液体,一根输送地坑废水);

[0095]

6、沿输送管道共分散布置30个u型补偿器,部分位置利用管道的自然拐弯。

[0096]

实施例2:

[0097]

某罐区距离废酸(废盐酸)处理中心500m(直线距离),途径1条马路,跨过2个门,均采用高架的方式通过。具体的方案如下:

[0098]

1、选用泵的额定流量10m3/h,最大扬程25m,泵的最大转速1500rpm(工作转速在150~1500rpm),稳定在900~1050rpm范围内;

[0099]

2、沿途共配置3个污水坑以及相应的污水泵(流量10m3/h,扬程20m、液位计和电导率计(0~200ms/cm);

[0100]

3、配有流量计(0~20m3/h);

[0101]

4、输送管道直径dn65的pph管道,管道外部包有橡塑保温材料;

[0102]

5、外部管槽采用箱式结构,pph材质,内部共布置4根管道(其中两根输送废液的管道,一用一备,一根输送干净的液体,一根输送地坑废水);

[0103]

6、共计设置20个u型补偿器。

[0104]

本发明提供的采用长距离管道输送化学流体的输送工艺及其输送系统,具有如下优点和效果:

[0105]

1、距离较远的多个化工产线产生的废液,可以通过该工艺对应的控制装置实现远距离输送到集中处理点进行集中处理。进一步提高废液处理的效率,降低处理成本。

[0106]

2、通过进一步的智能流速控制,能够最大限度降低管道内部结垢风险,延长管道使用寿命,降低维护成本,

[0107]

3、进一步借助全封闭的管槽以及补偿设计,确保输送过程安全环保,防止伤人和环境污染。

[0108]

4、通过容放管道的管槽内管道支架以及沿途u型弯的设计有效解决管道变形问题。

[0109]

5、进一步利用电导率计实时检测污水坑内水的电导率,及时发现管道泄漏并报警。

[0110]

6、输送泵入口双管路设计,定期切换,解决管道的堵塞问题。

[0111]

7、输送化学液体的管道采用双管路设计,确保出现问题时简单切换实现生产的稳定运行。

[0112]

8、架空管槽两侧设有检修平台方便维护。

[0113]

本发明工艺系统解决了长距离输送化学介质的问题,具有智能、安全、环保、系统稳定、操作维护方便等特点,具有很好的推广前景。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。