1.本发明涉及一种连续生产环氧丙醇的方法,属于化工生产技术领域。

背景技术:

2.环氧丙醇,俗称缩水甘油,是一种重要的精细化工原料,可用于合成甘油、缩水甘油醚(胺等)的中间体,在表面涂料、化学合成、医药、医药化工、杀菌剂和固体燃料的凝胶剂等方面具有广泛应用;环氧丙醇的衍生物也是树脂、塑料、医药、农药和助剂等工业的原料。

3.目前,环氧丙醇的制备主要有三种方法。一是先利用甘油进行卤化,之后在碱的作用下进行分子内的williamson反应生成环氧丙醇;二是利用丙烯醇对双键进行环氧化后获得产物;三是将甘油与碳酸二甲酯反应,获得碳酸甘油酯的中间体后再脱羧制取环氧丙醇。其具体过程如下所示:

4.1、甘油卤化后缩合的制法:

5.甘油与氯化氢在高温高压的条件下进行反应,生成一氯代或二氯代的甘油,之后再加入与氯等当量或稍过量的氢氧化钠进行缩合,生成环氧丙醇,其具体过程如式a所示。

[0006][0007]

从式a不难看出,该种方法首先需要甘油与氯化氢在高温高压下反应,对设备要求较高,一般需选用哈氏合金的高压釜;并且该种反应的产物种类较多,可能产生多种一取代或二取代的产物,容易使最终产品中含有较多副产物,反应条件也较难控制;最后,反应会产生大量的氯化钠盐水,对环保压力较大。

[0008]

2、将丙烯醇环氧化的制法:

[0009]

利用丙烯醇作为原料,将其与双氧水反应也可获得环氧丙醇,根据文献报道(green chem.,2016,18,4559

–

4570),将0.05mol的丙烯醇与5.6g双氧水混合,在催化剂的作用下60℃反应4h可以获得环氧丙醇,转化率为47%,选择性为92.5%,如式b所示。

[0010][0011]

从式b我们可以看出,利用该种方法生产环氧丙醇整体产率较低,且需要大量双氧

水作为原料,对安全性提出了更高的要求。

[0012]

3.利用碳酸二甲酯的制法

[0013]

该方法依然以甘油作为原料,与碳酸二甲酯反应生成碳酸甘油酯,之后将碳酸甘油酯升温脱羧形成环氧丙醇。根据文献报道(rsc adv.,2015,5,38673

–

38679),在第一步时,40.05g甘油与117.45g碳酸二甲酯在1.8g碳酸钾的作用下于75℃反应3h可以得到98.5%的转化率;第二步将40g碳酸甘油酯与4g硫酸钠进行混合,在160℃的条件下反应3h,可以得到33%产率的环氧丙醇,如式c所示。

[0014][0015]

该种方法步骤较长,产率偏低。

技术实现要素:

[0016]

鉴于上述方法的不足,本发明采用了一种新的环氧丙醇的合成方法和工艺路线。

[0017]

本发明以甘油与尿素作为起始原料进行反应,在催化剂的作用下合成甘酸甘油脂,之后对碳酸甘油酯进行脱羧反应使其生成环氧丙醇,其具体反应过程如下:

[0018][0019]

本领域普通技术人员将理解“约”,并且在使用该术语的上下文中将在某种程度上变化。如果术语的使用对于本领域普通技术人员来说是不清楚的,考虑到使用它的上下文,“约”将意味着高达特定术语的加或减20%。

[0020]

本文中所述的“主要由

……

组成”指构成该混合物的主要成分。如无特别说明,通常重量百分比含量高于50%即可称为主要成分。主要成分可以是纯净物,也可以由一类结构或化学性质相近、本领域技术人员能够知晓它们通常能归为一类的混合物组成。

[0021]

本文中任何有关温度范围、ph范围、重量(质量)范围、分子量范围、百分比范围等,不论是否使用“范围”或“各个范围”的措词进行表达,都包括所指定的端点以及两端点间的各点。

[0022]

一方面,本发明提供一种连续生产环氧丙醇的方法。

[0023]

在其中一个或多个具体实施方式中,以甘油与尿素为原料,与第一催化剂在第一反应环境下反应生成中间产物,中间产物包含碳酸甘油酯与副产物;将该中间产物与第二催化剂在第二反应环境下反应,形成轻组分产物及重组分产物。其中,轻组分产物主要包含环氧丙醇并作为最终产物连续地从反应体系中取走;重组分产物主要包含尚未反应的上述中间产物并连续返回上述第一反应环境中与原料继续反应。

[0024]

在其中一个或多个具体实施方式中,原料连续地补入第一反应环境中。

[0025]

在其中一个或多个具体实施方式中,原料中若甘油为1摩尔当量,则尿素为0.1-5

摩尔当量。优选地,进入第一反应环境的尿素起始量为0.1-5摩尔当量。优选地,原料连续进样进入第一反应环境的尿素为0.1-5摩尔当量。更优选地,原料连续进样进入第一反应环境的尿素为1摩尔当量。

[0026]

在其中一个或多个具体实施方式中,第一催化剂为0.1-20%摩尔当量。

[0027]

在其中一个或多个具体实施方式中,第二催化剂为0.1-20%摩尔当量。

[0028]

在其中一个或多个具体实施方式中,第一催化剂选自碳酸钾、氢氧化钾、甲醇钾、醋酸钠、碳酸钠、氢氧化钠、氧化钙、氧化锌、硫酸锌、氧化铝中的一种或几种。

[0029]

在其中一个或多个具体实施方式中,第二催化剂选自碳酸钾、氢氧化钾、甲醇钾、醋酸钠、碳酸钠、氢氧化钠、氧化钙、氧化锌、硫酸锌、氧化铝中的一种或几种。

[0030]

在其中一个或多个具体实施方式中,第一反应环境中第一反应温度为120-200℃,第一反应压力为0.1-1.2bar,第一反应时间为1-18小时。

[0031]

在其中一个或多个具体实施方式中,第二反应环境中第二反应温度为150-300℃,第二反应压力为50pa-1.1bar,第二反应时间为15秒-20分钟。

[0032]

在其中一个或多个具体实施方式中,第一反应环境中包含第一反应器,优选为釜式反应器。

[0033]

在其中一个或多个具体实施方式中,第二反应环境中包含第二反应器,优选为刮膜蒸发器或精馏塔;精馏塔中的更优选为填料塔。

[0034]

另一方面,本发明提供一种更优化的连续生产环氧丙醇的方法。

[0035]

具体是将上述连续生产环氧丙醇的方法中第二反应环境中的第二反应器通过一组多个相互串联的反应器(称为第二组反应器)进行替换,进一步提升产率。

[0036]

具体地,在其中一个或多个具体实施方式中,以甘油与尿素为原料与第一催化剂在第一反应环境下反应生成中间产物,该中间产物包含碳酸甘油酯与副产物;将上述中间产物与第二催化剂在第二反应环境下反应,形成轻组分产物及重组分产物;该第二反应环境中可以包含一个第二反应器也可以包含多个相互串联的第二组反应器。

[0037]

在其中一个或多个具体实施方式中,当选用多个相互串联的第二组反应器时,并非所有反应器都必须包含催化剂,反应器可以是不装催化剂的精馏塔或仅装惰性填料的填料塔。

[0038]

在其中一个或多个具体实施方式中,上述第二组反应器中的每一个反应器的反应条件都可以彼此独立设置。

[0039]

在其中一个或多个具体实施方式中,将第二组反应器中的每一个反应器的轻组分产物进入到下一个反应器中继续反应或精馏,或也可以作为产物直接取走。

[0040]

在其中一个或多个具体实施方式中,将第二组反应器中的每一个反应器的重组分产物回流至第一反应环境中继续反应,或也可以作为副产物直接取走。

[0041]

在其中一个或多个具体实施方式中,第一反应环境中第一反应器优选为釜式反应器;第二反应器或第二组反应器可以选自刮膜蒸发器或精馏塔(优选为填料塔)。

[0042]

在其中一个或多个具体实施方式中,第二组反应器中的最后一个反应器为精馏塔(优选为填料塔)。

[0043]

在其中一个或多个具体实施方式中,甘油为1摩尔当量,尿素为0.1-5摩尔当量。优选地,进入第一反应环境的尿素起始量为0.1-5摩尔当量。优选地,原料连续进样进入第一

反应环境的尿素为0.1-5摩尔当量。更优选地,原料连续进样进入第一反应环境的尿素为1摩尔当量。

[0044]

在其中一个或多个具体实施方式中,第一催化剂为0.1-20%摩尔当量。

[0045]

在其中一个或多个具体实施方式中,第二催化剂为0.1-20%摩尔当量。

[0046]

在其中一个或多个具体实施方式中,第一催化剂选自碳酸钾、氢氧化钾、甲醇钾、醋酸钠、碳酸钠、氢氧化钠、氧化钙、氧化锌、硫酸锌、氧化铝中的一种或几种。

[0047]

在其中一个或多个具体实施方式中,第二催化剂选自碳酸钾、氢氧化钾、甲醇钾、醋酸钠、碳酸钠、氢氧化钠、氧化钙、氧化锌、硫酸锌、氧化铝中的一种或几种。

[0048]

在其中一个或多个具体实施方式中,第一反应环境中第一反应温度为120-200℃,第一反应压力为0.1-1.2bar,第一反应时间为1-18小时。

[0049]

在其中一个或多个具体实施方式中,第二反应环境中第二反应温度选自150-300℃,第二反应压力选自50pa-1.1bar,第二反应时间选自15秒-20分钟。

[0050]

更具体地,该反应以甘油与尿素为起始原料,在第一步反应中,两种原料在催化剂的作用下生成碳酸甘油酯,若以甘油为1摩尔当量,则尿素为0.1-5当量,催化剂为0.1-20(%)当量,催化剂的选择为碳酸钾、氢氧化钾、甲醇钾、醋酸钠、碳酸钠、氢氧化钠、氧化钙、氧化锌、硫酸锌、氧化铝的一种或几种,反应温度为120-200℃,反应压力为0.1-1.2bar,反应时间为1-18h;在第二步反应中,生成的碳酸甘油酯在催化剂的作用下进行脱羧形成环氧丙醇,若以碳酸甘油酯为1摩尔当量,则催化剂为0.1-10(%)当量,催化剂的选择为碳酸钾、氢氧化钾、甲醇钾、醋酸钠、碳酸钠、氢氧化钠、氧化钙、氧化锌、硫酸锌、氧化铝的一种或几种,反应温度为150-300℃,反应压力为50pa-1.1bar,反应时间为15s-20min,最终获得的环氧丙醇纯度>98%。

[0051]

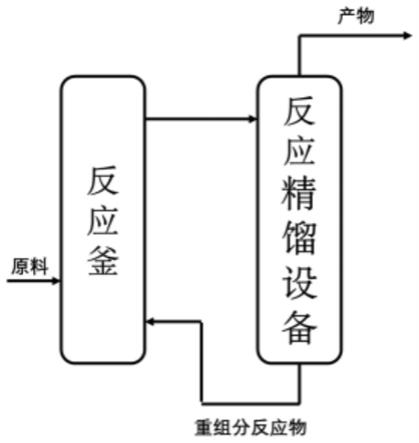

对于该反应,也采用了新型的连续化生产技术,使整个反应更加集约高效,提高了整个过程的经济性,可控性和安全性,具体过程如图1所示。

[0052]

首先,将甘油与尿素以1:0.1至1:5的比例与催化剂一起加入反应釜中,在此之后原料的加入量按照甘油与尿素1:1进行,在反应过程中,甘油与尿素生成碳酸甘油酯与少量副产物,该混合物进入反应精馏设备,在该反应精馏设备中碳酸甘油酯经过高温脱羧反应生成环氧丙醇作为轻组分从反应精馏设备中提纯出,而未反应的碳酸甘油酯与副产物则在反应精馏设备的重组分中流出,并回流至反应釜继续反应。

[0053]

通过该种设计方案,纯净的环氧丙醇可以连续的流出,且副产物可以和新加入的甘油与尿素继续反应并不会导致副产物的累积,从而保证了该套体系连续高效的运转。整个过程连续自动化运转,极大的降低了运行成本,同时由于原料易得且毒副作用小,整个工艺安全性能得到了保证,具有较高的经济效益。

[0054]

与现有技术相比,本发明的有益效果在于:

[0055]

1,产物杂质较少,由于反应物一旦生成环氧丙醇就被移出了反应体系,而其他原料或副产物沸点高,与环氧丙醇性质差异较大,因此产品纯度较高。

[0056]

2,转化率高,设备投资小,由于反应产物不断的移出了体系,而原料与副产物则循环参与反应,因此无需额外的提纯装置,节省了投资同时提高了收率。

[0057]

3,生产效率高,由于产物不断的被蒸出且为连续反应,反应体系内的反应物始终保持了较高浓度,提高了整体的反应速率和设备生产能力。

[0058]

4,安全性高,由于反应物简单易得且毒副作用低,且整个生产过程连续化,因此降低了物料外泄和人员操作的风险,使得安全性有较大的提高。

附图说明

[0059]

图1是本发明中一种具体的连续法合成环氧丙醇工艺的流程图。

[0060]

图2是一种本发明连续法合成环氧丙醇工艺的流程图。

[0061]

图3是一种本发明连续法合成环氧丙醇工艺的可选流程图。

[0062]

图4是一种本发明连续法合成环氧丙醇工艺的另一可选流程图。

具体实施方式

[0063]

以下结合具体实施例及附图对本发明做进一步的说明。

[0064]

实施例1:

[0065]

将反应体系以甘油90g,尿素90g,七水硫酸锌14.4g投入反应釜中,在150℃,0.5bar的条件下反应5h后分别以2.25g/10min和1.35g/10min的速度加入甘油与尿素,此时反应釜进入刮膜反应器的物料为8g/10min,刮膜时长为30s,反应器温度为275℃,真空度0.3bar,在此条件下,刮膜反应器流入反应釜的重组分速率为5g/10min,环氧丙醇的纯度大于98%。

[0066]

实施例2:

[0067]

将反应体系以甘油90g,尿素90g,氧化锌4g投入反应釜中,在150℃,0.5bar的条件下反应5h后分别以2.25g/10min和1.35g/10min的速度加入甘油与尿素,之后将反应釜中的物料缓慢加入刮膜反应器中,速率为8g/10min,刮膜时长为30s,反应器温度为275℃,真空度0.3bar,在此条件下,刮膜反应器流入反应釜的重组分速率为5g/10min,环氧丙醇的纯度大于96%。

[0068]

实施例3:

[0069]

将反应体系以甘油90g,尿素60g,七水硫酸锌14.4g投入反应釜中,在120℃,0.9bar的条件下反应16h后分别以0.9g/10min和0.6g/10min的速度加入甘油与尿素,此时反应釜进入刮膜反应器的物料为4g/10min,刮膜时长为15min,反应器温度为180℃,真空度200pa,在此条件下,刮膜反应器流入反应釜的重组分速率为3.2g/10min,环氧丙醇的纯度大于96%。

[0070]

实施例4:

[0071]

将反应体系以甘油90g,尿素150g,七水硫酸锌28.8g投入反应釜中,在150℃,0.9bar的条件下反应5h后分别以0.3g/10min和0.2g/10min的速度加入甘油与尿素,此时反应釜进入刮膜反应器的物料为0.6g/10min,刮膜时长为5min,反应器温度为225℃,真空度200pa,在此条件下,刮膜反应器流入反应釜的重组分速率为0.2g/10min,环氧丙醇的纯度大于98%。

[0072]

实施例5:

[0073]

将反应体系以甘油90g,尿素90g,氧化锌4g投入反应釜中,在150℃,0.5bar的条件下反应2h后分别以2.25g/10min和1.35g/10min的速度加入甘油与尿素,之后将反应釜中的物料缓慢加入反应精馏塔中,速率为5.5g/10min,反应精馏塔内填料为θ环填料,反应器温

度为200℃,真空度0.2bar,在此条件下,精馏塔流入反应釜的重组分速率为2.5g/10min,环氧丙醇的纯度大于98%。

[0074]

实施例6:

[0075]

将反应体系以甘油90g,尿素150g,七水硫酸锌28.8g投入反应釜中,在120℃,0.5bar的条件下反应12h后分别以0.9g/10min和0.6g/10min的速度加入甘油与尿素,之后将反应釜中的物料缓慢加入反应精馏塔中,速率为3g/10min,反应精馏塔内填料为θ环填料,反应器温度为260℃,真空度0.5bar,在此条件下,精馏塔流入反应釜的重组分速率为2.3g/10min,环氧丙醇的纯度大于99%。

[0076]

实施例7:

[0077]

将反应体系以甘油90g,尿素240g,甲醇钾2g投入反应釜中,在150℃,0.5bar的条件下反应5h后分别以0.3g/10min和0.2g/10min的速度加入甘油与尿素,之后将反应釜中的物料缓慢加入反应精馏塔中,速率为5.5g/10min,反应精馏塔内填料为θ环填料,反应器温度为180℃,真空度0.1bar,在此条件下,精馏塔流入反应釜的重组分速率为3.9g/10min,环氧丙醇的纯度大于99%。

[0078]

实施例8:

[0079]

我们将反应体系以甘油90g,尿素60g,七水硫酸锌14.4g,甲醇钾2g投入反应釜中,在150℃,0.5bar的条件下反应10h后分别以3g/10min和2g/10min的速度加入甘油与尿素,之后将反应釜中的物料缓慢加入乙醇料槽,连续过滤后通过闪蒸塔蒸出乙醇,此时将物料以5.5g/10min的速率送入刮膜蒸发器,刮膜时长为1min,反应器温度为180℃,真空度0.1bar,再将轻组分送入精馏塔内精馏,在此条件下,精馏塔镏出产物的速率为3g/10min,环氧丙醇的纯度大于99%。

[0080]

对比例1:

[0081]

根据文献报道(green chem.,2016,18,4559

–

4570),利用丙烯醇作为原料,将其与双氧水反应也可获得环氧丙醇,将0.05mol的丙烯醇与5.6g双氧水混合,在催化剂的作用下60℃反应4h可以获得环氧丙醇,转化率为47%,选择性为92.5%。

[0082]

对比例2:

[0083]

根据文献报道(rsc adv.,2015,5,38673

–

38679),以甘油作为原料,与碳酸二甲酯反应生成碳酸甘油酯,之后将碳酸甘油酯升温脱羧可以形成环氧丙醇。在第一步时,40.05g甘油与117.45g碳酸二甲酯在1.8g碳酸钾的作用下于75℃反应3h可以得到98.5%的转化率;第二步将40g碳酸甘油酯与4g硫酸钠进行混合,在160℃的条件下反应3h,可以得到33%产率的环氧丙醇。

[0084]

上述具体实施例仅仅是为清楚地说明本发明创造所作的举例,而并非对本发明的具体限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,应用到其他有类似需求的常规变通方案显然也是本发明权利要求中所要求保护的等同技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。