1.本发明属于水利水电设施技术领域。涉及一种模块式气盾坝,具体是设置于河道、入海口、水库、车库、地铁入口等处的防洪挡水设施。

背景技术:

2.气盾坝继承了传统活动坝型之精华,克服了传统活动坝型的瓶颈问题,具有结构简单,建设、安装、使用及维护简单快捷的特点;防洪渡汛能力突出,运行安全可靠;过水高度和运行状态持续可控;具有更强的清污、排淤能力;升降自如、敏捷,运行管理简单、无人值守;使用寿命超长,综合效益高;抗震能力强,对基础的适应性高;景观效果好及具备生态及环境友好等特点。

3.气盾坝与其它坝型比较优势明显,得到了业内的广泛认同及青睐,各种生产技术及产品不断涌现。

4.1995年7月,美国发明专利us005713699a,公开了一种“溢流盾形闸门系统及其可充气囊”,核心技术为“增强型橡胶坝袋(耐压可达0.5mpa)”。

5.2010年12月,本发明人的公开号cn 102086637 b,公开了“高压无缝大型橡胶气囊及其生产工艺”,核心技术为“组成物为耐候性优异的epdm外覆盖胶、至少四层(双数)彼此90度角交错呈46-56度角的连续高强帘子线构成的骨架层、氯丁和天然并用胶构成的中胶层和气密性优异的丁基橡胶构成的内胶层。其生产工艺流程:(1)生胶塑炼、配合、混炼、下片;(2)高强帘子线浸胶、挂胶;(3)滚筒旋转预成形;编制开口端纤维使其接头成连续状,同时贴胶片;(4)一次整体成型;(5)整体硫化;(6)边、角补强热硫化”。

6.2012年4月,公开号cn 102628260 b的发明专利,公开了一种“一种挡水坝气囊的平板硫化机硫化加工方法一种挡水坝气囊的平板硫化机硫化加工方法”,核心技术为“包括橡胶内层(1)、橡胶外层(2),二者之间夹设有骨架层(3),三者通过硫化技术结合为一体结构,橡胶内层(1)、橡胶外层(2)包括帘子布和橡胶层,帘子布与橡胶层通过压延技术紧密贴合为一体形成,骨架层(3)为2-10层,每层骨架层(3)包括帘子布和橡胶层,帘子布与橡胶层通过压延技术紧密贴合为一体,形成一层骨架层(3),奇数层与偶数层帘子布的帘线(5)倾斜角度相反,帘线(5)的倾斜角度为40-60度,帘子布为涤纶帘子布或者锦纶帘子布”。

7.2017年11月,公开号cn 107761672 a的发明专利,公开了一种“一种气盾坝气囊及其加工工艺”,核心技术为“包括气囊本体,气囊本体内设有至少两层帘布层,在气囊本体的一侧边设有条状锚固部位,锚固部位与气囊硫化为一体,在锚固部位上均布若干锚固孔”。

8.上述气盾坝总体能够起到挡水及防汛的效果,但通过实际应用发现存在以下不足:

9.1、采用平板硫化机生产气盾坝核心组件橡胶气囊的工艺,较高的温度和压力使骨架纤维和橡胶材料产生热老化现象及造成纤维出现劈股,使材料强度降低及产品使用寿命缩短,特别是气囊尺寸较大时,分段硫化,其现象更为严重;同时平板硫化机消耗及损失热能较大,运行成本高。

10.2、气囊的增强骨架纤维的结构中纤维布是不连续的,是通过橡胶或粘合剂粘结或搭接,致使整体气囊的耐老化性不好,使用寿命大大缩短。

11.3、气囊的增强骨架纤维材料采用帘布或帆布,使层间粘结不好,易分层及气囊柔韧性差,运行压力增高。

12.4、橡胶气囊的长度与宽度(挡水高)比在2.5以下,使橡胶气囊受力面积小,压强大。

13.5、在挡水高度高于2.5米时,采用平板型上下压板,为使主锚固螺栓杆穿过,需要在气囊边缘穿孔,在高强度及高气压的工况,易将气囊撕裂,造成事故及危险,可靠性和安全性差。

14.6、每个气囊不是独立控制,实时性差、造成运行时不同步,整体气盾坝不在一条线上。

15.7、在高海拔或日照强烈工况下,碳钢防腐处理的耐候性及抗紫外性不足。

16.8、简单的单一主锚固形式及预埋螺栓的施工较繁琐复杂,需二期浇筑混凝土,难以保证主螺栓的精准定位,人为因素影响很大及劳动强度高。

17.9、气囊漏气或慢撒气成常态。

技术实现要素:

18.针对现有技术存在的问题,本发明的目的在于提供一种模块式气盾坝,解决上述的现有气盾坝的瓶颈问题,其安装及运行简易、实时性好、故障率低、实用性强、使用寿命长、景观效果好及生态及环境友好,挡水防汛效果好;生产工艺简便。

19.为实现上述目的,本发明提供如下技术方案:所述的一种模块式气盾坝是设置于河道、入海口、水库、车库、地铁入口等处的防洪挡水设施。

20.所述一种模块式气盾坝包括:充气系统1,由螺杆压缩机11、罗茨风机12、储气罐13、过滤器14和冷干机15构成;手动控制输送系统2,由主管道21、球阀22、汇流排23、支管道23a、比例阀24和压力表25组成;自动控制系统3,设有plc、压力传感器31、水位传感器32、角度仪33、视频监控器34构成;远程监控系统4;坝体5,钢盾51、橡胶气囊52、主锚固系统53、楔形压板54、柔性铰链盖板55、间止封56、侧止封57、抑制带58、侧墩板59;除冰防冰装置6;

21.所述一种模块式气盾坝,手动控制输送系统2的汇流排23连接在主管道21上,由支管道23a、球阀22、压力传感器31、比例阀24、压力表25构成;

22.所述一种模块式气盾坝,水位传感器32为设置在水面上的雷达水位传感器l2,或水下水位传感器l1;

23.所述一种模块式气盾坝,自动控制系统3和远程监控系统4/scada交互反馈,由plc、hmi和屏蔽信号线实现连接及监控压力传感器31、水位传感器32、角度仪33、视频监控器34,控制及调节供气系统1的供气的压力和流量;

24.所述一种模块式气盾坝,远程监控系统4/scada与自动控制系统3的plc连接相互反馈实现远程监控;

25.所述一种模块式气盾坝,钢盾51结构包括:钢盾主板51a、肋板51b、破波板51c、顶部加强管51d和盾板轴51e;

26.所述一种模块式气盾坝,橡胶气囊52由内胶片52a、中胶片52b、骨架纤维帘线52c

和外层耐候胶片52d构成;

27.所述一种模块式气盾坝,主锚固系统53包括:主锚固螺栓排53a、根部埋件53b、楔部埋件53c、主锚固浇筑定位模板53d、楔形压板54、柔性铰链盖板55;

28.所述一种模块式气盾坝,主锚固螺栓排53a有数根螺杆、锚固排框架和螺母构成;

29.所述一种模块式气盾坝,主锚固螺栓排53a的金属螺杆及螺母的材质为316l或304不锈钢或碳钢,锚固排框架为碳钢材质;

30.所述一种模块式气盾坝,2.5米以下挡水高度的气盾坝的锚固可以是平板型上下压板,高于2.5米挡水高度的气盾坝为楔形压板54。

31.进一步地,所述气盾坝根据需求由数组气盾坝模块单元构成,气盾坝模块单元包括:单个钢盾51,单个橡胶气囊52,汇流排23的一条支管道23a串联的球阀22、压力传感器31、比例阀24、压力表25、角度仪33。

32.进一步地,所述汇流排23采用焊接304不锈钢管制成;根据橡胶气囊52的单元数,设置对应的支管道23a数量;将压力传感器31、比例阀24、压力表25串连与球阀22并连成单条支管道23a,实现手动和自动模块式单独控制;所有单条支管道23a,再并连在主管道21,构成一个整体。

33.进一步地,所述钢盾51材质为304不锈钢或316l不锈钢或重防腐的碳钢。

34.进一步地,所述重防腐的碳钢盾的防腐方法:热镀锌层 环氧富锌底漆 环氧云铁中间漆 氟碳漆面漆。

35.进一步地,所述气盾坝模块单元的单个橡胶气囊52的长度小于等于10米,与宽度(挡水高)比在2.5以上。

36.进一步地,所述橡胶气囊52的外层耐候胶片(52d)材料是三元乙丙橡胶;其100份的三元乙丙橡胶的混炼胶中加入3~5份的四脚状氧化锌晶须及5~7份的金红石型钛白粉。

37.进一步地,所述橡胶气囊52的生产工艺及设备为热压罐生产工艺方法,热压罐具有热空气压力及产品在模具中有真空负压。

38.进一步地,所述除冰防冰装置6的重要组件是除冰气管6a、蘑菇型单向弹性曝气头6b、曝气头底座6c,除冰气管6a上还装有球阀22、比例阀24、压力表25和压力传感器31;蘑菇型单向弹性曝气头6b具有单向曝气功能。

39.进一步地,所述橡胶气囊52的制备方法包括以下步骤:

40.步骤1:将橡胶气囊52的内胶片52a按产品模具尺寸包裹在模具上,再在其上铺第一层中胶片52b;

41.步骤2:按45度角在第一层中胶片52b铺第一层骨架纤维帘线52c;

42.步骤3:铺第二层中胶片52b,再在其上按90度交叉形式铺第二层骨架纤维帘线52c;

43.步骤4:按步骤3重复铺中胶片52b和骨架纤维帘线52c,至达到设计要求,铺最后一层中胶片52b;

44.步骤5:将100份的三元乙丙橡胶的混炼胶中加入3~5份的四脚状氧化锌晶须及5~7份的金红石型钛白粉,并压延成外层耐候胶片52d;将其铺在最后一层中胶片52b上;

45.步骤6:每次铺设均需用擀压辊擀压,制得橡胶气囊52的预定型件,再冷压成此预定型复合胶橡胶气囊52的胚胎;

46.步骤7:将上述预定型复合胶橡胶气囊52的胚胎装入弹性外膜袋中,抽真空到-0.090mpa,送入热空气压力为0.8mp的热压罐中30~40min/140℃,小型气囊或可装入金属模具中直接在平板硫化机上硫化30~40min/150℃,即制成橡胶气囊52。

47.进一步地,所述的蘑菇型单向弹性曝气头6b为微弧形氟橡胶膜片,其制备方法包括以下步骤:

48.步骤1:将100份的氟橡胶混炼胶中加入2份的四脚状氧化锌晶须;

49.步骤2:按产品模具尺寸下好胶片;

50.步骤3:按产品模具尺寸将已准备好的胶片及骨架纤维布,按胶层与布层间隔的方式,预成型为一布二胶或二布三胶纤维增强橡胶复合胶布片,每次铺设均需用擀压辊擀压,再冷压成预定型复合胶布片;

51.步骤4:将上述预定型复合胶布片装入金属模具中直接在平板硫化机上硫化,即制备成橡胶布的微弧形橡胶膜片;

52.步骤5:用微孔直径60~100微米的上粗下细的钢针,在微弧形橡胶膜片从里向外穿孔,制成微米级曝气微孔。

53.与现有技术相比,本发明的有益效果是:

54.1、本发明一种模块式气盾坝的功能性及可靠性强,安装及运行简易,挡水防汛性好,适用于各种复杂的河道、入海口、水库、车库、地铁入口处等工况,解决了传统活动坝型的瓶颈问题;

55.2、采用热压罐生产气囊工艺,热空气压力及产品在模具中有真空负压,提高了气囊产品的致密性、整体性、质量及使用寿命,杜绝了纤维劈股、热老化;降低了硫化温度及时间,提高热能利用率;

56.3、气囊的增强骨架纤维的蚕茧式结构,真正地实现了骨架纤维的连续性,保证了整体气囊的强度、耐老化性及提高使用寿命到50年以上;

57.4、采用了帘线作为骨架材料,使气囊柔韧性提高,降低了运行压力;使纤维两边的胶层“搭手”,保证了层间的亲和性,提高了整体气囊的强度及耐老化性;

58.5、橡胶气囊的功能层及外层耐候胶片胶料的配伍,使其耐老化性及使用寿命提高,并保证了气囊得柔韧性及运行的压力减小;

59.6、限定橡胶气囊长度与宽度(挡水高)比在2.5以上,减小了气盾坝运行压强,提高了气盾坝运行的可靠性和安全性;

60.7、采用无穿孔的楔形锚固形式,保证了在高强度及高气压的工况下,气盾坝的可靠性和安全性;

61.8、每个气囊为实时独立控制,保证了各模块式单元运行的一致性及整体气盾坝无“差异”运行;

62.9、碳钢盾板的表面防腐设计及应用,确保盾板的重防腐及耐老化性、抗紫外性,特别适用于在高海拔或日照强烈等苛刻防腐要求的工况;

63.10、采用螺栓锚固排、浇筑模板、根部埋件及楔部埋件的锚固系统,保证了主螺栓的精准定位、省略了二期浇筑混凝土、减轻了施工繁琐复杂性、人为因素影响及劳动强度;

64.11、采用水面上的雷达水位传感器,方便安装及维护,并有效地监控的气盾坝运行;

65.12、采用除冰防冰装置,防止寒冷季节时,冰盖静压力、流冰对气盾坝的危害;

66.13、综合多项有益效果,消除了气囊漏气或慢撒气及提高了气盾坝整体稳定性、可靠性和安全性。

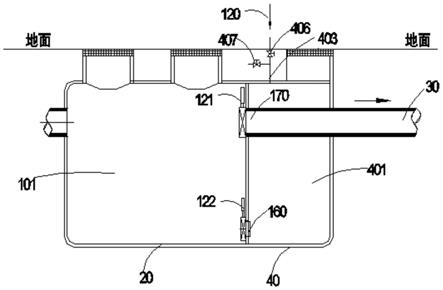

附图说明

67.图1为本发明模块式气盾坝的整体结构示意图;

68.图2为本发明中模块式气盾坝的锚固系统组成结构示意图;

69.图3为本发明中模块式气盾坝体组成结构及运行示意图;

70.图4为本发明中模块式气盾坝的气囊结构示意图;

71.图5为本发明中模块式气盾坝气囊的骨架纤维结构示意图;

72.图6为本发明中模块式气盾坝的钢盾结构示意图;

73.图7为本发明中模块式气盾坝的汇流排结构示意图;

74.图8为本发明中模块式气盾坝自动控制系统及scada的组成结构示意图;

75.图9为本发明中模块式气盾坝除冰防冰装置结构示意图。

76.图中:1-充气系统,11-螺杆压缩机、12-罗茨风机、13-储气罐、14-过滤器、15-冷干机;2-手动控制输送系统,21-主管道、22-球阀、23-汇流排、23a-支管道、24-比例阀、25-压力表;3、自动控制系统,31-压力传感器、32-水位传感器(l2-雷达水位传感器、l1-水下水位传感器)、33-角度仪、34-视频监控器;4-远程监控系统;5-坝体,51-钢盾、51a-钢盾主板、51b-肋板、51c-破波板、51d-顶部加强管、51e-盾板轴、51f-钢盾固定螺栓、52-橡胶气囊、52a-内胶片、52b-中胶片、52c-骨架纤维帘线、52d-外层耐候胶片、53-主锚固系统、53a-主锚固螺栓排、53b-根部埋件、53c-楔部埋件、53d-主锚固浇筑定位模板、54-楔形压板、55-柔性铰链盖板、56-间止封、57-侧止封、58-抑制带、59-侧墩板;6-除冰防冰装置、6a-除冰气管、6b-蘑菇型单向弹性曝气头、6c-曝气头底座。

具体实施方式

77.下面结合附图和实施例对本发明作进一步的详细说明。

78.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

79.一种模块式气盾坝,所述的防冰装置是设置于河道、入海口、水库、车库、地铁入口等处的防洪挡水设施,解决了现有气盾坝的瓶颈问题。

80.一种模块式气盾坝包括:充气系统1,由螺杆压缩机11、罗茨风机12、储气罐13、过滤器14和冷干机15构成;手动控制输送系统2,由主管道21、球阀22、汇流排23、支管道23a、比例阀24和压力表25组成;自动控制系统3,设有plc、压力传感器31、水位传感器32、角度仪33、视频监控器34构成;远程监控系统4;坝体5,钢盾51、橡胶气囊52、主锚固系统53、楔形压板54、柔性铰链盖板55、间止封56、侧止封57、抑制带58、侧墩板59;除冰防冰装置6。

81.气盾坝根据需求由数组气盾坝模块单元构成,气盾坝模块单元包括:单个钢盾51,单个橡胶气囊52,汇流排23的一条支管道23a串联的球阀22、压力传感器31、比例阀24、压力表25、角度仪33。

82.汇流排23采用焊接304不锈钢管制成;根据橡胶气囊52的单元数,设置对应的支管道23a数量;将压力传感器31、比例阀24、压力表25串连与球阀22并连成单条支管道23a,实现手动和自动模块式单独控制;所有单条支管道23a,再并连在主管道21,构成一个整体。

83.手动控制输送系统2的汇流排23连接在主管道21上,由支管道23a、球阀22、压力传感器31、比例阀24、压力表25构成。

84.水位传感器32为设置在水面上的雷达水位传感器l2,或水下水位传感器l1。

85.自动控制系统3和远程监控系统4/scada交互反馈,由plc、hmi和屏蔽信号线实现连接及监控压力传感器31、水位传感器32、角度仪33、视频监控器34,控制及调节供气系统1的供气的压力和流量。

86.远程监控系统4与自动控制系统3的plc连接相互反馈实现远程监控。

87.钢盾51结构包括:钢盾主板51a、肋板51b、破波板51c、顶部加强管51d和盾板轴51e。

88.钢盾51材质为304不锈钢或316l不锈钢或重防腐的碳钢。

89.重防腐的碳钢盾的防腐方法:热镀锌层 环氧富锌底漆 环氧云铁中间漆 氟碳漆面漆。

90.橡胶气囊52由内胶片52a、中胶片52b、骨架纤维帘线52c和外层耐候胶片52d构成。

91.气盾坝模块单元的单个橡胶气囊52的长度小于等于10米,与宽度(挡水高)比在2.5以上。

92.橡胶气囊52的外层耐候胶片52d是三元乙丙橡胶;其100份的三元乙丙橡胶的混炼胶中加入3~5份的四脚状氧化锌晶须及5~7份的金红石型钛白粉。

93.主锚固系统53包括:主锚固螺栓排53a、根部埋件53b、楔部埋件53c、主锚固浇筑定位模板53d、楔形压板54、柔性铰链盖板55。

94.主锚固螺栓排53a由数根螺杆、锚固排框架和螺母构成。

95.金属螺杆及螺母的材质为316l或304不锈钢或碳钢,锚固排框架为碳钢材质。

96.本发明的气盾坝,2.5米以下挡水高度的气盾坝的锚固可以是平板型上下压板,高于2.5米挡水高度的气盾坝为楔形压板54。

97.橡胶气囊52的生产工艺及设备为热压罐生产工艺方法,热压罐具有热空气压力及产品在模具中有真空负压。

98.橡胶气囊52的制备方法包括以下步骤:

99.步骤1:将橡胶气囊52的内胶片52a按产品模具尺寸包裹在模具上,再在其上铺第一层中胶片52b;

100.步骤2:按45度角在第一层中胶片52b上铺第一层骨架纤维帘线52c;

101.步骤3:铺第二层中胶片52b,再在其上按90度交叉形式铺第二层骨架纤维帘线52c;

102.步骤4:按步骤3重复铺中胶片52b和骨架纤维帘线52c,至达到设计要求,铺最后一层中胶片52b;

103.步骤5:将100份的三元乙丙橡胶的混炼胶中加入3~5份的四脚状氧化锌晶须及5~7份的金红石型钛白粉,并压延成外层耐候胶片52d;将其铺在最后一层中胶片52b上;

104.步骤6:每次铺设均需用擀压辊擀压,制得橡胶气囊52的预定型件,再冷压成此预

定型复合胶橡胶气囊52的胚胎;

105.步骤7:将上述预定型复合胶橡胶气囊52的胚胎装入弹性外膜袋中,抽真空到-0.090mpa,送入热空气压力为0.8mpa的热压罐中硫化(140℃

×

60min),小型气囊或可装入金属模具中直接在平板硫化机上硫化(150℃

×

60min),即制成橡胶气囊52。

106.本发明上述涉及橡胶气囊52材料(内胶片52a、中胶片52b及耐候外胶片52d)制造方案中:产品的硫化胶物理机械性能如表1,其中橡胶气囊耐候外胶片52d材料使用寿命按国际标准iso 11346:1997,做70℃、80℃、90℃的热空气加速老化实验,以拉伸性能外推其23℃使用寿命为79.3年(求安全系数为2)。

107.表1硫化胶性能

[0108][0109]

本发明耐候外层胶片材料epdm配伍,产品的食品卫生性能按国家标准gb 4806.11-2016《食品接触用橡胶材料及制品》检验性能如表2:

[0110]

表2胶料食品卫生检验

[0111][0112]

橡胶与纤维增强骨架所制的复合材料的物理机械性能如表3:

[0113]

表3复合胶搽胶织物物理性能

[0114][0115]

本发明橡胶气囊52的橡胶材料组分配伍优异性能,生产工艺操作简便、可满足耐候、耐老化、高强度橡胶材料及水利工程用橡胶件或其它橡胶制品的一次成型和硫化,生产稳定性好;所生产的橡胶制品的耐压强度高(使用压力达1.5mpa以上)、使用寿命超过50年、环境卫生指标超国标要求4个数量级;特别适用于水利挡水防汛工程气盾坝及橡胶坝的关键件气囊的生产应用。

[0116]

本发明涉及橡胶气囊52材料的测试方法:

[0117]

gb/t 2941-2006《橡胶试样环境调节和试验的标准温度、湿度及时间》(eqv iso 23529:2004);

[0118]

gb/t 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》(eqv iso 37:2005);

[0119]

gb/t 529-2008《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》(eqv iso 34:2004);

[0120]

gb/t 531.1-2008《橡胶袖珍硬度计压入硬度试验方法》(idt iso 7619:2004);

[0121]

gb/t 3512-2014《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》(neq iso 188:2011);

[0122]

gb/t 7759-2015《硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定》(eqv iso 815:2008);

[0123]

gb/t 7762-2014《硫化橡胶耐臭氧老化试验静态拉伸试验法》(neq iso 1431/1:2004);

[0124]

gb/t 9865.1-1996《硫化橡胶或热塑性橡胶样品和试样的制备第一部分:物理试验(idt iso 4461-1:1993);

[0125]

gb/t 15256-2014《硫化橡胶低温脆性的测定(多试样法)》(eqv iso 812:2011;

[0126]

iso 11346:2014《rubber,vulcanized or thermoplastic-estimation of life-time and maximum temperature of use from an arrhenius plot》;

[0127]

gb/t 7755.1-2018《硫化橡胶或热塑性橡胶透气性的测定第1部分:压差法》(eqv iso 2782-1:2012,neq)

[0128]

gb 4806.11-2016《食品接触用橡胶材料及制品》;

[0129]

gb/t 532-2008《硫化橡胶与织物粘合强度的测定(neq iso 36:2005);

[0130]

hg/t 2580-2008《橡胶或塑料涂覆织物拉伸强度和扯断伸长率的测定》(eqv iso 1421:1977)。

[0131]

本发明所涉及碳钢盾51及其它碳钢的表面重防腐方案:

[0132]

碳钢的表面重防腐方案如表4,防腐性能如表5:

[0133]

表4碳钢的表面重防腐方案

[0134]

涂层产品名干膜厚度dft:μm注热喷锌锌粉80~120 底漆环氧富锌40~80 中涂层环氧云母铁中间漆60~80玻璃鳞片面漆氟碳面漆40~60超强抗紫外线

[0135]

表5涂料防腐性能

[0136][0137]

本发明涉及碳钢盾51及其它碳钢的表面重防腐的测试方法:

[0138]

gb/t 9793-2012《热喷涂金属和其他无机覆盖层锌、铝及其合金》(eqv iso 2063:2005idt);

[0139]

hg/t 3668-2009《富锌底漆》(eqv jis k 5552:2002

ジンクリッチプライマー

);

[0140]

hg/t 4340-2012《环氧云铁中间漆》(eqv jis k 5555:2002

エポキシ

樹脂雲母状酸化鉄塗料);

[0141]

hg/t 3792-2005《交联型氟树脂涂料》(eqv jis k 5659:2008鋼構造物用耐候性塗料);

[0142]

sl 105-2007《水工金属结构防腐蚀规范》。

[0143]

本发明的模块式气盾坝现场安装应用如下:

[0144]

1、控制房室内安装

[0145]

1)参见附图1将充气系统1装入控制房内;

[0146]

2)参见附图1和附图7将手动控制输送系统2的汇流排23和除冰防冰装置6的除冰气管6a连接在主管道21上,汇流排23包括并连数组的支管道23a,支管道23a上串联着球阀22、压力传感器31、比例阀24、压力表25;汇流排23是装在一个称之为手动控制柜中;除冰防冰装置6的系列组件球阀22、比例阀24、压力表25和压力传感器31同时装入;

[0147]

3)参见附图1和附图8将自动控制系统3的逻辑控制程序和远程监控系统4/scada组装入一个控制柜内,称之为自控柜,将自控柜安装在控制房内。

[0148]

2、控制房外安装

[0149]

1)参见附图1和附图2将主锚固定位模板53d、根部埋件53b、楔部埋件53c、主锚固螺栓排53a与钢筋笼一同设置,一次性用混凝土浇筑主锚固基础。混凝土有强度后取下主锚固定位模板53d,完成主锚固系统53预埋安装;侧墩板59预埋在模块式气盾坝的两个终端水道岸边;

[0150]

2)参见附图1、附图7、附图8及附图9将主管道21和各种信号线及信号线穿管预埋于地下;

[0151]

3)参见附图1和附图3在主锚固螺栓排53a的螺杆上,用楔形压板54通过柔性铰链盖板55、盾板轴51e及螺栓将橡胶气囊52(楔形边)和钢盾51安装上;

[0152]

4)参见附图1将水位传感器32安装到模块式气盾坝上,其中雷达水位传感器l2吊挂设置在水面上,如采用水下水位传感器l1则设置在水下;

[0153]

5)参见附图1将角度仪33按气盾坝模块单元数量分别安装在每组盾板61上;

[0154]

6)参见附图1将数个视频监控器34安装到需视频监控处的上方;

[0155]

7)参见附图9将蘑菇型单向弹性曝气头6b、曝气头底座6c安装到模块式气盾坝的迎水边地面上;

[0156]

参见附图1~附图3和附图7、附图8、附图9,通过主管道21连接气路所涉及的组件,通过信号线连接的所涉及的组件,完成模块式气盾坝安装。

[0157]

实施例1

[0158]

某地区内河入海口,建造一座挡水3.5米、长110米气盾坝,采用了本发明的模块式气盾坝。

[0159]

参见附图及上述具体实施方式说明本实施例。

[0160]

所述水位传感器32为设置在水面上的雷达水位传感器l2;

[0161]

所述主锚固螺栓排53a为316l不锈钢;

[0162]

所述楔形压板54;

[0163]

所述橡胶气囊52尺寸为10m(l)

×

3.5(h),即长宽比等于2.85;

[0164]

所述橡胶气囊52的外层耐候胶片52d材料是三元乙丙橡胶,其100份的三元乙丙橡胶的混炼胶中加入3份的四脚状氧化锌晶须及7份的金红石型钛白粉;

[0165]

所述钢盾51为316l不锈钢;

[0166]

所述汇流排23为11组模块单元/11条支管道23a。

[0167]

该模块式气盾坝充分升顶的运行压力为0.12mpa,仅为气温变化适当补气或卸少许压力。

[0168]

比较例1

[0169]

建造一座挡水3.5米、长80米气盾坝。

[0170]

水下水位传感器l1;

[0171]

手动及自动控制系统2、3,10组气囊52和钢盾51统一控制;

[0172]

主锚固螺栓为单根碳钢,二期浇筑混凝土;

[0173]

钢盾51为防腐的碳钢,热喷锌80μm、环氧富锌40μm、环氧云母铁中间漆60μm、氯磺

化聚乙烯面漆60μm;

[0174]

气盾坝为楔形压板54形式;

[0175]

橡胶气囊52尺寸为7.94m(l)

×

3.5(h),即长宽比等于2.27;

[0176]

橡胶气囊52的外层耐候胶片52d材料是三元乙丙橡胶70% 天然橡胶30%并用;

[0177]

橡胶气囊52生产工艺为平板硫化机分段硫化工艺;

[0178]

橡胶气囊52所用骨架材料为帘布。

[0179]

该气盾坝初始调试升坝时,个别气囊需要0.3mpa的压力,即此时整体压力为0.3mpa,有部分橡胶气囊52漏气及气泡,被更换或修补;

[0180]

充分升顶的运行压力为0.19mpa,有气囊漏气或慢撒气现象,需频繁补气/压,气盾坝顶端(过水面)很难调平,不在一条直线。

[0181]

运行1年后,橡胶气囊52有起泡现象;氯磺化聚乙烯面漆有脱落、开裂细纹现象。

[0182]

表6硫化胶性能

[0183][0184]

表6氯磺化聚乙烯面漆防腐性能

[0185]

性能氯磺化聚乙烯面漆附着力(划格法),级≤0耐冲击性,cm≥50柔韧性,mm≤1耐酸碱盐性(30d)不起泡、不生锈、不脱落耐湿热(7d)不起泡、不生锈、不脱落耐候性(经广州地区个月天然曝晒)≤ 失光,级3变色,级3粉化,级2裂纹,级1

[0186]

测试方法:hg/t 2661-1995《氯磺化聚乙烯防腐涂料(双组分)》

[0187]

对比实施例1与比较例1,可以看出:

[0188]

1)热压罐生产橡胶气囊52整体硫化工艺对比平板硫化机生产工艺及橡胶材料配伍涉及的胶料的硬度等性能对比,可以看出:橡胶气囊52产品的致密性、柔韧性、整体性、质量好,而平板硫化机分段硫化生产工艺,难以保证橡胶气囊52产品的柔韧性、强度、质量及整体性;

[0189]

2)本发明的橡胶气囊52的连续性增强骨架纤维帘线蚕茧式结构,对比用帘布的搭接结构,无论是整体橡胶气囊52的柔韧性、强度、耐老化性及使用寿命无法比拟的;众所周知,橡胶气囊52的强度由增强骨架纤维提供,而橡胶材料提供的是弹性和气密性;

[0190]

3)橡胶气囊长度与宽度(挡水高)比在2.5以上,减小了气盾坝运行压强,提高了气盾坝运行的可靠性和安全性;

[0191]

4)每个橡胶气囊52(单元模块)单独控制,实时性好、运行同步;

[0192]

5)本发明的主锚固系统53与传统的单根主锚固螺栓的方式对比,保证了主螺栓的精准定位、省略了二期浇筑混凝土、减轻了施工繁琐复杂性、人为因素影响及劳动强度;

[0193]

6)综合本发明的多项有益效果,消除了气囊漏气或慢撒气及提高了气盾坝整体稳定性、可靠性和安全性。

[0194]

实施例2

[0195]

建造一座挡水2.5米、长40米模块式气盾坝,按实施例1。

[0196]

所述水位传感器32为水下水位传感器l1;

[0197]

所述主锚固螺栓排53a为304不锈钢;

[0198]

所述楔形压板54;

[0199]

所述橡胶气囊52尺寸为10m(l)

×

2.5(h),即长宽比等于4.0;

[0200]

所述橡胶气囊52的外层耐候胶片52d材料是三元乙丙橡胶,其100份的三元乙丙橡胶的混炼胶中加入5份的四脚状氧化锌晶须及5份的金红石型钛白粉;

[0201]

所述钢盾51为304不锈钢;

[0202]

所述汇流排23为4组模块单元/4条支管道23a。

[0203]

该模块式气盾坝充分升顶的运行压力为0.060mpa,仅为气温变化适当补气或卸少许压力。

[0204]

实施例3

[0205]

建造一座挡水2.5米、长35米模块式气盾坝,按实施例1。

[0206]

所述主锚固螺栓排63a为碳钢;

[0207]

所述橡胶气囊52尺寸为8.75m(l)

×

2.5(h),即长宽比等于3.5;

[0208]

所述橡胶气囊52的外层耐候胶片52d材料是三元乙丙橡胶,其100份的三元乙丙橡胶的混炼胶中加入4份的四脚状氧化锌晶须及6份的金红石型钛白粉;

[0209]

所述钢盾51为重防腐的碳钢,热喷锌120μm、环氧富锌40μm、环氧云母铁中间漆60μm、氟碳面漆60;

[0210]

所述汇流排23为4组模块单元/4条支管道23a。

[0211]

该模块式气盾坝充分升顶的运行压力为0.061mpa,仅为气温变化适当补气或卸少许压力。

[0212]

比较例2

[0213]

建造一座挡水2.5米、长35米气盾坝,按对比例1。

[0214]

手动及自动控制系统,8组气囊52和钢盾统一控制;

[0215]

钢盾51为防腐的碳钢,热喷锌120μm、环氧富锌40μm、环氧云母铁中间漆60μm、丙烯酸聚氨酯面漆60μm;

[0216]

气盾坝为平板型上下压板形式,即气囊为穿孔锚固;

[0217]

橡胶气囊52尺寸为4.37m(l)

×

2.5(h),即长宽比等于1.75;

[0218]

橡胶气囊52的外层耐候胶片52d材料是三元乙丙橡胶80% 天然橡胶20%并用;

[0219]

橡胶气囊52生产工艺为平板硫化机工艺;

[0220]

橡胶气囊52所用骨架材料为帆布。

[0221]

该气盾坝充分升顶的运行压力为0.12mpa,有气囊漏气或慢撒气现象,需比较频繁补气/压。

[0222]

调试时,有个别橡胶气囊52从穿孔处撕裂现象;气盾坝顶端(过水面)很难调平,不在一条直线。

[0223]

运行1年后,橡胶气囊52有起泡现象;丙烯酸聚氨酯面漆有脱落、开裂细纹现象。

[0224]

表7丙烯酸聚氨酯面漆防腐性能

[0225]

性能丙烯酸聚氨酯面漆附着力(划格法),级≤1耐冲击性,cm≥50柔韧性,mm≤1耐盐雾性(1000h)不起泡、不生锈、不开裂耐人工气候老化性(1000h)不起泡、不生锈、不开裂耐酸碱性(168h)无异常

[0226]

测试方法:hg/t 2454-2006《溶剂型聚氯酯涂料(双组分)》

[0227]

对比实施例1~3与比较例2,可以看出:

[0228]

1)平板硫化机生产橡胶气囊52工艺,易分层起泡;

[0229]

2)气囊的增强骨架纤维材料52c采用帆布、胶料力学强度及硬度高,但气囊僵硬、层间粘结不好,易分层及气囊柔韧性差,运行压力高;

[0230]

3)橡胶气囊52的长宽比小于2.5,气囊受到较大的压强,气盾坝运行压力大;

[0231]

4)所有橡胶气囊52总体控制效果不好;

[0232]

5)穿孔锚固方式,易撕裂橡胶气囊52;

[0233]

6)单根主锚固螺栓在安装施工较繁琐复杂,需二期浇筑混凝土,难以保证主螺栓的精准定位,人为因素影响很大及劳动强度高;

[0234]

7)丙烯酸聚氨酯面漆在湿热及紫外强照射等苛刻环境中,防腐能力不足。橡胶气囊52的长宽比合理性分析:

[0235]

·

橡胶气囊长宽比合理性分析

[0236]

表8橡胶气囊长宽比合理性分析

[0237][0238]

当气囊长宽比(l/h)在2.5,气囊有67.3%长度上承担钢盾及水压力(气囊宽度=挡水高度度,宽度等于3米),承担压力的有效宽度约40%,即气囊26.9%面积承担压力;宽度一定时,在一定的长度范围内,气囊升到设计高度所需的压力反比于气囊长度。工程案例也可看到气囊的实际工作状况及效果。

[0239]

本发明一种模块式气盾坝的功能性强及可靠性好,安装及运行简易,实时性好、故障率低、实用性强、使用寿命长、景观效果好及生态及环境友好,挡水防汛效果好;生产工艺简便。

[0240]

本发明形成新的经济增长点,对水利水电挡水防洪设施的相关理论和材料的应用的发展有借鉴作用,具有重要的社会效益和经济效益。

[0241]

上述实施例为本发明较佳的代表性实施方式,但本发明并不受上述实施例的限制,其它的任何未背离本发明的实质及原理下所作的改变、修饰、替代、组合、简化均为等效的置换方案,均应包含在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。