1.本实用新型涉及混凝土浇筑技术领域,特别是涉及一种轨道槽钢模板装置。

背景技术:

2.目前,码头工程根据其实际用途设计有门机等机械设备,门机轨道安置的轨道槽基本均在码头建设过程中采用混凝土现浇的方式施工。钢轨螺栓在混凝土浇筑前预埋。目前,现有的u型轨道槽钢模板是在u型轨道槽钢模板底部按照预埋螺栓尺寸进行开孔,轨道梁钢筋绑扎完成后通过测量、放线将u型轨道槽钢模板固定在设计位置上,预埋螺栓从侧边由工人手动插入预订位置。浇筑完成后使用千斤顶顶升u型轨道槽钢模板进行拆模。由于为适应门机自重及施工荷载等,门机轨道的配筋相对较多,因此此种从侧面人工插入预埋螺栓效率极低。同时,上开口与底口宽度一致的情况下,混凝土浇筑完成后模板拆卸耗时较多,使用千斤顶拆卸慢且容易顶坏u型轨道槽钢模板。

技术实现要素:

3.本实用新型的目的在于提供一种轨道槽钢模板装置,以达到提高轨道槽浇筑施工效率,同时避免顶坏u型轨道槽钢模板的目的。

4.本实用新型所提供的轨道槽钢模板装置,包括u型轨道槽,其特征是,所述u型轨道槽与门机轨道相适配,u型轨道槽内设置有限位槽钢,u型轨道槽的底板上设置有定位孔,u型轨道槽底板中轴线上设置有顶升孔;所述限位槽钢上设置有顶升螺栓,顶升螺栓的底部设置有与顶升孔相适配的顶升盖板;所述定位孔上设置有与之适配的定位孔盖。

5.进一步,所述u型轨道槽的两个侧壁上部之间设置有加强槽钢,两个加强槽钢之间设置有紧涨器。

6.进一步,所述加强槽钢的上端对称设置有吊鼻。

7.进一步,所述定位孔盖的中间设置有定位螺母,定位孔盖的侧边设置有撬动螺母。

8.进一步,所述顶升螺栓设置在限位槽钢中间的限位空间内,顶升螺栓的底部可拆卸设置有顶升盖板。

9.进一步,所述u型轨道槽前端设置有限位堵漏条。

10.进一步,所述定位孔呈两列对称设置在u型轨道槽的底板上。

11.进一步,所述u型轨道槽的两个侧壁底部之间的距离比两个侧壁顶部之间的距离小2cm。

12.本实用新型所提供的轨道槽钢模板装置,与现有技术相比,具有以下有益效果:

13.1、u型轨道槽的底板上设置有定位孔,可以通过u型轨道槽的底板上的定位孔从上部插入预埋螺栓,不需要施工人员从侧面徒手插入预埋螺栓,提高轨道槽浇筑施工效率。同时,定位孔盖将预埋螺栓位置限定在设计位置,确保预埋螺栓在施工过程中不会发生偏移。

14.2、u型轨道槽底板中轴线上设置有顶升孔,u型轨道槽内设置有限位槽钢,限位槽钢上设置有顶升螺栓,顶升螺栓的底部设置有与顶升孔相适配的顶升盖板,通过限位槽钢

固定顶升螺栓,混凝土浇筑完成后移开顶升盖板,旋转顶升螺栓,顶升螺栓通过u型轨道槽的底板上的顶升孔后,顶在已具备强度的混凝土上,使u型轨道槽的底板与成型混凝土脱离,避免传统工艺中使用千斤顶顶坏u型轨道槽钢模板。

15.因此,本实用新型具有提高预埋螺栓定位的准确性,提高轨道槽浇筑施工效率,同时避免传统工艺中使用千斤顶顶坏u型轨道槽钢模板的积极效果。

附图说明

16.附图部分公开了本实用新型具体实施例,其中,

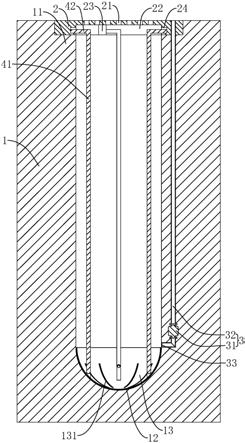

17.图1为本实用新型的结构示意图;

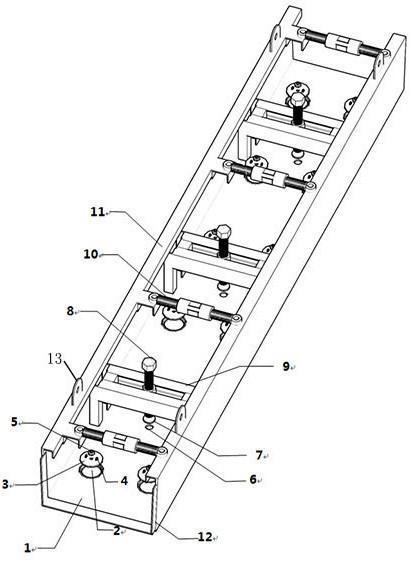

18.图2为本实用新型的定位孔和定位孔盖的结构示意图;

19.图3为本实用新型的紧涨器的安装结构示意图;

20.图4为本实用新型的限位槽钢和顶升螺栓的结构示意图;

21.图中:1、u型轨道槽;2、定位孔;3、定位孔盖;4、撬动螺母;5、定位螺母;6、顶升孔;7、顶升盖板;8、顶升螺栓;9、限位槽钢;10、紧涨器;11、加强槽钢;12、限位堵漏条;13、吊鼻。

具体实施方式

22.如图1-4所示,本实用新型所提供的轨道槽钢模板装置,包括u型轨道槽1,u型轨道槽与门机轨道相适配,u型轨道槽1内设置有限位槽钢9,u型轨道槽1的底板上设置有定位孔2,u型轨道槽1底板中轴线上设置有顶升孔6;限位槽钢9上设置有顶升螺栓8,顶升螺栓8的底部设置有与顶升孔6相适配的顶升盖板7;定位孔2上设置有与之适配的定位孔盖3。

23.本实用新型在使用时,首先,通过正常u型轨道槽钢模板支立流程定位,支立u型轨道槽1。通过定位孔2将预埋螺栓放置预定位置,调节预留长度后使用定位盖板3套入预埋螺栓,拧紧定位螺母5固定预埋螺栓。然后,放置顶升盖板7,向下旋转顶升螺栓8至顶升盖板7不可移动即可。再后,进行轨道槽混凝土浇筑。最后,混凝土达到拆模强度后,旋转定位螺母5,取下定位孔盖3。然后向上旋转顶升螺栓8,取出顶升盖板7后向下旋转顶升螺栓8,将顶升螺栓定在成型混凝土面层上,使u型轨道槽1的底板与成型混凝土脱离。与现有的u型轨道槽钢模板相比较,可以提高门机轨道的u型轨道槽钢模板拆卸的便利性,便于拆除模板,减少拆模的时间,提高拆模效率,提高轨道槽浇筑施工效率,同时避免传统工艺中使用千斤顶顶坏u型轨道槽钢模板。

24.上述u型轨道槽1的两个侧壁上部之间设置有加强槽钢11,两个加强槽钢11之间设置有紧涨器10。当通过正常u型轨道槽钢模板支立流程定位,支立u型轨道槽1。通过定位孔2将预埋螺栓放置预定位置,调节预留长度后使用定位盖板3套入预埋螺栓,拧紧定位螺母5固定预埋螺栓时,调整紧涨器10,确保轨道槽1的两个侧壁底部之间的距离比两个侧壁顶部之间的距离小2cm。然后,放置顶升盖板7,向下旋转顶升螺栓8至顶升盖板7不可移动即可。再后,进行轨道槽混凝土浇筑。最后,混凝土达到拆模强度后,旋转定位螺母5,取下定位孔盖3,旋转紧涨器10使u型轨道槽模板1顶部收紧,模板侧壁与成型混凝土分离。然后向上旋转顶升螺栓8,取出顶升盖板7后向下旋转顶升螺栓8,将顶升螺栓定在成型混凝土面层上,使u型轨道槽1的底板与成型混凝土脱离。加强槽钢11焊接在u型轨道槽1的两个侧壁上部。紧涨器10可以使u型轨道槽1侧壁脱离成型混凝土,减少u型轨道槽1拆除过程中侧壁与混凝

土粘结力对u型轨道槽钢模板拆除造成的阻力。

25.上述加强槽钢11的上端对称设置有吊鼻13。吊鼻13焊接在加强槽钢11的上端,方便起吊拆除u型轨道槽模板。

26.上述定位孔盖3的中间设置有定位螺母5,定位孔盖3的侧边设置有撬动螺母4。撬动螺母4焊接在定位孔盖3的侧边,定位孔盖3搭配定位螺母5的设计,可利用定位孔2从u型轨道槽钢模板上部插入预埋螺栓,然后旋转套入定位孔盖3进行初步限位,拧紧定位螺母5将预埋螺栓位置固定在设计位置,免去从侧面预埋螺栓和对螺栓二次定位的工序。拆除u型轨道槽1时拧下定位螺母5,使用撬棒轻撬撬动螺母4即可使定位孔盖3与混凝土分离,方便取下定位孔盖3。

27.上述顶升螺栓8设置在限位槽钢9中间的限位空间内,顶升螺栓8的底部可拆卸设置有顶升盖板7。限位槽钢9内设置顶升螺栓,顶升螺栓通过限位槽钢限制其相对位置,在使用紧涨器10使u型轨道槽1侧边脱离混凝土后,旋转顶升螺栓,可以使u型轨道槽1的底板脱离成型混凝土,降低u型轨道槽钢模板拆除过程中受到的底部粘聚力。

28.上述u型轨道槽1前端设置有限位堵漏条12。限位堵漏条12焊接在u型轨道槽1前端,限位堵漏条12可以避免混凝土浇筑过程中,混凝土浆从两个u型轨道槽钢模板缝隙中流出,影响表观质量和u型轨道槽钢模板使用寿命。

29.上述定位孔2呈两列对称设置在u型轨道槽1的底板上,可以提高预埋螺栓定位的准确性。

30.上述u型轨道槽1的两个侧壁底部之间的距离比两个侧壁顶部之间的距离小2cm。u型轨道槽1呈倒梯形结构,在紧涨器10收紧、顶升螺栓8顶升后,u型轨道槽基本完全脱离成型混凝土,使用机械设备起吊吊鼻13即可轻松拆除u型轨道槽。

31.上述所用紧涨器10为市面常见器件,买回使用时仅需按照一同购回的使用说明书连接即可进行使用,故在此不再赘述。

32.本实用新型所述的技术方案并不限制于本实用新型所述例的范围内,本实用新型未详尽描述的技术内容均为公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。