1.本发明涉及金属数控车削的研究领域,特别涉及一种适用于并片非圆车削控制系统的伺服控制方法及系统。

背景技术:

2.非圆截面零件是截面为非圆形的各种机械零件的总称,普通车床一般是车削截面轮廓为圆形的零件,而非圆车削则是根据主轴的转动角度控制刀具在工件径向上的往复运动从而加工出非圆形的横截面外轮廓,其径向运动与主轴转动执行严格同步,尤为适合非圆截面零件加工。当前一些高端3c智能终端产品的外观设计广泛采用金属大曲率弧形背板和圆弧倒角,将3c背板并片滚筒式安装并实现非圆车削的加工方式将极大的提高了加工效率,同时设备较为简单,极大的降低了设备成本、减少了设备的维护工作,从而极大的降低了整个金属弧面背板的加工成本。目前,大多的研究与专利均是针对单一非圆零件提出非圆截面车削系统和控制方法,如cn101406964a提供一种数控车床的非圆切削装置包括刀架、固定有刀具的刀夹、位移传感器、主轴编码器、执行器和控制器,其控制方法中在所述控制器采用基于免疫响应理论模型的免疫控制方法用于消除外部干扰;cn103817561a提供了非圆表面精密车削的二维控制装置及控制方法,装置包括刀架、刀具安装台、控制器、主轴编码器、振动传感器和刀具,其控制方法为根据主轴编码器反馈位置跟随控制音圈电机进给的非圆车削模式实现非圆精密加工的二维控制,提高了非圆精密车削的加工精度,且在高频响的前提下控制装置的输出线性好、可控性好。基于并片安装的非圆车削其加工装置可以参考现有的快速刀具伺服方案,但其控制系统的伺服控制方案必须更贴合并片车削模型与工艺,重新进行研究。

3.鉴于以上分析,并片滚筒式非圆车削的新加工方式极大的提高加工效率,但目前的研究与专利均是针对单一非圆零件提出非圆截面车削系统和控制方法,对并片非圆车削并不完全适合。

技术实现要素:

4.本发明的主要目的在于克服现有技术的缺点与不足,提供一种基于纹理上下文约束的视觉词汇的图像超分辨率方法,本发明在非圆车削控制系统基础上提出新的非圆车削伺服控制方法,首先采用pid/pi/pi的位置环、速度环和电流环进行基本伺服控制,接着根据并片非圆车削的特殊加工形式在位置环加入速度加速度前馈控制策略和基于并片非圆轮廓车削模型的动力学补偿控制策略,有效解决并片非圆车削中对直线电机的高频高速高加速伺服控制难题,使产品的轮廓精度和表面粗糙度完全达到加工设计要求。

5.本发明的第一目的在于提供一种适用于并片非圆车削控制系统的伺服控制方法;

6.本发明的第二目的在于提供适用于并片非圆车削控制系统。

7.本发明的目的通过以下的技术方案实现:

8.一种适用于并片非圆车削控制系统的伺服控制方法,包括以下步骤,

9.建立并片非圆车削控制系统中的直线电机平台数学模型;

10.根据所述直线电机平台数学模型,针对并片非圆车削高精度高速往返切削建立三环传递函数;即负责横向非圆进给的直线电机采用pid/pi/pi伺服三环基本控制策略;

11.根据并片非圆车削的并片外圆轮廓车削加工形式在三环控制的位置环加入速度加速度前馈控制策略,得到基于速度加速度前馈控制的系统控制传递函数;

12.在三环控制的位置环加入基于并片非圆轮廓车削模型的动力学补偿控制策略,得到系统整体传递函数;

13.通过所述系统整体传递函数,得到本非圆车削控制系统中负责横向非圆进给车削的直线电机的输出值,完成伺服控制。

14.进一步地,所述直线电机平台数学模型,具体如下:

[0015][0016]

式中,kf是直线电机力常数,l是直线电机电枢电感,m是直线电机移动质量,r是直线电机电枢电阻,b是粘滞摩擦系数,s为拉普拉斯变换后复空间变量,其物理意义对应为实空间的时间,单位为ms。

[0017]

进一步地,所述三环传递函数为pid/pi/pi的三环传递函数;所述三环基本控制策略具体为负责横向非圆进给的直线电机分别采用pid/pi/pi的伺服电流环、速度环和位置环基本控制策略。

[0018]

进一步地,所述负责横向非圆进给的直线电机采用pid/pi/pi伺服三环基本控制策略,pid/pi/pi的三环传递函数具体如下:

[0019][0020]

式中,k

ip

为电流环比例系数,k

ii

为电流环积分系数;k

vp

为速度环比例系数,k

vi

为速度环积分系数;k

pp

为位置环比例系数,k

pi

为位置环积分系数,k

pd

为位置环微分系数,kf是直线电机力常数,l是直线电机电枢电感,m是直线电机移动质量,r是直线电机电枢电阻,b是粘滞摩擦系数,s为拉普拉斯变换后复空间变量,其物理意义对应为实空间的时间,单位为ms。

[0021]

进一步地,在三环控制的位置环加入速度加速度前馈控制策略,具体为:在三环控制的位置环控制中加入速度和加速度前馈控制,得到基于速度加速度前馈控制的系统控制传递函数。

[0022]

进一步地,所述在三环控制的位置环加入基于并片非圆轮廓车削模型的动力学补偿控制策略,具体为:基于速度加速度前馈控制的系统控制传递函数的基础上,在三环控制的位置环控制中加入基于并片非圆轮廓车削模型的动力学补偿控制,得到系统整体传递函数。

[0023]

进一步地,所述系统控制传递函数,具体为:在三环控制的位置环控制中加入速度前馈控制k

vf

和加速度前馈控制k

af

,得到系统控制传递函数g

ry

(s)如下:

[0024][0025]

其中,k

af

是加速度前馈系数,k

vf

是速度前馈系数,gv(s)则是三环控制中速度环传

递函数;

[0026][0027]

其中,a0=kfk

vikii

,a1=bk

ii

kf(k

ipkvi

k

vpkii

),a2=br mk

ii

bk

ip

kf(ke k

vpkip

),a3=mr bl mk

ip

,a4=ml,b0=kfk

vikii

,b1=kf(k

vikip

k

vpkii

),b2=kfk

vpkip

,a,b,c,d分别作为三环表达式g

pid

(s)中的一个多项式,其中,a0=kfk

vikii

表示a0是kfk

vikii

这三个参数的乘积代入到g

pid

(s)中;k

ip

为电流环比例系数,k

ii

为电流环积分系数;k

vp

为速度环比例系数,k

vi

为速度环积分系数;k

pp

为位置环比例系数,k

pi

为位置环积分系数,k

pd

为位置环微分系数,kf是直线电机力常数,l是直线电机电枢电感,m是直线电机移动质量,r是直线电机电枢电阻,b是粘滞摩擦系数;

[0028][0029]

其中,g

p

是三环控制中位置环传递函数,k

pp

为位置环比例系数,k

pi

为位置环积分系数,k

pd

为位置环微分系数。

[0030]

进一步地,所述建立基于并片非圆轮廓车削动力学补偿传递函数,具体为:在三环控制的位置环中加入基于并片非圆轮廓车削模型的动力学补偿控制,建立基于并片非圆轮廓车削动力学补偿传递函数;

[0031]

建立可估计扰动tc(s)和输出v(s)的传递函数g

dy

(s),具体如下:

[0032][0033]

其中:ki=k

ip

s k

ii

,gc(s)为可预估的切削干扰力的动力学补偿传递函数,kf是直线电机力常数,l是直线电机电枢电感,m是直线电机移动质量,r是直线电机电枢电阻,b是粘滞摩擦系数;

[0034]

建立动力学补偿传递函数gc(s)

[0035]

根据补偿原则设:

[0036]

gc(s)kfk

i-k

i-(ls2 rs)=0,

[0037]

则有:

[0038][0039]

建立可预估切削干扰力的动力学模型tc(s)

[0040]

tc(s)根据切削模型和切削力公式计算如下:

[0041]

tc(s)=k

fp

·

x(s)

xfp

·fyfp

·

(60(2π(r-x(s))n/1000))

nfp

[0042]

式中,k

fp

为刀具材质、工件材质对切削分力的影响系数,xfp为背吃刀量对切削分力的影响系数,yfp为进给量对切削分力的影响系数,nfp为切削速度对三向切削分力的影响系数,x为吃刀量,f为进给速度,r为工件回转半径,n为主轴转速;

[0043]

建立动力学补偿的系统输入ic(s)

[0044]

最终,建立得到可预估切削干扰力tc(s)经过动力学补偿的系统输入;

[0045][0046]

进一步地,所述建立基于速度加速度前馈控制策略和基于并片非圆轮廓车削模型的动力学补偿控制策略的系统整体传递函数,具体为:

[0047][0048]

其中,r(s)为已知的系统输入,k

af

是加速度前馈系数,k

vf

是速度前馈系数,gv(s)则是三环控制中速度环传递函数,g

p

是三环控制中位置环传递函数,ic(s)为动力学补偿的系统输入。

[0049]

本发明的第二目的通过以下技术方案实现:

[0050]

一种适用于并片非圆车削控制系统,其特征在于,包含上位机模块、控制器模块、io执行元件模块、x轴伺服与电机模块、z轴伺服与电机模块、s主轴伺服与电机模块、u轴非圆车削直线电机模块;上位机模块与控制器模块采用网络连接;控制器模块通过信号电线与io执行元件模块连接,并以数字量电压信号控制io执行元件模块;控制器模块分别与x轴伺服电机模块和z轴伺服电机模块连接,并以脉冲方向方式控制x轴伺服电机模块和z轴伺服电机模块;控制器模块通过信号电缆与s主轴伺服电机模块的伺服驱动器连接,并以模拟量电压信号控制s主轴伺服电机;控制器模块通过网线电缆与u轴直线电机模块的伺服驱动器连接,并以ethercat总线方式控制u轴直线电机;所述控制器模块包含io控制模块、运动插补器、非圆车削高频进给控制器;io控制模块用于外部输入信号的采集与控制信号的输出;运动插补器用于z、x轴的运动插补及s轴的模拟量输出控制;非圆车削高频进给控制器用于根据当前z轴和s轴的实时位置读取上位机下载的背板并行非圆车削轨迹数据进行高速高精高频进给运动。

[0051]

本发明与现有技术相比,具有如下优点和有益效果:

[0052]

本发明所述的非圆车削伺服控制方法,首先采用pid/pi/pi的位置环、速度环和电流环进行基本伺服控制,接着根据并片非圆车削的特殊加工形式在位置环加入速度加速度前馈控制策略和基于并片非圆轮廓车削模型的动力学补偿控制策略,有效解决并片非圆车削中对直线电机的高频高速高加速伺服控制难题,使产品的轮廓精度和表面粗糙度完全达到加工设计要求。

附图说明

[0053]

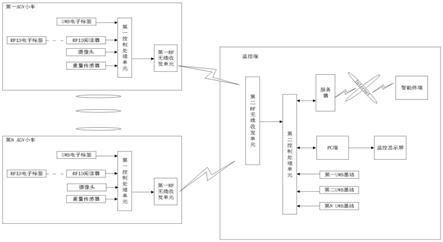

图1是本发明所述一种适用于并片非圆车削控制系统的伺服控制方法的方法流程图;

[0054]

图2是本发明实施例1中基于速度加速度前馈控制策略和基于并片非圆轮廓车削模型的动力学补偿控制策略图;

[0055]

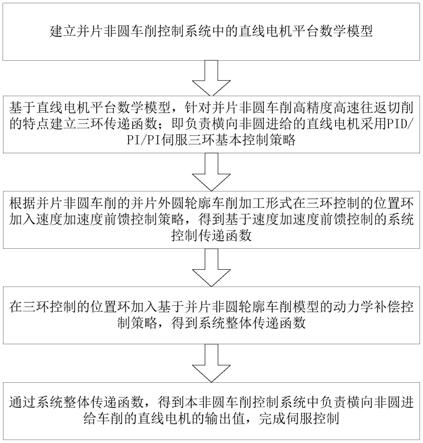

图3是本发明所述一种适用于并片非圆车削控制系统结构图;

[0056]

图4是本发明所述实施例2中并片非圆车削加工工艺图。

[0057]

附图中,1-上位机模块、2-控制器模块、21-io控制模块、22-运动插补器、23-非圆车削进给控制器、31-io执行元件模块、32-x轴伺服电机模块、33-z轴伺服电机模块、34-s主

轴伺服电机模块、35-u轴直线电机模块。

具体实施方式

[0058]

下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0059]

实施例1

[0060]

一种适用于并片非圆车削控制系统的伺服控制方法,如图1所示,包括以下步骤:

[0061]

建立并片非圆车削控制系统中的直线电机平台数学模型;

[0062]

根据所述直线电机平台数学模型,针对并片非圆车削高精度高速往返切削建立三环传递函数;即负责横向非圆进给的直线电机采用pid/pi/pi伺服三环基本控制策略;

[0063]

根据并片非圆车削的并片外圆轮廓车削加工形式在三环控制的位置环加入速度加速度前馈控制策略,得到基于速度加速度前馈控制的系统控制传递函数;

[0064]

在三环控制的位置环加入基于并片非圆轮廓车削模型的动力学补偿控制策略,得到系统整体传递函数;

[0065]

通过所述系统整体传递函数,得到本非圆车削控制系统中负责横向非圆进给车削的直线电机的输出值,完成伺服控制。具体如下:

[0066]

所述方法采用pid/pi/pi的位置环、速度环和电流环对负责非圆车削的直线电机进行基础伺服控制,接着根据并片非圆车削的特殊加工形式在位置环加入速度加速度前馈控制策略和基于并片非圆轮廓车削模型的动力学补偿控制策略,如图2所示;所述控制方法在非圆车削控制系统的控制器模块2中的非圆进给处理子模块23中实现;

[0067]

所述的并片非圆车削伺服控制方法包含以下步骤:

[0068]

s1:建立并片非圆车削控制系统中直线电机平台的数学模型gm为:

[0069][0070]

式中,kf是直线电机力常数,l是直线电机电枢电感,m是直线电机移动质量,r是直线电机电枢电阻,b是粘滞摩擦系数,s为拉普拉斯变换后复空间变量,其物理意义对应为实空间的时间,单位为ms;

[0071]

s2:基于以上直线电机平台模型,针对并片非圆车削高精度高速往返切削的特点建立采用pid/pi/pi的三环传递函数;

[0072][0073]

式中,k

ip

为电流环比例系数,k

ii

为电流环积分系数;k

vp

为速度环比例系数,k

vi

为速度环积分系数;k

pp

为位置环比例系数,k

pi

为位置环积分系数,k

pd

为位置环微分系数,kf是直线电机力常数,l是直线电机电枢电感,m是直线电机移动质量,r是直线电机电枢电阻,b是粘滞摩擦系数,s为拉普拉斯变换后复空间变量,其物理意义对应为实空间的时间,单位为ms,其他参数如下,

[0074]

a0=kfk

vikii

[0075]

a1=bk

ii

kf(k

ipkvi

k

vpkii

)

[0076]

a2=br mk

ii

bk

ip

kf(ke k

vpkip

)

[0077]

a3=mr bl mk

ip

[0078]

a4=ml

[0079]

b0=kfk

vikii

[0080]

b1=kf(k

vikip

k

vpkii

)

[0081]

b2=kfk

vpkip

[0082]

c0=k

pi

b0[0083]

c1=k

pp

b0 k

pi

b1[0084]

c2=a0 k

pp

b1 k

pi

b2 k

pd

b0[0085]

c3=a1 k

pp

b2 k

pd

b1[0086]

c4=a2 k

pd

b2[0087]

c5=a3[0088]

c6=a4[0089]

d0=k

pi

b0[0090]

d1=k

pp

b0 k

pi

b1[0091]

d2=k

pp

b1 k

pi

b2 k

pd

b0[0092]

d3=k

pp

b2 k

pd

b1[0093]

d4=k

pp

b2[0094]

在这里,a,b,c,d仅是作为三环表达式g

pid

(s)中的一个多项式,并没有特殊含义,如a0=kfk

vikii

,表示a0是kfk

vikii

这三个参数的乘积代入到g

pid

(s)中而已;

[0095]

s3:以上为本发明基于非圆车削控制系统中负责横向非圆进给的直线电机采用的pid/pi/pi伺服三环基本控制策略,在此基础上根据并片非圆车削的特殊加工形式在位置环加入速度加速度前馈控制策略和基于并片非圆轮廓车削模型的动力学补偿控制策略;

[0096]

s4:在位置环控制中加入速度和加速度前馈控制,提高系统响应性能,得到系统控制传递函数g

ry

(s)如下:

[0097][0098]

式中,k

af

是加速度前馈系数,k

vf

是速度前馈系数;gv(s)则是三环控制中速度环传递函数,式中a0、a1、a2、a3、a4、b0、b1、b2参数均与权利要求4相同,k

pp

为位置环比例系数,k

pi

为位置环积分系数,k

pd

为位置环微分系数;

[0099]

s5:建立基于并片非圆轮廓车削动力学补偿传递函数;

[0100]

a.建立可估计扰动tc(s)和输出v(s)的传递函数g

dy

(s)如下:

[0101][0102]

式中:ki=k

ip

s k

ii

,gc(s)为可预估的切削干扰力的动力学补偿传递函数,kf是直线电机力常数,l是直线电机电枢电感,m是直线电机移动质量,r是直线电机电枢电阻,b是

粘滞摩擦系数;

[0103]

b.建立动力学补偿传递函数gc(s)

[0104]

根据补偿原则设gc(s)kfk

i-k

i-(ls2 rs)=0,则有:

[0105][0106]

c.建立可预估切削干扰力的动力学模型tc(s)

[0107]

tc(s)根据切削模型和切削力公式计算如下:

[0108]

tc(s)=k

fp

·

x(s)

xfp

·fyfp

·

(60(2π(r-x(s))n/1000))

nfp

[0109]

式中,k

fp

为刀具材质、工件材质对切削分力的影响系数,xfp为背吃刀量对切削分力的影响系数,yfp为进给量对切削分力的影响系数,nfp为切削速度对三向切削分力的影响系数,x为吃刀量(mm),f为进给速度(mm/r),r为工件回转半径(mm),n为主轴转速(rpm)。

[0110]

d.建立动力学补偿的系统输入ic(s)

[0111]

最终,建立得到可预估切削干扰力tc(s)经过动力学补偿的系统输入;

[0112][0113]

s6:建立基于速度加速度前馈控制策略和基于并片非圆轮廓车削模型的动力学补偿控制策略的系统整体传递函数:

[0114][0115]

其中,r(s)为已知的系统输入,k

af

是加速度前馈系数,k

vf

是速度前馈系数,gv(s)、g

p

、ic(s)则如前所示;

[0116]

s7:最终得到本非圆车削控制系统中负责横向非圆进给车削的直线电机的输出值y(s)。

[0117]

实施例2

[0118]

一种适用于并片非圆车削控制系统,如图3所示,包含上位机模块、控制器模块、io执行元件模块、x轴伺服与电机模块、z轴伺服与电机模块、s主轴伺服与电机模块、u轴非圆车削直线电机模块;上位机模块与控制器模块采用网络连接;控制器模块通过信号电线与io执行元件模块连接,并以数字量电压信号控制io执行元件模块;控制器模块分别与x轴伺服电机模块和z轴伺服电机模块连接,并以脉冲方向方式控制x轴伺服电机模块和z轴伺服电机模块;控制器模块通过信号电缆与s主轴伺服电机模块的伺服驱动器连接,并以模拟量电压信号控制s主轴伺服电机;控制器模块通过网线电缆与u轴直线电机模块的伺服驱动器连接,并以ethercat总线方式控制u轴直线电机。

[0119]

进一步地,所述控制器模块包含io控制模块、运动插补器、非圆车削高频进给控制器;io控制模块用于外部输入信号的采集与控制信号的输出;运动插补器用于z、x轴的运动插补及s轴的模拟量输出控制;非圆车削高频进给控制器用于根据当前z轴和s轴的实时位置读取上位机下载的背板并行非圆车削轨迹数据进行高速高精高频进给运动,并片非圆车削加工工艺图如图4所示。

[0120]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的

限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。