1.本实用新型涉及磨轮进给装置领域,具体涉及一种用于双边磨边机的高精度伺服自动磨轮进给装置。

背景技术:

2.目前,双边磨边机用于磨削加工玻璃板的边缘,避免玻璃板的边缘刮伤人体,也有利于使玻璃板的边缘平整;磨轮同轴线地安装在磨轮电机的转轴上,磨轮进给装置用于带动磨轮进给移动,也就是说,玻璃板的边缘的磨削深度通过磨轮进给装置调节;磨轮进给装置包括拖板,拖板包括滑座,磨轮电机安装在滑座上,磨轮进给装置的伺服电机通过滚珠丝杆副驱动连接滑座,从而使磨轮的位置能够自动精确控制。但是,在实际应用中,磨轮进给装置需要进行手工调试,用手转动滚珠丝杆比较困难;或者当伺服控制系统出现故障时,用户也希望通过手动操作转动滚珠丝杆以使磨轮进给或回退,但是现有技术的磨轮进给装置不便于手动操作,因此有必要进行改进。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种用于双边磨边机的高精度伺服自动磨轮进给装置,它便于手动操作。

4.本实用新型的目的是通过下述技术方案实现的。

5.本实用新型公开的用于双边磨边机的高精度伺服自动磨轮进给装置,包括拖板组件,所述拖板组件包括底座及用于与磨轮电机固定连接的滑座,所述底座形成有燕尾块,所述滑座形成有燕尾槽,所述燕尾块与所述燕尾槽滑动连接;其中,还包括驱动组件,所述驱动组件包括伺服电机、手柄、轴承座、滚珠丝杆副、第一齿轮、第二齿轮及齿轮轴,所述滚珠丝杆副包括滚珠丝杆及滚珠螺母,所述滚珠丝杆与所述轴承座转动连接,所述滚珠螺母与所述滑座固定连接,所述轴承座与所述底座固定连接,所述第一齿轮与所述滚珠丝杆的一端同轴线安装连接,所述第二齿轮同轴线安装在所述伺服电机的输出转轴上,所述齿轮轴的一端与所述轴承座转动连接,所述齿轮轴相对应的另一端与所述手柄安装连接,所述齿轮轴的中部形成有齿轮部,所述第二齿轮及所述齿轮轴分别设于所述第一齿轮的左右两侧,所述第二齿轮及所述齿轮部分别与所述第一齿轮啮合连接。

6.优选地,所述轴承座形成有第一容置腔、第二容置腔及第三容置腔,所述第一容置腔、所述第二容置腔及所述第三容置腔连通设置,所述第一齿轮设于所述第一容置腔内,所述第二齿轮设于所述第二容置腔内,所述齿轮部设于所述第三容置腔内,所述第一容置腔对应设有齿轮盖,所述齿轮盖与所述轴承座的前部固定连接,所述伺服电机对应遮盖所述第二容置腔设置,所述手柄对应遮盖所述第三容置腔设置。

7.优选地,所述拖板组件设有用于调节所述燕尾槽与所述燕尾块之间的间隙的斜镶条,所述斜镶条的一侧形成有直面,所述斜镶条相对应的另一侧形成有斜面,所述斜镶条设于所述燕尾槽与所述燕尾块之间,所述直面与所述燕尾块贴靠连接,所述斜面与所述燕尾

槽适配贴靠连接。

8.优选地,所述拖板组件设有调位螺钉,所述调位螺钉包括钉头环及外螺纹部,所述钉头环与所述外螺纹部同轴线设置,所述斜镶条的前端部形成有联接槽,所述钉头环与所述联接槽适配连接,所述滑座形成有螺孔,所述外螺纹部与所述螺孔螺接,所述外螺纹部的轴线平行于所述滚珠丝杆的轴线设置。

9.优选地,所述滑座的前端面形成有凹台,所述钉头环设于所述凹台内,所述钉头环的前端形成有内六角槽。

10.优选地,所述底座形成有支撑面,所述滑座形成有底面,所述支撑面与所述底面贴靠连接,所述底面形成有藏油槽。

11.本实用新型与现有技术相比较,其有益效果是:通过设置滚珠丝杆与轴承座转动连接,滚珠螺母与滑座固定连接,轴承座与底座固定连接,第一齿轮与滚珠丝杆的一端同轴线安装连接,第二齿轮同轴线安装在伺服电机的输出转轴上,齿轮轴的一端与轴承座转动连接,齿轮轴相对应的另一端与手柄安装连接,齿轮轴的中部形成有齿轮部,第二齿轮及齿轮轴分别设于第一齿轮的左右两侧,第二齿轮及齿轮部分别与第一齿轮啮合连接,方便操作员通过手柄手动驱动滑座前后移动,使得手柄与伺服电机之间可以留有操作空间,以便于操作员握持手柄。

附图说明

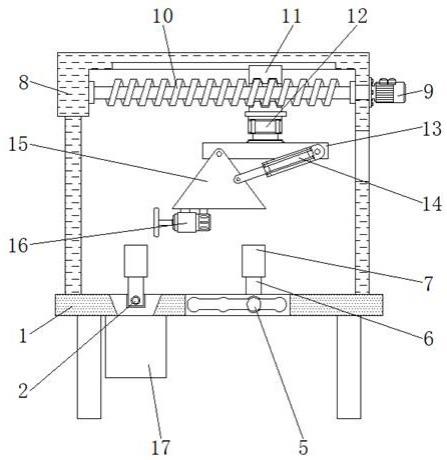

12.图1为本实用新型的进给装置的立体结构示意图。

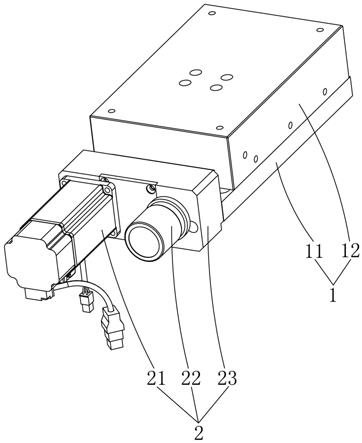

13.图2为本实用新型的进给装置的分解示意图。

14.图3为本实用新型的进给装置的正视结构示意图。

15.图4为图3的a-a向剖视结构示意图。

16.图5为本实用新型的驱动组件的剖视结构示意图。

17.图6为本实用新型的拖板组件的立体结构示意图。

18.图7为本实用新型的拖板组件的分解结构示意图。

19.图8为图7的b处局部结构示意图。

20.图9为本实用新型的滑座的仰视立体结构示意图。

21.图10为本实用新型的拖板组件的正视结构示意图。

22.图11为图10的c-c向剖视结构示意图。

23.图12为本实用新型的轴承座的立体结构示意图。

24.图13为本实用新型的齿轮轴的立体结构示意图。

25.图14为本实用新型的斜镶条的俯视结构示意图。

26.标号说明:1-拖板组件;11-底座;1101-支撑面;111-燕尾块;12-滑座;1201-底面;121-燕尾槽;122-凹台;1221-螺孔;123-底面;1231-藏油槽;124-注油孔;13-斜镶条;131-联接槽;1301-直面;1302-斜面;14-调位螺钉;141-钉头环;142-外螺纹部;143-内六角槽;2-驱动组件;21-伺服电机;22-手柄;23-轴承座;231-第一容置腔;232-第二容置腔;233-第三容置腔;24-滚珠丝杆副;241-滚珠丝杆;242-滚珠螺母;25-第一齿轮;26-第二齿轮;27-齿轮轴;271-齿轮部;272-联接轴部;28-轴承盖;29-齿轮盖。

具体实施方式

27.下面结合附图对本实用新型作进一步的描述。

28.本实用新型的用于双边磨边机的高精度伺服自动磨轮进给装置,如图1至图4所示,包括拖板组件1,拖板组件1包括底座11及用于与磨轮电机固定连接的滑座12,具体是磨轮电机通过对应的螺钉固定在滑座12的顶面上,如图7所示,底座11形成有燕尾块111,滑座12形成有燕尾槽121,如图6所示,燕尾块111与燕尾槽121滑动连接。如图1至图4所示,本实用新型的进给装置还包括驱动组件2,如图2和图5所示,驱动组件2包括伺服电机21、手柄22、轴承座23、滚珠丝杆副24、第一齿轮25、第二齿轮26及齿轮轴27,滚珠丝杆副24包括滚珠丝杆241及滚珠螺母242,滚珠丝杆241通过双列角接触球轴承与轴承座23转动连接,滚珠丝杆241穿过轴承盖28,轴承盖28通过对应的螺钉与轴承座23固定连接,轴承盖28结合轴承座23定位上述的双列角接触球轴承的外圈,滚珠螺母242与滑座12固定连接,具体地说,滚珠螺母242安装在螺母座内,上述的螺母座通过对应的螺钉与滑座12的下部固定连接,滚珠丝杆241与滚珠螺母242螺接。轴承座23的后侧面与底座11的前侧面贴靠固定连接;第一齿轮25与滚珠丝杆241的一端同轴线安装连接,具体可以是第一齿轮25通过对应的平键与滚珠丝杆241连接,滚珠丝杆241的端部可以通过对应的螺钉安装有端盖,上述的端盖将第一齿轮25压在上述的双列角接触球轴承的内圈的前端面,滚珠丝杆241通过上述的双列角接触球轴承与轴承座23在滚珠丝杆241的轴线方向上相对定位,而第一齿轮25设于上述的端盖与上述的双列角接触球轴承的内圈之间,于是第一齿轮25与滚珠丝杆241相对定位。如图5所示,第二齿轮26同轴线安装在伺服电机21的输出转轴上,具体地说,伺服电机21的输出转轴适配插装在第二齿轮26内,伺服电机21的输出转轴与第二齿轮26通过对应的平键连接,第二齿轮26的后部通过对应的轴承与轴承座23转动连接,伺服电机21通过对应的螺钉与轴承座23安装连接。如图5所示,齿轮轴27的一端通过对应的轴承与轴承座23转动连接,齿轮轴27相对应的另一端与手柄22安装连接,手柄22可以设为呈圆柱状,手柄22与齿轮轴27同轴线设置并通过对应的紧定螺钉相对固定。如图13所示,齿轮轴27的中部形成有齿轮部271,如图5所示,第二齿轮26及齿轮轴27分别设于第一齿轮25的左右两侧,第二齿轮26及齿轮部271分别与第一齿轮25啮合连接。

29.伺服电机21电连接双边磨边机的控制系统,当伺服电机21运转时,伺服电机21使第二齿轮26转动,第二齿轮26带动第一齿轮25转动,于是滚珠丝杆241转动,由于滚珠螺母242与滑座12相对固定安装,所以滚珠丝杆241能够带动滑座12沿滚珠丝杆241的轴线方向移动,于是上述的磨轮电机及磨轮就能够高精度地自动进给移动,齿轮轴27被第一齿轮25带动而同步地转动;当需要调试本实用新型的磨轮进给装置时,通过设置上述的控制系统以降低伺服电机21的输出力矩,操作员就可以用手灵活地旋动手柄22,手柄22通过齿轮轴27带动第一齿轮25转动,从而实现磨轮的手动进给,在手动操作模式中,伺服电机21的编码器可以保持工作,而且由于第一齿轮25与第二齿轮26保持啮合,于是上述的控制系统依然能获取磨轮的进给位置信息,有利于调试的进行;而当上述的控制系统出现故障时,操作员可以应急操作手柄22对磨轮进行手动进给及回退操作,使得本实用新型的磨轮进给装置使用灵活,适应性好。通过设置第二齿轮26及齿轮轴27分别设于第一齿轮25的左右两侧,如图1所示,使得手柄22与伺服电机21之间可以留有操作空间,以便于操作员握持手柄22,而且手柄22的旋转方向与伺服电机21的输出转轴的旋转方向相同,于是有利于操作员直观地操

作手柄22。

30.进一步地,如图12所示,轴承座23形成有第一容置腔231、第二容置腔232及第三容置腔233,第一容置腔231、第二容置腔232及第三容置腔233连通设置,如图5所示,第一齿轮25设于第一容置腔231内,第二齿轮26设于第二容置腔232内,齿轮部271设于第三容置腔233内,如图1、图3及图5所示,第一容置腔231对应设有齿轮盖29,齿轮盖29通过对应的螺钉与轴承座23的前部固定连接,伺服电机21对应遮盖第二容置腔232设置,具体是指伺服电机21的外壳遮盖第二容置腔232,手柄22对应遮盖第三容置腔233设置,具体地说,如图13所示,齿轮轴27的前部形成有联接轴部272,联接轴部272向前凸出于轴承座23,联接轴部272与手柄22固定连接,于是手柄22就能够设于轴承座23的前侧,设置手柄22的外径大于第三容置腔233的前侧开口,就可以使手柄22遮盖第三容置腔233,通过上述设置,一方面避免灰尘或杂物容易进入轴承座23之内,另一方面也避免操作员在操作手柄22时受到第一齿轮25、第二齿轮26或齿轮轴27的伤害。

31.进一步地,如图6至图11所示,拖板组件1设有用于调节燕尾槽121与燕尾块111之间的间隙的斜镶条13,如图14所示,斜镶条13的一侧形成有直面1301,斜镶条13相对应的另一侧形成有斜面1302,如图10和图11所示,斜镶条13设于燕尾槽121与燕尾块111之间;所说的直面1301,是指直面1301平行于滚珠丝杆241的轴线,斜面1302则与滚珠丝杆241的轴线形成夹角,直面1301与燕尾块111贴靠连接,斜面1302与燕尾槽121适配贴靠连接,换句话说,燕尾槽121的与斜面1302贴靠连接的一侧内壁也为倾斜设置。在拖板组件1的装配过程中,先将燕尾槽121套向燕尾块111,然后从前至后地塞入斜镶条13,如图11所示,当将斜镶条13向后移动时,斜面1302会迫使滑座12向右移动,使位于左侧的燕尾槽121的内壁贴靠燕尾块111的左侧面,从而使得燕尾槽121与燕尾块111之间的间隙可以缩小至能够使滑座12在底座11上灵活前后移动,但又不出现晃动现象,由于燕尾块111及燕尾槽121都会存在加工误差,而通过设置斜镶条13,使得燕尾块111与燕尾槽121之间的间隙可以调节。

32.进一步地,如图6至图11所示,拖板组件1设有调位螺钉14,如图8所示,调位螺钉14包括钉头环141及外螺纹部142,钉头环141与外螺纹部142同轴线设置,斜镶条13的前端部形成有联接槽131,钉头环141与联接槽131适配连接,具体是指在平行于滚珠丝杆241的轴线方向上,钉头环141与联接槽131适配,使得钉头环141能够在联接槽131内绕钉头环141的轴线转动,而且钉头环141在钉头环141的轴线方向上与斜镶条13相对定位,如图9所示,滑座12形成有螺孔1221,如图11所示,外螺纹部142与螺孔1221螺接,外螺纹部142的轴线平行于滚珠丝杆241的轴线设置。在装配过程中,先将钉头环141塞入到联接槽131之内,再将斜镶条13从前至后插入到燕尾块111与燕尾槽121之间,于是外螺纹部142的后端先接触螺孔1221的孔口,然后旋动调位螺钉14,使外螺纹部142与螺孔1221螺接,使得斜镶条13能够相对滑座12向后移动,当然了,在调节间隙的过程中,当燕尾块111与燕尾槽121之间的间隙过小而导致滑座12前后移动困难时,可以反向旋动调位螺钉14,调位螺钉14带动斜镶条13相对滑座12向前移动;通过设置调位螺钉14,使得燕尾块111与燕尾槽121之间的间隙可以精密调节且调节过程简便。

33.进一步地,如图9所示,滑座12的前端面形成有凹台122,如图10和图11所示,钉头环141设于凹台122内,也就是说,螺孔1221形成在凹台122的底部,钉头环141能够在凹台122内相对前后移动,如图8所述,钉头环141的前端形成有内六角槽143,于是方便操作员使

用内六角扳手操作旋动调位螺钉14,通过设置凹台122,使得调位螺钉14受到滑座12的保护。

34.进一步地,如图7所示,底座11形成有支撑面1101,如图9所示,滑座12形成有底面123,如图6所示,支撑面1101与底面123贴靠连接,如图9所示,底面123形成有藏油槽1231,于是藏油槽1231可以容置润滑油或润滑脂,从而可以减小支撑面1101与底面123之间的滑动摩擦力,避免支撑面1101及底面123磨损,如图9所以,可以在滑座12的侧面钻削加工注油孔124,并在藏油槽1231内向上钻削加工盲孔,上述的盲孔与注油孔124连通,于是在使用一段时间之后,可以用加油枪通过注油孔124注入润滑油,润滑油经过上述的盲孔到达对应的藏油槽1231内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。