一种co

5.47

n/comoo

x

析氢电催化剂制备方法

技术领域

1.本发明属于电催化析氢反应领域,具体为一种co

5.47

n/comoo

x

析氢电催化剂制备方法。

背景技术:

2.随着社会的快速发展,化石能源的消耗愈来愈大。然而,由于化石能源均为不可再生资源,以及化石能源的燃烧会排放出温室气体和有毒气体,从而污染大气环境。这些不良因素严重地阻碍了社会的可持续发展。因此,开发绿色环保的新能源来取代传统的化石能源刻不容缓。其中,氢能具有高能量密度、无碳和可持续的优点,被认为是代替传统化石燃料的有前景的新能源。电催化水分解制氢为缓解紧迫的环境污染和能源危机提供了一种理想的方法。然而,析氢反应(her)的反应动力学缓慢,限制了电解水技术的催化效率,进而增加了电力消耗。为了解决上述问题,通常需要贵金属pt加速反应动力学,提高催化效率。但是,由于其高成本和稀缺性阻碍了它的广泛应用。因此,有必要开发一种高效、稳定和廉价的非贵金属析氢电催化剂来加快her反应的固有缓慢动力学。

技术实现要素:

3.本发明的目的在于提供一种co

5.47

n/comoo

x

析氢电催化剂制备方法,解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种co

5.47

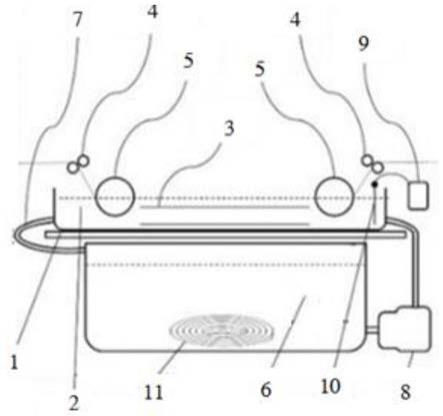

n/comoo

x

析氢电催化剂制备方法,包括水热反应和氮化处理的方法得到的co

5.47

n/comoo

x

复合材料;其中,以碳布为基底通过所述水热反应生长co-mo前驱体;将所述co-mo前驱体在nh3气氛下进行氮化处理得到co

5.47

n/comoo

x

复合材料。

5.进一步的,所述co-mo前驱体的制备是将二水合钼酸钠和氟化铵溶解在去离子水中得到混合溶液,再加入氨水调节溶液的ph值,再加入六水合硝酸钴溶液搅拌至形成深褐色澄清溶液,然后将碳布置入其中进行所述水热反应。

6.进一步的,所述co/mo摩尔比为3:0、2:1、1:1、1:2。

7.进一步的,所述ph值为13,所述搅拌至形成深褐色澄清溶液的时间为10分钟。

8.进一步的,所述水热反应温度为200 ℃,反应时间为12小时。

9.进一步的,所述氮化处理是以5 ℃ min-1

升温速率加热至300 ~ 500 ℃,保温2小时,然后自然冷却至室温。

10.与现有技术相比,本发明的有益效果是:本发明制备方法简单,通过在以碳布为基底进行水热反应和氮化处理得到co

5.47

n/comoo

x

复合材料,在碱性的条件下具有优异的电催化析氢性能,并表现出快速的电子转移速率和良好的长期稳定性。

附图说明

11.图1 为本发明实施例2在不同氮化温度下制备的复合材料的x-射线粉末衍射图;图2 本发明实施例1、3制备的复合材料的扫描电子显微镜图,图2(a)为co3o4/co(oh)2;图2(b)为co3o4/comoo

4-2;图2(c)为co3o4/ comoo

4-1;图2(d)为co3o4/ comoo

4-0.5;图3 本发明实施例2在不同氮化温度下制备的复合材料的扫描电子显微镜图,图3(a)为co

x

oy/moo

3-300;图3(b)为co

5.47

n/comoo

x-400;图3(c)为co

5.47

n/comoo

x-500图4 为本发明实施例1、3制备的复合材料在1.0 m koh的电化学性能测试,图4(a)为电催化析氢线性扫描曲线;图4(b)为电化学阻抗图谱;图5 为本发明实施例2在不同氮化温度下制备的复合材料在1.0 m koh的电化学性能测试,图5(a)为电催化析氢线性扫描曲线;图5(b)为电化学阻抗图谱;图6 为本发明实施例1制备的co3o4/comoo4和实施例2制备的co

5.47

n/comoo

x

的x-射线粉末衍射图;图7 为本发明实施例3制备的co3o4/co(oh)2和实施例4制备的co

5.47

n/coo的x-射线粉末衍射图;图8 (a~b)分别为本发明实施例1的co3o4/comoo4和实施例2的co

5.47

n/comoo

x

的扫描电子显微镜图;图8(c)为实施例2的透射电镜图;图8(d)为实施例2的高分辨透射电镜图和晶格条纹;图8(e~i)为实施例2的高角环形暗场透射电镜图和各元素均匀分布在复合材料中;图9 (a)本发明实施例1的co3o4/comoo4和实施例2的co

5.47

n/comoo

x

的颗粒直径直方图;图9(b)为实施例2的x射线能谱分析;图10 本发明实施例1制备的co3o4/comoo4和实施例2制备的co

5.47

n/comoo

x

的x-射线光电子能谱图;图11 本发明实施例1~4和商业pt/c在1.0 m koh的电化学性能测试,图11(a)为电催化析氢线性扫描曲线;图11(b)为电化学阻抗图谱;图12 本发明实施例2制备的co

5.47

n/comoo

x

复合材料在1.0 m koh中的稳定性;图13 本发明实施例2制备的co

5.47

n/comoo

x

复合材料在1.0 m koh中的测试,图13(a)为两电极测试;图13(b)为两电极稳定性测试。

具体实施方式

12.下面将结合本发明实施例中的附图1至图13,对本发明实施例中的技术方案进行描述。

13.一、先制备商用pt/c和ruo2作为电极样品,用于与本发明的实施例进行对比:称取1 mg商业pt/c溶解在200

ꢀµ

l去离子水、200

ꢀµ

l无水乙醇和5

ꢀµ

l的nafion溶液中,超声溶解30分钟,然后将超声均匀后的300 μl pt/c浆液滴在1 cm2的碳布上,在室温下干燥备用。

14.与上述同样的方法制备ruo2电极样品,只是将商业pt/c改为ruo2即可。

15.二、实施例1:制备co3o4/comoo4材料步骤(1)处理碳布:将碳布剪成3

×

1.5 cm2大小。然后分别在0.5 mol/l的硫酸溶液、去离子水和无水乙醇中依次超声洗涤10分钟,自然晾干备用。

16.步骤(2)配置混合溶液:分别称取1.5、1、2 mmol二水合钼酸钠,将其和8 mmol氟化

铵溶于25 ml去离子水中并搅拌10分钟,再加入10 ml氨水调节溶液的ph值13左右,搅拌10分钟后形成溶液a;对应分别称取1.5、2、1 mmol六水合硝酸钴溶于25 ml去离子水中形成溶液b,然后将溶液b对应滴加到溶液a中,分别搅拌10分钟得到深褐色澄清溶液(其中co/mo摩尔比分别为1:1、1:2和2:1)。

17.步骤(3)水热反应:将步骤(1)洗好的碳布置于装有经步骤(2)配制好的溶液中,在200 ℃的条件下在烘箱中保温12小时。自然冷却后用大量的水冲洗碳布,然后在室温下晾干备用,得到不同co/mo摩尔比的co3o4/comoo4材料,分别命名为co3o4/comoo

4-1,co3o4/comoo

4-0.5和co3o4/comoo

4-2(以co/mo摩尔比进行命名)。后续若无特别说明,则实施例1指在co/mo摩尔比为1:1时所得材料co3o4/comoo4。

18.三、实施例2:制取co

5.47

n/comoo

x

材料步骤(1)处理碳布:将碳布剪成3

×

1.5 cm2大小。然后分别在0.5 mol/l的硫酸溶液、去离子水和无水乙醇中依次超声洗涤10分钟,自然晾干备用。

19.步骤(2)配置混合溶液:称取1.5 mmol二水合钼酸钠和8 mmol氟化铵溶于25 ml去离子水中并搅拌10分钟,再加入10 ml氨水调节溶液的ph值13左右,搅拌10分钟后形成溶液a,称取1.5 mmol六水合硝酸钴溶于25 ml去离子水中形成溶液b,然后将溶液b滴加到溶液a中,搅拌10分钟得到深褐色澄清溶液。

20.步骤(3)水热反应:将步骤(1)洗好的碳布置于装有经步骤(2)配制好的溶液中,在200 ℃的条件下在烘箱中保温12小时。自然冷却后用大量的水冲洗碳布,然后在室温下晾干备用,得到co3o4/comoo4材料。

21.步骤(4)氮化处理:将步骤(3)中co3o4/comoo4前驱体的碳布放在石英管中部,在nh3气氛下以5 ℃ min-1

升温速率分别加热至300、400、500 ℃,保温2小时,自然冷却至室温后得到不同温度下制备的复合材料,分别命名为co

x

oy/moo

3-300,co

5.47

n/comoo

x-400和co

5.47

n/comoo

x-500。后续若无特别说明,则实施例2指在400 ℃时所得材料co

5.47

n/comoo

x

。

22.四、实施例3:制备co3o4/co(oh)2材料步骤(1)处理碳布:将碳布剪成3

×

1.5 cm2大小。然后分别在0.5 mol/l的硫酸溶液、去离子水和无水乙醇中依次超声洗涤10分钟,自然晾干备用。

23.步骤(2)配置混合溶液:称取8 mmol氟化铵溶于25 ml去离子水中并搅拌10分钟,再加入10 ml氨水调节溶液的ph值13左右,搅拌10分钟后形成溶液a,称取3 mmol六水合硝酸钴溶于25 ml去离子水中形成溶液b,然后将溶液b滴加到溶液a中,搅拌10分钟得到深褐色澄清溶液(其中co/mo摩尔比为3:0)。

24.步骤(3)水热反应:将步骤(1)洗好的碳布置于装有经步骤(2)配制好的溶液中,在200 ℃的条件下在烘箱中保温12小时。自然冷却后用大量的水冲洗碳布,然后在室温下晾干备用,得到co3o4/co(oh)2材料。

25.五、实施例4:制备co

5.47

n/coo材料步骤(1)处理碳布:将碳布剪成3

×

1.5 cm2大小。然后分别在0.5 mol/l的硫酸溶液、去离子水和无水乙醇中依次超声洗涤10分钟,自然晾干备用。

26.步骤(2)配置混合溶液:称取8 mmol氟化铵溶于25 ml去离子水中并搅拌10分钟,再加入10 ml氨水调节溶液的ph值13左右,搅拌10分钟后形成溶液a,称取3 mmol六水合硝酸钴溶于25 ml去离子水中形成溶液b,然后将溶液b滴加到溶液a中,搅拌10分钟得到得到

深褐色澄清溶液(其中co/mo摩尔比为3:0)。

27.步骤(3)水热反应:将步骤(1)洗好的碳布置于装有经步骤(2)配制好的溶液中,在200 ℃的条件下在烘箱中保温12小时。自然冷却后用大量的水冲洗碳布,然后在室温下晾干备用,得到co3o4/co(oh)2材料。

28.步骤(4)氮化处理:将步骤(3)中co3o4/co(oh)2材料的碳布放在石英管中部,在nh3气氛下以5 ℃ min-1

升温速率加热至400 ℃,保温2小时,自然冷却至室温后得到co

5.47

n/coo材料。

29.六、电化学测试电化学测试:电催化析氢测试在电化学工作站(法国bio-logic vmp3)上采取三电极系统进行。将实施例1~4制备得到的复合材料作为工作电极,石墨板作为对电极,饱和甘汞电极作为参比电极,1.0 m koh溶液作为电解液,测试温度为25 ℃,扫描速度为5 mv/s。电极电势通过对饱和甘汞电极得到,并进行了可逆氢电极(reversible hydrogen electrode, rhe)和阻抗补偿矫正。本文所有电势均根据以下能斯特方程得到:e

rhe = e

sce

0.241 0.059 ph-ir其中i为测试的电流,r为溶液阻抗。电解水测试采取两电极系统在电化学工作站(法国bio-logic vmp3)上进行。

30.七、测试结果图1所示为实施例2在不同氮化温度下制备的复合材料的x-射线粉末衍射图,可以看到co-mo前驱体在300 ℃氮化后,并没有转换为co

5.47

n,而是由coo,co3o4和moo3所组成;co-mo前驱体在400和500 ℃氮化后,所得复合材料由co

5.47

n,coo和comoo4所组成;从400℃到500 ℃,co

5.47

n的xrd信号逐渐增强,而coo和comoo4的xrd信号逐渐减弱。

31.图2可知实例3中的co3o4/co(oh)2呈现立方形貌;而实例1中的具有不同co/mo摩尔比的co3o4/comoo

4-x(x=2、1和0.5)呈现出颗粒形貌;其中,co3o4/comoo

4-2显示出具有较大粒径的团聚颗粒,co3o4/comoo

4-1表现出均匀分布的颗粒形貌,而co3o4/comoo

4-0.5显示出粒径较小的颗粒;这些结果表明,当掺杂mo时,在复合材料中观察到颗粒形貌,并且随着mo引入量的增加,颗粒尺寸逐渐减小。因此,上述结果也证明适当的co/mo摩尔比有利于形成均匀分散的颗粒,这有利于暴露出丰富的活性位点并加快传质速率。

32.图3可知氮化温度与复合材料的形貌结构之间存在关系;与co

x

oy/moo

3-300和co

5.47

n/comoo

x-400相比,co

5.47

n/comoo

x-500会产生团聚现象,这表明提高氮化温度会导致颗粒团聚。

33.图4可知实施例1、3制备的复合材料中,当加入二水合钼酸钠后,复合材料的析氢性能得到了提高;并且co/mo摩尔比为1:1时的复合材料的电化学析氢性能最佳。

34.图5可知在实施例2制备的不同氮化温度的复合材料中,在400 ℃时进行氮化处理后得到的co

5.47

n/comoo

x

催化剂具有更优异的电化学析氢性能。

35.图6可知实施例1制备的co3o4/comoo4具有典型的co3o4和comoo4的特征衍射峰和实施例2制备的co

5.47

n/comoo

x

的x-射线粉末衍射图。

36.图7可知实施例3制备的co3o4/co(oh)2和实施例4制备的co

5.47

n/coo的x-射线粉末衍射图。

37.图8(a~b)所示为实施例1的co3o4/comoo4和实施例2的co

5.47

n/comoo

x

扫描电子显微

镜图,可以看到有大量的颗粒物质均匀生长在碳布上,并且在nh3中退火处理后,颗粒形貌保持良好;图8(c)为透射电镜图;图8(d)为高分辨率透射电镜图和晶格条纹;图8(e~i)所示为高角环形暗场透射电镜图和各元素均匀分布在复合材料中。

38.图9(a)本发明实施例1的co3o4/comoo4和实施例2的co

5.47

n/comoo

x

的颗粒直径直方图,平均粒径从0.85 μm减小到0.65 μm,使得颗粒间的间隙增大,利于电解质的传输以及气泡的释放,同时还可以暴露出更多的活性位点;图9(b)为x射线能谱分析。

39.图10可知实施例1制备的co3o4/comoo4和实施例2制备的co

5.47

n/comoo

x

的x-射线光电子能谱;经过400 ℃氮化后,形成了co-n键,这进一步证明了钴氮化合物被成功合成;mo

4

、mo

5

和mo

6

离子存在于co

5.47

n/comoo

x

催化剂中,这与nh3的还原性有关。

40.图11显示本发明制备的co

5.47

n/comoo

x

复合材料以及对比样在1.0 m koh中的电催化析氢线性扫描极化曲线和电化学阻抗图谱;当电流密度为10 ma cm-2

的过电位为36 mv,可与商业pt/c相媲美,并优于其他对比样;co

5.47

n/comoo

x

表现出最低的电荷转移阻抗(r

ct

),这表明其在电催化过程中,有利于电荷的快速转移,加速h2o的解离,从而提高催化活性。

41.图12显示本发明制备的co

5.47

n/comoo

x

复合材料在三电极体系中进行了稳定性测试。在-10 ma cm-2

下也可以稳定运行60个小时性能没有明显的衰退,显示本发明的co

5.47

n/comoo

x

复合材料具有较好的稳定性。

42.图13(a)显示本发明制备的co

5.47

n/comoo

x

复合材料在1.0 m koh两电极测试的线性扫描极化曲线。当电流密度达到100 ma cm-2

时co

5.47

n/comoo

x

复合材料的电池电压仅为1.74 v,而商业电解槽的电池电压为1.79 v,并且随着电流密度的升高,两者在同一电流密度下的电池电压越来越大,说明本发明制备的co

5.47

n/comoo

x

复合材料具有优异的全水解性能,并优于pt/c与ruo2组成的两电极;图13(b)为两电极测试在100 ma cm-2

下可以稳定运行50个小时,并且性能没有明显衰退,这也表明了本发明制备的co

5.47

n/comoo

x

复合材料具有较好的稳定性和耐久性。

43.比较实施例1、2、3、4,实施例1是只进行水热反应,生成co-mo前驱体,为co3o4/comoo4。实施例2是在实施例1的基础上在nh3气氛下进行氮化处理得到co

5.47

n/comoo

x

。实施例3是在不添加二水合钼酸钠作为mo源的情况下,只加入六水合硝酸钴进行水热反应得到co前驱体,为co3o4/co(oh)2。而实施例4是实施例3中基础上在nh3气氛下进行氮化处理得到co

5.47

n/coo。图4所示,实施例1、3制备的复合材料中,当加入二水合钼酸钠后,复合材料的析氢性能得到了提高;并且co/mo摩尔比为1:1时对于电化学析氢性能最佳。图5所示,发现氮化温度为400 ℃时得到co

5.47

n/comoo

x

复合材料具有更优异的电化学析氢性能和更小的电荷转移阻抗。如图11所示,实施例2与实施例1、3、4和商业pt/c相比,实施例2表现出优异的电催化析氢活性以及快速的电荷转移速率。图12、图13所示,实施例2表现优异的全水解性能以及良好的稳定性。

44.综上所述,本发明通过在碳布上进行简单水热和氮化处理得到co

5.47

n/comoo

x

复合材料,在碱性条件下具有优异的电催化析氢性能和快速的电荷转移速率,且具有良好的稳定性。在全水分解中,其也表现出优异的全水分解性能和良好的稳定性,在全水分解方面展现出了实际应用潜力。

45.以上的展示的仅为本发明较佳实施例而已,当然不能以此来限定本发明的权利范

围,以此依靠本发明权利要求所作的同等变化,仍属于本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。