1.本发明涉及电力、新能源领域,尤其是指对电路进行保护的熔断器领域,包括机械方式及热熔熔断方式实现保护的熔断器。

背景技术:

2.目前电动汽车市场上的激励熔断器出现两种情况,低电压等级,小体积;高电压等级,大体积。但随着电池包的模块化、智能化的发展趋势,对各个组件的体积要求越来越高,且性能不变甚至有所提高。

3.市场上目前比较主流的两种电池包保护方案,一种是传统的热熔熔断器,一种是传统热熔熔断器 激励熔断器。传统熔断器是通过电流热积累效应,使熔体设置的电流感知点(狭颈)在一定时间里熔化断开并熄灭电弧的保护器件。激励熔断器为在短时间内利用电子气体发生装置推动绝缘体切断导体形成物理断口的一种快速保护器件。熔断器的优点为成熟稳定、可分断上限高、灭弧能力强,缺点为:耐电流冲击性差;发热量较大;缺点是在低倍数故障电流下需长时间才能断开电路,在额定电流以下断不开,无法实现快速保护;激励熔断器的优点为通过快速切断开口实现快速保护、耐电流冲击性好、发热量小、断开后可实现完全的物理隔绝;缺点为单靠切断开口分断上限不高、灭弧能力弱(依靠空气冷却灭弧或挤压灭弧)。

技术实现要素:

4.本发明的目的提供一种激励熔断器,通过在导体和熔体上分别形成至少两个断口,提高激励熔断器的分断能力、灭弧能力;同时,降低熔断器的体积。

5.为解决上述目的,本发明提供的技术方案是一种高电压、小体积激励熔断器,包括壳体,设置在壳体中的激励源、动力装置;穿设在壳体上的导体和位于壳体内并联于导体上的熔体,所述动力装置冲击端包括至少两个间隔设置的刀头,在所述导体和所述熔体上对应所述刀头位置处分别设置有对应的预断口,所述熔体穿设在壳体中的数个灭弧腔室中;在激励源驱动下,所述动力装置可依次断开所述导体和所述熔体上的预断口形成断口;所述熔体断口位于灭弧腔室中。

6.优选地,每个所述熔体预断口处设置有至少一组推块和导引块,所述熔体预断口夹持在所述推块和导引块之间;所述推块和导引块与壳体之间设置有所述灭弧腔室,所述熔体预断口断开后形成的断口位于所述推块和导引块与壳体之间的灭弧腔室中。

7.优选地,所述熔体的熔断薄弱处位于所述灭弧腔室中。

8.优选地,所述导体的每个预断口两侧设置有断开薄弱处;在每个预断口处包裹有绝缘保护套,所述绝缘保护套的两端分别位于断开薄弱处。

9.优选地,所述绝缘保护套包括连接为一体的上保护套和下保护套。

10.优选地,所述导体的每个预断口一侧设置有断开薄弱处,一侧设置有旋转薄弱处;在导体断开后,导体断开部分落入的空腔底部设置有凹槽。

11.优选地,所述壳体包括激励源壳体和动力装置壳体,所述激励源壳体与动力装置壳体接触面间设置有密封装置。

12.优选地,所述壳体包括熔体壳体,所述熔体壳体上设置有熔体壳体盖板,熔体壳体底部通过底盖密封;在熔体壳体和熔体壳体盖板对应动力装置双刀头位置处开设有空腔,所述熔体预断口位于所述空腔中,推块和导引块位于所述空腔中夹持固定所述熔体预断口;所述熔体壳体和熔体壳体盖板间、推块和导引块与熔体壳体、熔体壳体盖板间分别形成数个所述灭弧腔室;所述熔体固定设置在熔体壳体盖板与熔体壳体间并穿过所述灭弧腔室。

13.优选地,所述壳体还包括密封对接的第一壳体和第二壳体,所述第二壳体另一端密封对接有所述熔体壳体和所述熔体壳体盖板;所述导体穿设在所述第一壳体和第二壳体间;所述激励源和动力装置分别设置在所述第一壳体中。

14.优选地,所述壳体还包括密封对接的激励源壳体和动力装置壳体,所述动力装置壳体另一端与所述熔体壳体盖板密封对接;所述导体穿设在所述动力装置壳体和所述熔体壳体盖板间;所述激励源容置在激励源壳体中,所述动力装置容置在所述动力装置中。

15.优选地,在所述熔体壳体和底盖接触面间设置有防止相对位移的限位结构。

16.优选地,所述熔体壳体和熔体壳体盖板接触面间设置有定位柱,所述熔体穿设在所述定位柱上定位固定。

17.本发明的优点在于:首先在导体和并联熔体上分别形成多个机械断口,同时结合熔体熔断断口,利用断口分压原理,使各断口产生的电弧降低,提高分断能力和灭弧能力;同时利用灭弧介质灭弧,熔体上机械断开形成的断口和熔断形成的断口处均通过灭弧介质灭弧,进一步提高灭弧能力;同时,在壳体中减少了空气腔室的存在,降低了对壳体强度的要求;采用在导体预断口套设绝缘保护套,在导体断开的瞬间建立导体断开部分建立绝缘保护,迅速切断电弧,防止电弧阻燃;用一个激励源、一个动力装置同时在导体和熔体上形成多个断口,为小体积提供了先决条件。

附图说明

18.图1是实施例1的初始位置时结构示意图。

19.图2是实施例1动力装置动作后结构示意图。

20.图3是实施例2的初始位置时结构示意图。

21.图4是实施例2的动力装置动作后结构示意图。

具体实施方式

22.针对上述技术方案,结合图示进行具体说明。

23.实施例1

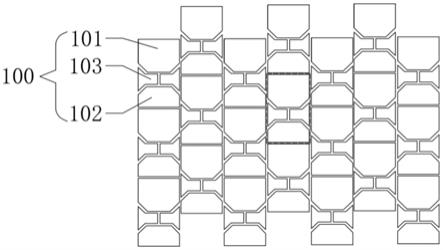

24.参看图1,壳体,包括密封对接的第一壳体100和第二壳体101,第二壳体101下面密封对接有熔体壳体102,熔体壳体102底部通过底盖103密封。壳体材质为绝缘材质,各壳体通过注塑方式成型,也可以通过其他成型方式成型。在第一壳体和第二壳体中开设有贯通第一壳体和第二壳体两端的空腔。导体104穿设在第一壳体和第二壳体之间,其两端位于壳体外部,可与外部电路连接,位于壳体中的导体穿过上第二壳体中开设的空腔。导体104通

过第一壳体和第二壳体接触面间的限位结构对导体位置进行限定,并使上第二壳体与导体接触面间形成密封接触。

25.在第一壳体空腔上部为台阶孔结构,激励源105设置在台阶孔结构中,在第一壳体外周面压设有压套106,通过压套106将激励源105固定在第一壳体空腔上部。激励源105为气体发生装置,其可接收激励信号,根据接收的激励信号动作,释放高高压气体。

26.动力装置107,设置在第一壳体空腔中,位于激励源105的驱动端一侧。动力装置107包括与空腔密封接触的靠近激励源的一端,在与空腔密封接触的一端外周面设置一圈凹槽,在凹槽中设置有密封圈108用于密封接触面。通过设置密封圈保证在冲击装置位移时,冲击装置与其所在空腔一直处于密封接触,防止高压气体进入动力装置下方,造成对动力装置运动的阻滞且影响灭弧。动力装置与空腔过盈配合,实现对动力装置初始位置的限定。也可以在动力装置与空腔接触面间设置限位结构,比如凸块凹槽结构,进行初始位置限定。在动力装置上端面设置为弧形凹面结构,弧形凹面结构其目的在于使激励源释放的高压气体集中直接作用于冲击装置上端面处,获取最大的驱动力,同时还可以减轻冲击装置重量、节省材料。

27.在本实施例中,动力装置形状为t型结构,其上端部分与其所在空腔完全密封接触,下部与与其所在空腔保持非接触,其目的在于减少动力装置运动过程中的摩擦阻力。为了保证动力装置在空腔中做直线位移,在动力装置与空腔接触面间设置有导向装置。导向装置包括滑槽和设置在滑槽中滑块,通过导向装置确保动力装置直线位移,防止在空腔中旋转。同时为了防错安装,可以将一侧滑槽及滑块深度或宽度制作的与另一侧不同。

28.动力装置107靠近导体104一侧的冲击端具有双刀头(109、110),双刀头间为具有一定深度的凹槽。双刀头(109、110)距离导体104的距离相同或不同。当双刀头距离导体104距离相同时,双刀头可同时断开导体在导体上同时形成多个断口,当其距离不同时,先后断开导体在导体上先后形成多个断口。

29.导体104,为导电材质,位于第一壳体和第二壳体之间。导体104为长条板状结构,其两端伸出壳体外部,可与外部电路连接。可以是一字形平板结构,也可以是几字形平板结构。在位于上第二壳体空腔中的导体104上间隔开设有两个断开薄弱处104a,两个断开薄弱处间导体部分通过第二壳体的支撑块111b支撑,在动力装置位移时,两个断开薄弱处间的导体部分和支撑块会进入双刀头的凹槽中,实现对动力装置位移位置的限定。在断开薄弱处104a靠近壳壁一侧设置有旋转薄弱处104b。旋转薄弱处104b与与其相邻的断开薄弱处104a间形成预断口,在本实例中,在导体上形成两个预断口。动力装置的双刀头分别正对导体的预断口处。导体的预断口在受到双刀头冲击时,导体预断口处的导体部分在动力装置冲击作用下,从断开薄弱处断开,然后沿着旋转薄弱处折弯进入第二壳体的空腔中,在导体上形成两个断口。第二壳体供导体断开部分进入的空腔底部为凹槽结构,使导体断开部分在动力装置驱动下进入空腔凹槽部位中,通过凹槽结构对导体断开部分进行限位防止其反弹。

30.在本实施例中,每个断开薄弱处由对应开设在导体上下两面上的v型槽构成。导体断开薄弱处和旋转薄弱处目的是降低导体该处的机械强度,旋转薄弱处的机械强度大于断开薄弱处的机械强度。断开薄弱处为降低机械强度的凹槽、截面变薄、变窄的变截面结构、间隔成排设置的透孔结构、搭接结构等。

31.熔体壳体102,在其上设置有熔体壳体盖板112,熔体壳体盖板与熔体壳体密封接触,在熔体壳体中形成至少一个密封的灭弧腔室113,在灭弧腔室中填充有灭弧介质。在对应动力装置双刀头位置处,在熔体壳体和熔体壳体盖板上开设有相应的空腔。熔体114固定在熔体壳体与熔体壳体盖板之间,在熔体壳体和熔体壳体盖板之间设置有定位柱111a,熔体上设置有对应的透孔,定位柱111a穿过熔体上的透孔将熔体固定在熔体壳体和熔体壳体盖板之间。

32.熔体114穿设过熔体壳体上的空腔、灭弧腔室后,其两端穿过熔体壳体、熔体壳体盖板和第二壳体后与导体导电连接,在本实施例中,导体的两个预断口均位于熔体两端之间。熔体与导体通过螺钉115导电连接,也可以通过焊接、铆接或其它的弹性接触等连接方式导电连接。位于灭弧腔室中熔体上设置有熔断薄弱处,熔断薄弱处为狭颈或冶金效应点,当熔体熔断时,从位于灭弧腔室中的熔断薄弱处熔断。在设计中,其中一个预断口位于熔体两端之间即可。

33.在位于熔体壳体102中对应动力装置刀头的空腔中的熔体两侧分别设置有断开薄弱处,使位于熔体壳体空腔中的熔体部分形成一个预断口。在空腔处的熔体上下两面分别设置有推块116和导引块117。在推块和导引块上分别设置有限位凸块,限位凸块卡设在熔体壳体上的限位凹槽中,对凸块和导引块初始位置进行限定。推块和导引块与空腔密封接触。在熔体壳体、熔体盖板与推块和导引块之间形成灭弧腔室102a,灭弧腔室102a中填充有灭弧介质,熔体预断口处的断开薄弱处位于灭弧腔室102a中。当熔体机械断开时,熔体机械断开形成的断口也位于灭弧介质102a处,断口处产生的电弧通过灭弧介质灭弧。

34.推块和导引块相互卡接,比如推块上设置凸柱,导引块上设置凹槽,熔体上开设相应透孔,推块的凸柱穿过熔体上的透孔后再嵌套进导引块的凹槽中,将熔体固定夹持在推块和导引块间。动力装置的每个刀头对应位于一个空腔中的一组推块和导引块。

35.在熔体壳体底部端面上开设有限位凹槽,在底盖相应位置处开设有限位凸起。底盖盖在熔体壳体底部,底盖的限位凸起位于熔体壳体底部的限位凹槽中,对熔体壳体进行密封及位置固定,防止底盖相对熔体壳体移动。

36.本实施例工作流程及原理:参看图1和图2,激励源根据接收的激励信号动作,释放高压气体驱动动力装置克服限位结构或过盈配合后动作,位移至导体预断口处,动力装置的双刀头分别断开与其对应的预断口在导体上形成两个断口,由于在导体上并联有熔体,导体上形成两个断口时,近70%的故障电流再从熔体上流过,因此,在导体的断口处产生的电弧则很小,通过空气即可实现导体断口处灭弧;动力装置继续位移,驱动导体断开部分进入第二壳体的空腔中,同时动力装置的双刀头分别进入熔体壳体中与其对应的空腔,驱动与动力装置的双刀头分别对应的推块和导引块克服限位结构后位移,拉断熔体,在熔体壳体中不同空腔中的熔体上形成四个机械断口,熔体被拉断的断口位于灭弧腔室处,通过灭弧介质灭弧,同时拉断的熔体被挤压在推块与空腔的接触面间,也通过挤压灭弧。当故障电流小时,不足以使熔体熔断时,熔体上仅形成四个机械断口,熔体断口处产生的电弧很小,通过空气及挤压就可以很容易灭弧。当故障电流大时,在熔体熔断产生断口的同时,还会在熔体上形成四个机械断口,使熔体上至少产生五个断口。五个断口为串联关系,五个断口处的电压则成倍降低,则在断口处产生的电弧也降低,结合灭弧介质灭弧,可以很快的进行灭弧。

37.由以上可知,本实施例的结构,采用双刀头结构的动力装置,和在导体和熔体上分别形成至少多个机械断口,可以降低激励熔断器的结构体积,提高分断电压和灭弧能力。

38.实施例2

39.参看图3和图4,与实施例1的区别在于,第一壳体包括容置激励源的激励源壳体130和容置动力装置的动力装置壳体131,第二壳体通过熔体壳体盖板137替代,熔体壳体盖板137与动力装置壳体131密封对接。导体104穿设在动力装置壳体131与熔体壳体盖板137之间。

40.激励源壳体和动力装置壳体间接触面为密封接触,可以通过密封结构,比如在接触面间设置嵌套的凹槽与凸棱实现接触面密封,也可以采用在接触面间设置密封装置实现密封,比如密封圈。在本实例中,在激励源壳体和动力装置壳体接触的台阶面处设置密封圈132用于密封接触面。在激励源壳体130外周面压设有保护罩133,用于固定激励源105。

41.导体104上不设置旋转薄弱处,仅设置断开薄弱处104a。在导体上间隔设置有四个断开薄弱处104a,相邻的两个断开薄弱处104a间形成一个预断口104c,两个预断口104c间的导体下面通过支撑块111c支撑。在预断口104c上设置绝缘保护套135。

42.绝缘保护套135包括夹持在导体预断口上下两面的上保护套和下保护套。上保护套与下保护套可以分体式结构,通过卡扣或其他方式连接在一体使上保护套和下保护套成为一体结构,也可以是一体式结构,套设在预断口处。绝缘保护套的两端分别位于导体断开薄弱处最薄位置处。绝缘保护套与导体贴合设置。绝缘保护套可保证导体预断口处无多余空气;预断口断开后,绝缘保护套最大可能包覆导体断开部分。

43.动力装置107的冲击端的双刀头结构为方形柱状结构,与熔体壳体和熔体壳体盖板上的空腔形状相匹配。

44.在本实施例2中,熔体壳体和熔体壳体盖板的结构相对于实施例1的结构有所区别。在本实施例2中,熔体壳体136和熔体壳体盖板137密封对接,在熔体壳体盖板137上开设有供熔体114两端穿过的透孔。导体104上,戴有绝缘保护套135的预断口104c位于熔体壳体盖板与熔体壳体的空腔开口端处,戴有绝缘保护套135的预断口104形状与熔体壳体和熔体壳体盖板上的空腔形状相匹配,当预断口104c断开后,可进入熔体壳体和熔体壳体盖板中的空腔,并与该空腔密封接触。

45.在定位柱136a一侧、熔体壳体136、熔体壳体盖板137与推块和导引块间也形成数个密封的灭弧腔室136b,熔体壳体136与熔体壳体盖板137间形成数个灭弧腔室136c。熔体114穿设在数个灭弧腔室136b、灭弧腔室136c中,熔体114的两端分别穿过熔体壳体盖板137上的透孔与导体并联连接。在每个灭弧腔室中的熔体上均设置有和实施例1相同的熔断薄弱处,熔体预断口处的断开薄弱处位于灭弧腔室136b中。每个灭弧腔室均填充有灭弧介质。熔体熔断或机械断开形成的断口均位于灭弧腔室中,使熔体断口处产生的电弧通过灭弧介质灭弧。

46.本实施例的动作流程及原理:

47.激励源根据接收的激励信号动作,释放高压气体驱动动力装置克服限位结构或过盈配合后动作,位移至导体预断口处,动力装置的双刀头分别断开与其对应的预断口在导体上形成两个断口,由于在导体上并联有熔体,导体上形成两个断口时,近70%的故障电流再从熔体上流过,因此,在导体的断口处产生的电弧则很小,通过空气即可实现导体断口处

灭弧;导体断开后,导体断开部分外部套设有绝缘保护套,使导体断开部分的两端仅有最小的断面暴露在绝缘保护套外。导体断开部分带着绝缘保护套在最短的时间内沿着导向装置进入空腔中,导体断开部分两端与空腔紧密接触,对电弧进行挤压,同时绝缘保护套与空腔结合对导体断开部分实行绝缘,迅速切断断口处产生的电弧;

48.动力装置继续位移,驱动带着绝缘保护套的导体断开部分位移,驱动对应的推块和导引块克服限位结构后位移,拉断熔体,在熔体壳体中不同空腔中的熔体上形成四个机械断口,机械断口位于灭弧腔室处,熔体机械断口处的电弧通过灭弧介质灭弧;被拉断的熔体随着推块和导引块位移,被挤压在推块和导引块与空腔的接触面间,通过挤压灭弧。当故障电流小时,不足以使熔体熔断时,熔体上仅形成四个机械断口,熔体断口处产生的电弧很小,通过灭弧介质很容易灭弧。当故障电流大时,在熔体熔断产生断口的同时,还会在熔体上形成四个机械断口,使熔体上至少产生五个断口。五个断口为串联关系,五个断口处的电压则成倍降低,则在断口处产生的电弧也降低,熔体上的断口均存在于灭弧介质中,通过灭弧介质灭弧,可以很快的进行灭弧。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。