1.本发明涉及液压溢流阀技术领域,尤其涉及缓冲式溢流阀结构。

背景技术:

2.溢流阀在液压系统中起安全保护作用,当系统压力超过规定值时,安全阀顶开,将系统中的一部分油液排入油箱,使系统压力不超过允许值,从而保证系统不因压力过高而发生事故;现有溢流阀应用于液压设备时,在设备负载瞬间增大时,油压增加过快时,溢流阀阀芯将受到过量的冲击,通过自身的移动完成压力卸载,而压力增加瞬间,阀芯的快速移动将导致磨损加剧,阀体自身无法进行油压的缓冲,导致阀体使用寿命降低,且对于突然增加油压,无法对输出端进行合理的缓冲,导致设备管路油压增加过快,容易造成设备损伤。

技术实现要素:

3.本发明的目的是为了解决现有技术中缓冲效果差的问题,而提出的缓冲式溢流阀结构。

4.为了实现上述目的,本发明采用了如下技术方案:缓冲式溢流阀结构,包括阀体,所述阀体的内部开设有阀腔,所述阀腔的侧壁贯穿开设有进油口和出油口,所述阀腔的内壁开设有调整槽,所述阀腔的内壁密封滑动连接有阀芯,所述阀芯的侧壁贯穿开设有通油孔,所述通油孔的侧壁开设有回油孔,所述阀腔的内壁贯穿开设有与回油孔相匹配的回油口,所述阀芯的端部固定有连接块,所述连接块的通过主压弹簧连接有滑块,所述滑块与调整槽的内壁密封滑动连接,所述滑块的端部固定有主调螺杆,所述主调螺杆与阀体侧壁贯穿螺纹连接,所述主调螺杆的端部固定有主转柄,所述阀体的内部开设有驱动腔和回收槽,所述驱动腔和回收槽内部共同设置有阀门缓冲机构,所述阀体的内部开设有降压腔和截断腔,所述降压腔和截断腔的内部分别设有控压机构和截断机构。

5.在上述的缓冲式溢流阀结构中,所述阀门缓冲机构包括与回收槽内壁密封滑动连接的接通块,所述接通块的侧壁开设有倒“l”形的接通槽,所述驱动腔的内壁密封滑动连接有推板,所述推板的底部固定有连接杆,所述连接杆贯穿驱动腔的侧壁并与接通块的侧壁相固定,所述推板与驱动腔的内壁共同固定有降压弹簧。

6.在上述的缓冲式溢流阀结构中,所述回收槽为连通的两段式结构,且一段与阀腔内部接通另一段与阀体外部接通,所述驱动腔的内部填充有电流变液,所述连接块由压电陶瓷制成。

7.在上述的缓冲式溢流阀结构中,所述控压机构包括与降压腔内壁密封滑动连接的承压板,所述承压板的侧壁通过副压弹簧连接有密封板,所述密封板的侧壁固定有副调螺杆,所述副调螺杆与阀体侧壁贯穿螺纹连接且端部固定有副转柄,所述降压腔的侧壁开设有贯穿截断腔与阀体外部接通的导油槽。

8.在上述的缓冲式溢流阀结构中,所述截断机构包括固定于截断腔内壁的隔板,所

述隔板的端部通过复位弹簧连接有隔块,所述隔块的端部固定有推杆,所述推杆的端部固定有顶板,所述顶板和隔块均与截断腔的内壁密封滑动连接,所述隔板的端部贯穿开设有小油孔和大油孔,所述小油孔和大油孔的内部均设有单向阀,所述截断腔的上部和下部分别填充有电流变液和液压油,所述密封板由压电陶瓷制成。

9.与现有的技术相比,本发明的优点在于:1、本发明中,进油口内部的油液能够通过回收槽及接通槽回到油箱中,从而能够降低油压升高阀芯受到的冲击,通过油液的回流,降低阀芯因油压冲击而瞬间移动的距离,使得阀芯有时间适应油压的增高,使得阀芯的移动速度以及主压弹簧大幅形变的速度得到降低,从而降低阀芯的磨损以及主压弹簧的损伤,使得阀体主构件得到缓冲,进而提高阀体的使用寿命;2、本发明中,在油压已经较高且仍出现大幅增压时,进入出油口的油压将会得到降低,从而使得设备中油压增速降低,得到缓冲,避免高压下大幅增大造成的损伤;3、本发明中,由于小油孔孔径较小,故而截断腔下部油液回移时,速度较慢,进而能够实现导油槽快速开启而缓慢闭合,从而使得缓冲时间充足,效果明显。

附图说明

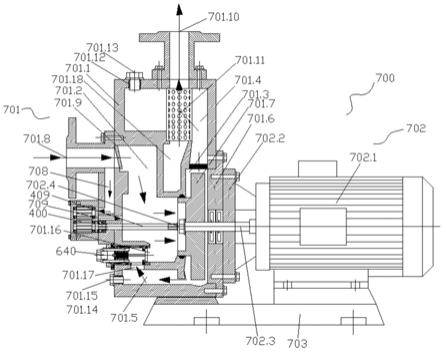

10.图1为本发明提出的缓冲式溢流阀结构的结构示意图;图2为本发明提出的缓冲式溢流阀结构的半剖轴侧视图;图3为本发明提出的缓冲式溢流阀结构的半剖正面视图;图4为本发明提出的缓冲式溢流阀结构中阀芯部分的结构示意图;图5为本发明提出的缓冲式溢流阀结构中接通块部分的结构示意图;图6为本发明提出的缓冲式溢流阀结构中隔块部分的结构示意图。

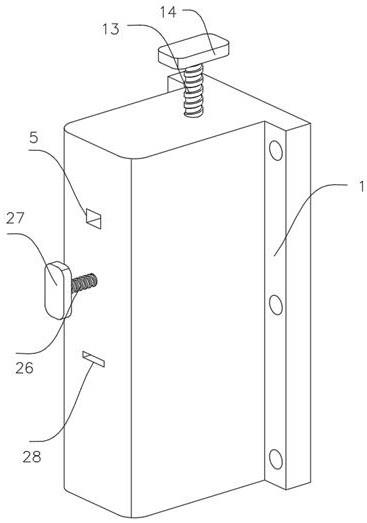

11.图中:1阀体、2阀腔、3进油口、4调整槽、5出油口、6阀芯、7通油孔、8回油孔、9回油口、10连接块、11主压弹簧、12滑块、13主调螺杆、14主转柄、15驱动腔、16回收槽、17接通块、18接通槽、19连接杆、20降压弹簧、21推板、22降压腔、23承压板、24副压弹簧、25密封板、26副调螺杆、27副转柄、28导油槽、29截断腔、30隔板、31复位弹簧、32隔块、33推杆、34顶板、35小油孔、36大油孔。

具体实施方式

12.以下实施例仅处于说明性目的,而不是想要限制本发明的范围。

实施例

13.参照图1-6,缓冲式溢流阀结构,包括阀体1,阀体1的内部开设有阀腔2,阀腔2的侧壁贯穿开设有进油口3和出油口5,阀腔2的内壁开设有调整槽4,阀腔2的内壁密封滑动连接有阀芯6,进油口3和出油口5位于阀芯6的两端,阀芯6移动至极限位置时可将出油口5堵塞封闭,阀芯6的侧壁贯穿开设有通油孔7,通油孔7的侧壁开设有回油孔8,阀腔2的内壁贯穿开设有与回油孔8相匹配的回油口9,阀芯6的端部固定有连接块10,连接块10的通过主压弹簧11连接有滑块12,滑块12与调整槽4的内壁密封滑动连接,滑块12的端部固定有主调螺杆13,主调螺杆13与阀体1侧壁贯穿螺纹连接,主调螺杆13的端部固定有主转柄14,阀体1的内

部开设有驱动腔15和回收槽16,驱动腔15和回收槽16内部共同设置有阀门缓冲机构,阀体1的内部开设有降压腔22和截断腔29,降压腔22和截断腔29的内部分别设有控压机构和截断机构。

14.阀门缓冲机构包括与回收槽16内壁密封滑动连接的接通块17,接通块17的侧壁开设有倒“l”形的接通槽18,驱动腔15的内壁密封滑动连接有推板21,推板21的底部固定有连接杆19,连接杆19贯穿驱动腔15的侧壁并与接通块17的侧壁相固定,推板21与驱动腔15的内壁共同固定有降压弹簧20;回收槽16为连通的两段式结构,且一段与阀腔2内部接通另一段与阀体1外部接通,驱动腔15的内部填充有电流变液,连接块10由压电陶瓷制成,在进油口3油液缓慢增加时,连接块10将不会因瞬间增压产生足额的电力值,从而使得接通块17不会动作,从而使得正常增压过程不会出现持续回油的动作,保证增压有效进行。

15.控压机构包括与降压腔22内壁密封滑动连接的承压板23,承压板23的侧壁通过副压弹簧24连接有密封板25,密封板25的侧壁固定有副调螺杆26,副调螺杆26与阀体1侧壁贯穿螺纹连接且端部固定有副转柄27,降压腔22的侧壁开设有贯穿截断腔29与阀体1外部接通的导油槽28,通过调节副调螺杆26深入降压腔22内部的长度,即可调节副压弹簧24的压力,从而控制缓冲设备油压的阀值,满足设备正常使用的同时,避免高压增压导致的损伤。

16.截断机构包括固定于截断腔29内壁的隔板30,隔板30的端部通过复位弹簧31连接有隔块32,隔块32的端部固定有推杆33,推杆33的端部固定有顶板34,顶板34和隔块32均与截断腔29的内壁密封滑动连接,隔板30的端部贯穿开设有小油孔35和大油孔36,小油孔35和大油孔36的内部均设有单向阀,且该单向阀是具有启动压力的单向阀门,截断腔29的上部和下部分别填充有电流变液和液压油,液压油无法在自身重力作用下穿过小油孔35和大油孔36,隔块32开始移动时,油液穿过大油孔36,可快速转移,隔块32复位时,油液穿过小油孔35,油液转移速度慢,隔块32复位速度较慢,密封板25由压电陶瓷制成,压电陶瓷受到瞬时高压挤压时,将会产生瞬时的高压电力,将其供应至电流变液将导致电流变液瞬间固化,接着恢复液化状态,而电流变液固化过程伴随明显的体积膨胀,利用体积变化可推动部件移动。

17.本发明中,在使用时,油液从进油口3进入阀体1,穿过通油孔7进入阀腔2,继而由出油口5排出,保证油液的顺利供给,通过转动主调螺杆13即可实现滑块12的推进,从而使得主压弹簧11收缩,阀芯6受到的挤压力得到调整,从而调整阀门触发压力;在出现瞬间的高压油液时,进油口3内部油压陡增,阀芯6将会受到冲击而移动,进而使得主压弹簧11瞬间收缩增加压力,使得连接块10受到的压力瞬间增大,从而使其产生瞬间的高压电力,供给在驱动腔15内部的电流变液后,将使得电流变液固化而碰撞,进而推动推板21移动,使得接通块17移动,进而使得接通槽18将回收槽16的两段接通,从而使得进油口3内部的油液能够通过回收槽16及接通槽18回到油箱中,从而能够降低油压升高阀芯6受到的冲击,通过油液的回流,降低阀芯6因油压冲击而瞬间移动的距离,使得阀芯6有时间适应油压的增高,使得阀芯6的移动速度以及主压弹簧11大幅形变的速度得到降低,从而降低阀芯6的磨损以及主压弹簧11的损伤,使得阀体1主构件得到缓冲,进而提高阀体1的使用寿命;在进油口3进入的油压过高时,将会持续推动阀芯6移动,从而使得阀芯6将出油口5堵塞,使得回油孔8与回油口9接通,使得油液直接从回油口9回到油箱中,避免过压油液进

入到设备中,保证设备使用安全;在油液压力正常增加时,其压力并未达到回油压力,但是经过阀体1的油压将得到增加,在油压较大,且仍陡增时,承压板23将会受到油压推动而瞬间大幅压缩副压弹簧24,使得承压板23充分移动让位,使得油液得以进入导油槽28中,由于承压板23受压瞬间移动量大,导致密封板25受到的压力瞬间增大,导致其产生瞬间的高电压供给,从而使得截断腔29内部的电流变液固化膨胀,从而推动顶板34移动,使得隔块32移位,复位弹簧31收缩,使得隔块32不再阻隔导油槽28,使得阀腔2内部的油液能够通过导油槽28回到油箱中,故而在油压已经较高且仍出现大幅增压时,进入出油口5的油压将会得到降低,从而使得设备中油压增速降低,得到缓冲,避免高压下大幅增大造成的损伤;并且电流变液后续会自动液化,从而使得隔块32在复位弹簧31的弹力作用下复位,保证设备供油油压能够达到所需值,不影响设备使用,由于小油孔35孔径较小,故而截断腔29下部油液回移时,速度较慢,进而能够实现导油槽28快速开启而缓慢闭合,从而使得缓冲时间充足,效果明显。

18.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。