1.本发明涉及水利水电工程双缸液压启闭机闸门的同步纠偏控制技术领域,更具体地说它是基于油压调节双缸液压启闭机的同步方法。

背景技术:

2.水利水电工程双缸液压启闭机是用于泄洪闸门启闭的重要设备,目前常用测量油缸行程即闸门开度来调节液压启闭机的双缸同步调节问题,在闸门纠偏运行过程中,一般要求闸门左右缸的偏差精度控制在2cm以内。在实际工程中,闸门开度是通过闸门开度检测装置测量油缸的行程转换计算来的,是一种间接检测方式。闸门的偏差跟闸门、油缸、导轨等的安装精度正相关。在实际工程中,闸门开度检测装置检测是通过检测油缸的行程间接检测转换为闸门开度,由于闸门、油缸、导轨等的安装精度不够,闸门支绞的中心点、高程的安装精度和同轴程度有误差,左右两侧的油缸可能不在一个平面上、闸门本体的安装误差、闸门两侧的闸墩的垂直精度、闸门开度检测装置的老化等都会对2cm的纠偏精度产生较大影响。由于土建和设备安装在前,机电液联合调试在后,上述各种安装因素对闸门控制系统的干扰集中体现在开度纠偏运行的不稳定上。这些不稳定因素的汇集在一起,会导致闸门的开度在某个阶段不能真实的反映闸门的偏差状态,当给出纠偏命令时,还会出现闸门越调越偏最后因偏差过大停机,或者油缸油压过高停机。

3.因此,利用油压开发一种能避免各种外界干扰,真实地反映双缸液压启闭机闸门的偏差状态的同步方法是很有必要的。

技术实现要素:

4.本发明的目的是为了提供一种基于油压调节双缸液压启闭机的同步方法,能避免各种外界干扰,真实地反映双缸液压启闭机闸门的偏差状态;本发明方法具有控制简单直接、智能预判、pid调节等特点,油缸油压能直接反映闸门的偏差情况(如图1所示),能直观对应现场液压设备运行工况,有利于机、电、液联合调试中各专业的口径统一,提高双缸液压启闭机的同步精度(2cm以内)和响应速度(3s内),特别是有安装因素干扰用开度纠偏的闸门控制系统,本发明对闸门纠偏后,闸门能平稳的启闭,克服了现有技术因出现同步精度大于5cm而故障停机的现象的缺陷。

5.为了实现上述目的,本发明的技术方案为:基于油压调节双缸液压启闭机的同步方法,其特征在于:包括如下步骤,

6.步骤一:定义双缸液压启闭机油缸油压监测的关键数据(如图2所示):系统油压(sp0);左缸有杆腔油压(sp11);无杆腔油压(sp12);右缸有杆腔油压(sp21);无杆腔油压(sp22);

7.步骤二:采集步骤一的关键数据,采用4~20ma(模拟量)经a/d转换接入cpu,油压为实时变化值(为锯齿型数据);

8.步骤三:差值比较左右油缸的四组油压差用于判别给定油缸比例阀调节电压;

9.左右油缸四组油压差分别为:(|sp0-sp11|,|sp0-sp21|)、(sp11-sp21|)、(|sp12-sp22|)、(|sp11-sp12|、|sp21-sp22|);

10.步骤四:根据双吊点闸门受力均衡油压相等,以及闸门总是偏向油缸有杆腔(即油缸下腔)压力大的一边的原理,考虑到油压检测值的波动性,利用n秒移动平均线钝化实时油压检测值及偏差值的波动,从而确定闸门双缸压差值及偏差方向(如图3所示);本发明采用差值及偏差方向进行钝化,目的是为了找到变化的趋势,不至于来回变动;

11.步骤五:结合油缸活塞杆运行方向、油压差值及方向、轨迹进行利用枚举法穷举各种状况可能性,建立数据池,进行智能分析判断;

12.步骤六:给定流量调节阀初始值v和调节值δv,根据步骤五智能分析判断的结果对油压差进行pid调节,控制流量调节阀开口,从而平衡sp11、sp12、sp21、sp22处油腔的油压,并对实施结果进行验证(如图4、图5所示);

13.步骤七:重复步骤五、步骤六工序,实现双缸液压启闭机的同步控制。

14.在上述技术方案中,在步骤二中,采集步骤一中的关键数据,并将实时的4~20ma模拟量数据(线性波动非跳变)经a/d转换后送入cpu待处理。

15.在上述技术方案步骤三、步骤四中,油缸下腔包括左缸有杆腔油压sp11、右缸有杆腔油压sp21;

16.比较油缸下腔(sp11、sp21)与系统压力(sp0),使δp11=sp11-sp0、δp21=sp21-sp0,如图3所示,利用3s移动平均线钝化油压偏差值的波动其中,δp11、δp21表示左右油缸与系统油压基准值之间的压差;δp11

《3》

、δp213

《3》

表示3s之内δp11、δp21检测取样数值的平均值。

17.在上述技术方案步骤六、步骤七中,假设右侧油缸压力设定不变,δp11

《3》

≠δp21

《3》

,进行对应的闭环调节(即pid调节):

18.(1)闸门启门,δp11-δp21≥0.5mpa或达到偏差死区,若δp21-δp22=0,则左缸闸门运行过快,减小比例调节阀的电压δv,关闭调节l侧油缸的比例调节阀,δp11-δp21的差值与左缸的比例调节阀的电压v开口孔径经pid调节,直至δp11-δp21≤0.2mpa停止调节;

19.(2)闸门启门,δp11-δp21≤-0.5mpa或达到偏差死区,若δp21-δp22=0,则左缸闸门运行过慢,加大比例调节阀的电压δv,扩大调节左侧油缸的比例调节阀开口,δp11-δp21的差值与左缸的比例调节阀的电压v开口孔径经pid调节,直至δp11-δp21≤-0.2mpa停止调节;

20.(3)闸门闭门,δp11-δp21≥0.5mpa或达到偏差死区,若δp21-δp22=0,则左缸闸门运行过慢,加大比例调节阀的电压δv,扩大调节左侧油缸的比例调节阀开口,δp11-δp21的差值与左缸的比例调节阀的电压v开口孔径经pid调节,直至δp11-δp21≤0.2mpa停止调节;

21.(4)闸门启门,δp11-δp21≤-0.5mpa或达到偏差死区,若δp21-δp22=0,则左缸闸门运行过慢,减小比例调节阀的电压δv,关闭调节左侧油缸的比例调节阀,δp11-δp21的差值与左缸的比例调节阀的电压v开口孔径经pid调节,直至δp11-δp21≤-0.2mpa

停止调节;

22.(5)若δp21-δp22≠0,δp21与δp22差值补充到相应油缸的下腔油压,使δp21-δp22=0,重复(1)、(2)、(3)、(4)的步骤,若可以发现油压的调节波动值在一定时间内总是朝一个方向变动偏差,就可以沿该方向调整比例阀的基准电压,从而得到最优运行油压设定值,满足比例阀的偏差调节双向变动。

23.本发明具有如下优点:

24.(1)本发明基于油压调节同步控制,能避免因闸门和油缸安装精度不足、开度仪检测信号有误等因素影响闸门同步,真实的反映双缸液压启闭机闸门的偏差状态,实现双缸液压启闭机双吊点同步的优点;

25.(2)本发明根据闸门平衡双吊点油缸受力均衡、压力稳定,以及闸门总是偏向油缸有杆腔(即油缸下腔)压力大的一边的特点,提出了一种基于直接测量油压方式调节双缸液压启闭机的同步方法。与现有技术通过闸门开度检测装置间接反映闸门偏差情况相比,本发明直接的反映了闸门的偏差情况,而且,在闸门加工重心不在中心、油缸基础及油缸安装、闸门开度检测装置老化等问题上,可以避开这些问题的干扰,在通过智能学习后,可以很好的实现闸门双缸同步。

附图说明

26.图1为本发明实施例中的闸门力矩图。

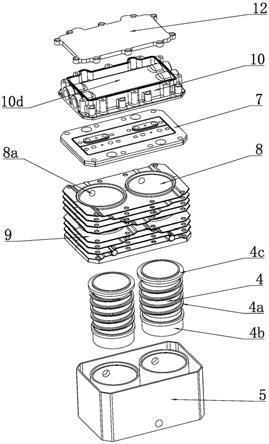

27.图2为本发明中的液压系统原理示意图。

28.图3为本发明中3s移动平均线钝化油压偏差值图。

29.图4为本发明实施例中的流量调节阀pid原理框图。

30.图5为本发明实施例中的双缸液压启闭机的同步调节流程图。

31.在图1中,a表示平衡闸门;b表示不平衡闸门;f1、f2表示平衡闸门两侧的力矩,g表示重心;f1’、f2’表示不平衡闸门两侧的力矩。

32.在图2中,y表示油箱;g

l

表示左侧油缸;gr表示右侧油缸;e

l

表示左侧油缸的流量调节阀;er表示右侧油缸的流量调节阀。

33.在图3中,横坐标为时间,单位为s(秒);纵坐标为压差,单位为mpa。图3中,δp表示油压差真实值曲线;δp’为3s移动平均线,即为经本发明处理后的油压差趋势线,减缓波动,平稳度好。

34.在图3中,a~k点是指闸门出现偏差时,a点油压差随着时间逐渐变大,到b点0.5mpa时开始加压纠偏,因此,压差值折向c点;由于比例阀δv不断增大仍不足以将闸门偏差调正,至c点后,油压差反向增大到d点,此时,比例阀δv继续增大到一定值后,油压偏差减小e点,随后又反向增大到f点,随着比例阀δv的不断增大,闸门偏差及油压差到达峰值f点后逐步降低,开始油压差下降环节,直到j点,开始新的一轮动态调节。从图3可以看出,3s移动平均线与比例阀δv正相关。

35.在图4中,v’=v δv,比例阀电压给定电压,为给定电压v与δp对应的调节电压δv之和。

具体实施方式

36.下面结合附图详细说明本发明的实施情况,但它们并不构成对本发明的限定,仅作举例而已。同时通过说明使本发明的优点更加清楚和容易理解。

37.本发明方法根据闸门双吊点受力均衡以及闸门总是偏向油缸有杆腔(即油缸下腔)压力大的一边的原理,采用检测调节油压的方式,利用移动平均线钝化实时油压偏差值的波动,确定双缸各腔压差值及偏差方向,经控制核心(cpu)的pid调节控制和智能化学习,获得最优运行油压参数运行值,实现双缸液压启闭机双吊点的同步。

38.参阅附图可知:本发明基于油压调节双缸液压启闭机的同步方法的原理示意图如图2所示。

39.在实施过程中,采集双缸液压启闭机泵站系统压力(sp0)、左缸下腔压力(sp11)、左缸上腔压力(sp12)、右缸下腔压力(sp21)、右缸上腔压力(sp22)模拟量值,接入可编程序控制器plc的ai模块。左右油缸的进油调节阀采用比例调节阀,回油阀采用手动节制阀接回到油箱内。

40.下文以本发明试用于某水电站泄洪闸双缸液压启闭机为实施例对本发明方法进行说明。对本发明应用于其他水利水电工程双缸液压启闭机同样具有指导作用。

41.本实施例中的水电站共有5扇表孔闸门采用双缸液压启闭机。本实施例以3#表孔闸门启闭调试过程中说明本发明方法的具体应用,如图5所示。

42.比较油缸下腔(sp11、sp21)与系统压力(sp0),使δp11=sp11-sp0、δp21=sp21-sp0,利用3s移动平均线钝化油压偏差值的波动比较实时波动曲线(δp11、δp21)和钝化波动δp11

《3》-δp21

《3》

后的曲线(如图3所示)。本发明结合闸门的运行情况,获取油缸全行程内的油压标准差和时间的s-t曲线,计算出平均标准差初步判定油缸受力是否均衡。利用数学上的标准差算法,当要决定测量值是否符合预测值,测量值的标准差占有决定性重要角色:如果测量平均值与预测值相差太远(同时与标准差数值做比较),则认为测量值与预测值互相矛盾。如果测量值都落在一定数值范围之外,可以合理推论预测值是否正确。

43.若因闸门安装原因导致重心偏移,导致力矩不同(如图1所示),左右油缸的压力值将有一个稳定的差值(δsp),这个值将作为矫正参数输入枚举调整预案列表,查表给定左右油缸平衡状态油压的初始值。

44.初始状态确定后,闸门的同步需要两个反馈并联实现(两个反馈同时满足,一起调整)(如图4所示);两个反馈中,一个是δp11、δp21反馈pid调节稳定sp11、sp21,因为在闸门偏差状态下,左右油缸油压都会偏离系统油压sp0,此时通过pid调节油缸的下腔压力使之与系统压力即标准油压接近,能较快的平衡闸门(为左右缸双调节);另一个是δp11-δp21反馈pid调节均衡sp11、sp21为单调节,此时将偏差量加到偏离系统油压sp0较大的油缸,可快速调节闸门偏差;

45.同样方式处理左油缸的上下腔压力sp11、sp12,右油缸的上下腔压力sp21、sp22,左右油缸上腔压力差sp12-sp22,比较δp21、δp22曲线以及δp21-δp22,所得数据输入控制调节阀输出模型,该数据与下腔压力差值相同,所得数据作为同步调节的反馈补充。

46.如图5所示,运行过程中,针对不同状况下的δp11

《3》

≠δp21

《3》

,进行对应的闭环调节(该闭环调节为枚举 pid,右缸压力设定不变);

47.(1)闸门启门,δp11-δp21≥0.5mpa(或达到偏差死区),若δp21-δp22=0,则l缸闸门运行过快,需减小比例调节阀的电压δv,关闭调节l侧油缸的比例调节阀,δp11-δp21的差值与l缸的比例调节阀的电压v开口孔径经pid调节,直至δp11-δp21≤0.2mpa停止调节;

48.(2)闸门启门,δp11-δp21≤-0.5mpa(或达到偏差死区),若δp21-δp22=0,则l缸闸门运行过慢,需加大比例调节阀的电压δv,扩大调节l侧油缸的比例调节阀开口,δp11-δp21的差值与l缸的比例调节阀的电压v开口孔径经pid调节,直至δp11-δp21≤-0.2mpa停止调节;

49.(3)闸门闭门,δp11-δp21≥0.5mpa(或达到偏差死区),若δp21-δp22=0,则l缸闸门运行过慢,需加大比例调节阀的电压δv,扩大调节l侧油缸的比例调节阀开口,δp11-δp21的差值与l缸的比例调节阀的电压v开口孔径经pid调节,直至δp11-δp21≤0.2mpa停止调节;

50.(4)闸门启门,δp11-δp21≤-0.5mpa(或达到偏差死区),若δp21-δp22=0,则l缸闸门运行过慢,需减小比例调节阀的电压δv,关闭调节l侧油缸的比例调节阀,δp11-δp21的差值与l缸的比例调节阀的电压v开口孔径经pid调节,直至δp11-δp21≤-0.2mpa停止调节;

51.(5)若δp21-δp22≠0,差值(即δp21与δp22的差值)补充到相应油缸的下腔油压,使δp21-δp22=0,重复(1)、(2)、(3)、(4)的步骤。

52.偏差调节需要考虑纠偏死区,避免闸门抖动或者频繁动作,在该死区范围内不进行纠偏操作,油压的偏差死区定义在0.5mpa或者(0.03~0.05)sp0;

53.重复步骤(1)~(5),进行人工智能训练,记录每次运行参数和数据(闸门开度、运行时间、左右油缸比例阀给定电压值、油压值、油压偏差值),形成数列矩阵并通过修整校正,再进行下一次运行参数和数据记录,经过矩阵阵列分析对比,逐步完善矩阵阵列中各位置的数据值。最终通过神经网络算法自主判断闸门偏差调节方式,实现pid参数的自整定,获得最优运行油压设定值。

[0054][0055]

考虑到油压响应具有一定的滞后性,根据油压调节数据变化与时间的相关性,分别提前1~3s调节比例调节阀电压,录入上述矩阵,再截取多段有效数据分析(数据分析段越多越好),供cpu学习分析。经过多次累积叠加分析,推导出调节比例调节阀电压的最佳的

时间提前量,尽快达到满意的调节效果。

[0056]

其它未说明的部分均属于现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。