1.本发明属于煤焦油过滤助剂技术领域,尤其涉及一种煤焦油过滤助剂。

背景技术:

2.煤焦油是一种黑色或褐色粘稠液体,气味与萘或芳香烃相似。它是在干馏煤制焦炭和煤气时的副产物。成分复杂,主要是酚类、芳香烃和杂环化合物的混合物。随着煤焦油加氢装置陆续投产,煤焦油中的金属含量成为影响煤焦油加氢产业开工周期的重要因素,相关技术中,公开了一种煤焦油脱水方法及煤焦油脱水装置,属于煤焦油脱水技术领域。本发明的煤焦油脱水方法包括:将粗煤焦油预热至80-90℃,然后进行膜分离;所述膜分离是在分离膜的渗透侧抽真空,使粗煤焦油中的水渗透蒸发到达分离膜的渗透侧,渗余侧得脱水煤焦油。本发明的煤焦油脱水方法的分离过程分离系数很高,分离效果好,可将煤焦油水分含量降至0.1%以下;分离过程无需蒸馏,大大降低了能耗;操作简单,成本较低,而且操作条件温和,不引入第三组分,环境友好。

3.但是,上述结构中还存在不足之处,上述方法无法通过以过滤方式达到煤焦油脱金属效果的效果,以加过滤助剂达到煤焦油过滤条件的助剂工业化运用的也很少。

4.因此,有必要提供一种新的煤焦油过滤助剂解决上述技术问题

技术实现要素:

5.本发明解决的技术问题是提供一种通过由有机酸、无机酸、盐类、沉淀剂、金属配合物、高分子絮凝剂、醇类、助滤剂和脱盐水配比制作而成的过滤助剂sf-01,具有金属脱除率高的优点的煤焦油过滤助剂。

6.为解决上述技术问题,本发明提供的煤焦油过滤助剂包括以下步骤:

7.s1、准备原料:

8.(1).有机酸、无机酸、盐类、沉淀剂、金属配合物、高分子絮凝剂、醇类、助滤剂和脱盐水;

9.s2、制备工序:

10.(1).将上述s1中准备的有机酸倒入到盛有水的玻璃容器内,接着将上述s1中准备的无机酸同样倒入到玻璃容器内,然后在温度为20-30℃的环境下,通过超声波辅助进行混合搅拌,搅拌时间为10-15min;

11.(2).将上述(1)中搅拌好的产物再次放置到温度为40-50℃的温度下进行加热,时间为2-4min,然后按照比例依次加入上述s1中准备的盐类、沉淀剂和金属配合物,继续在超声波辅助的情况下,进行混合搅拌,搅拌时间为20-30mim;

12.(3).将上述s1中准备的高分子絮凝剂、醇类、助滤剂和脱盐水在依次加入到上述(2)中,然后在温度为70-90℃的环境下进行搅拌,搅拌时间为2-3h,之后冷却降温得到过滤助剂sf-01。

13.作为本发明的进一步方案,所述有机酸为甲酸、乙酸、酒石酸、乳酸、苹果酸、柠檬

酸、马来酸或乙二酸。

14.作为本发明的进一步方案,所述无机酸为盐酸、硫酸、磷酸或碳酸。

15.作为本发明的进一步方案,所述盐类为有机酸或无机酸的溶解性盐类。

16.作为本发明的进一步方案,所述沉淀剂为8-羟基喹啉等有机沉淀剂或无机沉淀剂。

17.作为本发明的进一步方案,所述金属配合物为edta或卓酚酮。

18.作为本发明的进一步方案,所述所述高分子絮凝剂为聚丙酰胺或聚丙烯酸。

19.作为本发明的进一步方案,所述醇类为甲醇、乙醇、乙二醇或甘油。

20.作为本发明的进一步方案,所述助滤剂为机助滤剂或无机助滤剂。

21.作为本发明的进一步方案,所述有机酸的占比为0%-30%、无机酸的占比为0%-30%、盐类的占比为0%-90%、沉淀剂的占比为0%-90%、金属配合物的占比为0%-90%、高分子絮凝剂的占比为0%-30%、醇类的占比为0%-30%、助滤剂的占比为0%-30%和脱盐水的占比为0-95%。

22.与相关技术相比较,本发明提供的煤焦油过滤助剂具有如下有益效果:

23.本发明提供一种煤焦油过滤助剂:

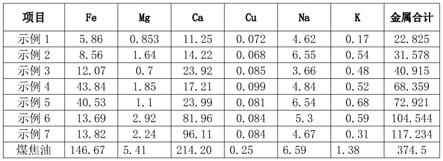

24.1、通过由有机酸、无机酸、盐类、沉淀剂、金属配合物、高分子絮凝剂、醇类、助滤剂和脱盐水配比制作而成的过滤助剂sf-01,具有金属脱除率高的优点,可将总金属为500ppm的煤焦油脱出至20ppm以下,其中铁、钙合量为15ppm以下,过滤速率等同或优于其他助剂。

附图说明

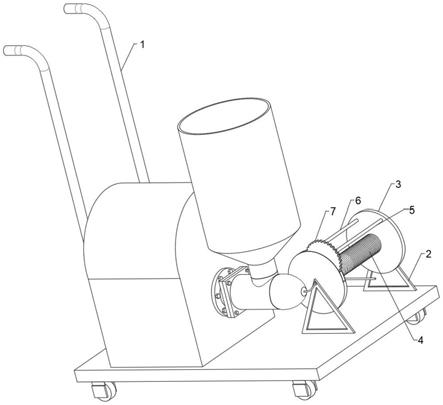

25.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

26.图1为本发明提供的数据图。

具体实施方式

27.请结合参阅图1,其中,图1为本发明提供的数据图。煤焦油过滤助剂包括以下步骤:

28.s1、准备原料:

29.(1).有机酸、无机酸、盐类、沉淀剂、金属配合物、高分子絮凝剂、醇类、助滤剂和脱盐水;

30.s2、制备工序:

31.(1).将上述s1中准备的有机酸倒入到盛有水的玻璃容器内,接着将上述s1中准备的无机酸同样倒入到玻璃容器内,然后在温度为20-30℃的环境下,通过超声波辅助进行混合搅拌,搅拌时间为10-15min;

32.(2).将上述(1)中搅拌好的产物再次放置到温度为40-50℃的温度下进行加热,时间为2-4min,然后按照比例依次加入上述s1中准备的盐类、沉淀剂和金属配合物,继续在超声波辅助的情况下,进行混合搅拌,搅拌时间为20-30mim;

33.(3).将上述s1中准备的高分子絮凝剂、醇类、助滤剂和脱盐水在依次加入到上述(2)中,然后在温度为70-90℃的环境下进行搅拌,搅拌时间为2-3h,之后冷却降温得到过滤助剂sf-01。

34.所述有机酸为甲酸、乙酸、酒石酸、乳酸、苹果酸、柠檬酸、马来酸或乙二酸。

35.所述无机酸为盐酸、硫酸、磷酸或碳酸。

36.所述盐类为有机酸或无机酸的溶解性盐类。

37.所述沉淀剂为8-羟基喹啉等有机沉淀剂或无机沉淀剂。

38.所述金属配合物为edta或卓酚酮。

39.所述所述高分子絮凝剂为聚丙酰胺或聚丙烯酸。

40.所述醇类为甲醇、乙醇、乙二醇或甘油。

41.所述助滤剂为机助滤剂或无机助滤剂。

42.所述有机酸的占比为0%-30%、无机酸的占比为0%-30%、盐类的占比为0%-90%、沉淀剂的占比为0%-90%、金属配合物的占比为0%-90%、高分子絮凝剂的占比为0%-30%、醇类的占比为0%-30%、助滤剂的占比为0%-30%和脱盐水的占比为0-95%。

43.本发明提供的煤焦油过滤助剂的工作原理如下:

44.通过由有机酸、无机酸、盐类、沉淀剂、金属配合物、高分子絮凝剂、醇类、助滤剂和脱盐水配比制作而成的过滤助剂sf-01,具有金属脱除率高,可将总金属为500ppm的煤焦油脱出至20ppm以下,其中铁、钙合量为15ppm以下,过滤速率等同或优于其他助剂,且所述过滤助剂sf-01的使用温度为30-150℃,优选为60-130℃,过滤器滤孔为80-1000目,而且所述过滤助剂sf-01可为一级、二级、三级过滤、优先为一级过滤。

45.实施例1

46.一种煤焦油过滤助剂包括以下步骤:

47.1).准备原料:有机酸、无机酸、盐类、沉淀剂、金属配合物、高分子絮凝剂、醇类、助滤剂和脱盐水,所述有机酸的占比为15%、无机酸的占比为10%、盐类的占比为20%、沉淀剂的占比为15%、金属配合物的占比为15%、高分子絮凝剂的占比为10%、醇类的占比为3%、助滤剂的占比为7%和脱盐水的占比为20%;

48.2).将有机酸倒入到盛有水的玻璃容器内,接着将无机酸同样倒入到玻璃容器内,然后在温度为20-30℃的环境下,通过超声波辅助进行混合搅拌,搅拌时间为10-15min;

49.3).将搅拌好的产物再次放置到温度为40-50℃的温度下进行加热,时间为2-4min,然后按照比例依次加入盐类、沉淀剂和金属配合物,继续在超声波辅助的情况下,进行混合搅拌,搅拌时间为20-30mim;

50.4).将高分子絮凝剂、醇类、助滤剂和脱盐水在依次加入到上述步骤3)中,然后在温度为70-90℃的环境下进行搅拌,搅拌时间为2-3h,之后冷却降温得到过滤助剂sf-01。

51.通过由有机酸、无机酸、盐类、沉淀剂、金属配合物、高分子絮凝剂、醇类、助滤剂和脱盐水配比制作而成的过滤助剂sf-01,具有金属脱除率高的优点,可将总金属为500ppm的煤焦油脱出至20ppm以下,其中铁、钙合量为15ppm以下,过滤速率等同或优于其他助剂。

52.实施例2

53.一种煤焦油过滤助剂包括以下步骤:

54.1).准备原料:有机酸、无机酸、盐类、沉淀剂、金属配合物、高分子絮凝剂、醇类、助滤剂和脱盐水,所述有机酸的占比为20%、无机酸的占比为10%、盐类的占比为50%、沉淀剂的占比为60%、金属配合物的占比为40%、高分子絮凝剂的占比为5%、醇类的占比为10%、助滤剂的占比为20%和脱盐水的占比为70%;

55.2).将有机酸倒入到盛有水的玻璃容器内,接着将无机酸同样倒入到玻璃容器内,然后在温度为20-30℃的环境下,通过超声波辅助进行混合搅拌,搅拌时间为10-15min;

56.3).将搅拌好的产物再次放置到温度为40-50℃的温度下进行加热,时间为2-4min,然后按照比例依次加入盐类、沉淀剂和金属配合物,继续在超声波辅助的情况下,进行混合搅拌,搅拌时间为20-30mim;

57.4).将高分子絮凝剂、醇类、助滤剂和脱盐水在依次加入到上述步骤3)中,然后在温度为70-90℃的环境下进行搅拌,搅拌时间为2-3h,之后冷却降温得到过滤助剂sf-01。

58.通过由有机酸、无机酸、盐类、沉淀剂、金属配合物、高分子絮凝剂、醇类、助滤剂和脱盐水配比制作而成的过滤助剂sf-01,具有金属脱除率高的优点,可将总金属为500ppm的煤焦油脱出至20ppm以下,其中铁、钙合量为15ppm以下,过滤速率等同或优于其他助剂。

59.实施例3

60.一种煤焦油过滤助剂包括以下步骤:

61.1).准备原料:有机酸、无机酸、盐类、沉淀剂、金属配合物、高分子絮凝剂、醇类、助滤剂和脱盐水,所述有机酸的占比为30%、无机酸的占比为20%、盐类的占比为60%、沉淀剂的占比为50%、金属配合物的占比为60%、高分子絮凝剂的占比为20%、醇类的占比为5%、助滤剂的占比为5%和脱盐水的占比为20%;

62.2).将有机酸倒入到盛有水的玻璃容器内,接着将无机酸同样倒入到玻璃容器内,然后在温度为20-30℃的环境下,通过超声波辅助进行混合搅拌,搅拌时间为10-15min;

63.3).将搅拌好的产物再次放置到温度为40-50℃的温度下进行加热,时间为2-4min,然后按照比例依次加入盐类、沉淀剂和金属配合物,继续在超声波辅助的情况下,进行混合搅拌,搅拌时间为20-30mim;

64.4).将高分子絮凝剂、醇类、助滤剂和脱盐水在依次加入到上述步骤3)中,然后在温度为70-90℃的环境下进行搅拌,搅拌时间为2-3h,之后冷却降温得到过滤助剂sf-01。

65.通过由有机酸、无机酸、盐类、沉淀剂、金属配合物、高分子絮凝剂、醇类、助滤剂和脱盐水配比制作而成的过滤助剂sf-01,具有金属脱除率高的优点,可将总金属为500ppm的煤焦油脱出至20ppm以下,其中铁、钙合量为15ppm以下,过滤速率等同或优于其他助剂。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。