1.本发明涉及一种回收乙酸工艺,特别涉及一种2-甲基-5硝基咪唑硝化完成液的回收乙酸工艺。

背景技术:

2.申请号cn202111221448.2申请人实践发现:2-甲基-5硝基咪唑硝化完成液出多段微管反应器后连续注水终止反应,随即用氨水中和,再进行固液分离。

3.首先由于生产过程用到大量醋酐,根据cn202111221448.2权2中“醋酐与2-甲基咪唑的质量比值为1.5~3,结合85%的收率可计算出:生产1吨2-甲基5-硝基咪唑约需1.13~2.28吨醋酐,因而反应过程会生产1吨2-甲基5-硝基咪唑会产生1.33~2.68吨乙酸,如不回收,会使得生产成本大幅提高。

4.再次因为申请号cn202111221448.2中权10中描述“反应完成液出多段微管反应器后连续注水终止反应,再分离后注水体积大于等于总反应液体积”,可以看出注水量较大,后序污水处理中若回收乙酸,需要通过精馏的办法回收,工艺难度较大;且反应完成液用氨水中、及固液分离工序处理后,分离出的水中含有大量的乙酸、乙酸胺、硫酸铵、少量硝酸铵、硝基咪唑、2-甲基咪唑等,污水的成份复杂,回收的乙酸品质也很难保证。

5.固液分离工序处理后,分离出的水若不回乙酸,直接进行污水处理,造成大量乙酸浪费,且加大污水处理成本,同时也不利于环保。

6.综上cn202111221448.2在实际生产中成本较高,也不利于环保。

技术实现要素:

7.本发明要解决的技术问题,在于提供一种2-甲基-5硝基咪唑硝化完成液的回收乙酸工艺,该工艺位于2-甲基-5硝基咪唑硝化之后,连续氨中和之前,通过该工艺可实现2-甲基-5硝基咪唑连续硝化工艺生产出的硝化反应完成液中乙酸的回收、从而降低2-甲基-5硝基咪唑生产成本。

8.本发明通过下述方案实现:一种2-甲基-5硝基咪唑硝化完成液的回收乙酸工艺,其包括以下步骤:

9.步骤一、将2-甲基-5硝基咪唑连续硝化工艺的硝化反应完成液经预热器进行预热;

10.步骤二、硝化反应完成液经步骤一预热后进入降膜蒸发器进行蒸馏形成气液两相;

11.步骤三、步骤二中形成的气相经乙酸冷凝器将气态的乙酸冷凝成液态回收;步骤二中形成的液相做为蒸余液进入下一道工序。

12.所述步骤一中硝化反应完成液为:将硫酸铵溶于发烟硝酸中形成a混合物,将2-甲基咪唑溶于浓硫酸与-醋酐复合催化剂中形成混合物b,a与b分别由稳流输送泵依次送入多段微管式反应器中进行反应,从反应器后连续注水终止反应后形成的混合物。

13.从反应器后连续注水的注水量与2-甲基咪唑的质量比值为0~1.5。

14.所述步骤一中的预热器为微管预热器,物料出预热器的温度为50~130℃,微管的内径1~6mm。

15.所述步骤二中蒸馏为减压蒸馏,蒸余液温度小于130℃,减压蒸馏的压力控制在0~50kpa,负压由真空泵维持。

16.所述降膜蒸发器和所述乙酸冷凝器均连接到真空泵。

17.所述步骤二中形成的气相经乙酸冷凝器将气态的乙酸冷凝成液态回收,液态的乙酸温度控制在10~50℃。

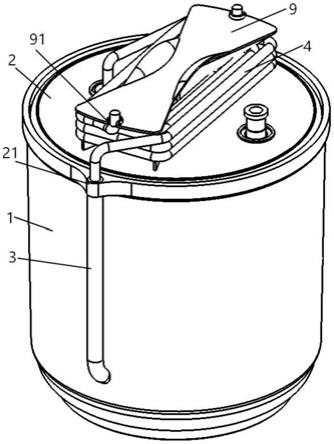

18.所述微管预热器的一侧上端连接加热蒸气进管一,另一侧下端连接冷凝水出管一。

19.所述降膜蒸发器的一侧上端连接加热蒸气进管二,另一侧下端连接冷凝水出管二。

20.所述乙酸冷凝器的一侧下端连接冷却水进管,另一端的上侧连接冷却水出管。

21.本发明的有益效果为:通过减压蒸馏回收反应过程产生的乙酸,乙酸回收率90%以上,回收乙酸的纯度大于99%,安乙酸市场价5000元每吨计算,生产1吨2-甲基-5硝基咪唑,可节省6650~13400元,解决了背景技术生产成本过高的问题,同时也降低了环境污染。

附图说明

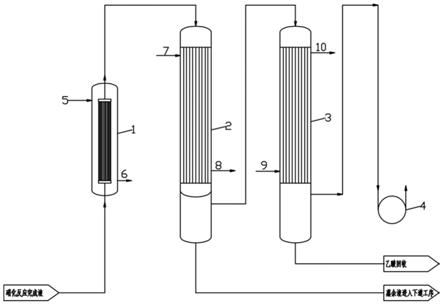

22.图1为本发明一种2-甲基-5硝基咪唑硝化完成液的回收乙酸工艺的流程结构示意图。

23.图中:1为预热器,2为降膜蒸发器,3为乙酸冷凝器,4为真空泵,5为加热蒸气进管一,6为冷凝水出管一,7为加热蒸气进管二,8为冷凝水出管二,9为冷却水进管,10为冷却水出管。

具体实施方式

24.下面结合图1对本发明进一步说明,但本发明保护范围不局限所述内容。

25.其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向,且附图均采用非常简化的形式且均使用非精准的比率,仅用以方便、明晰地辅助说明本发明实施例的目的。

26.为了清楚,不描述实际实施例的全部特征,在下列描述中,不详细描述公知的功能和结构,因为它们会使本发明由于不必要的细节而混乱,应当认为在任何实际实施例的开发中,必须做出大量实施细节以实现开发者的特定目标,例如按照有关系统或有关商业的限制,由一个实施例改变为另一个实施例,另外,应当认为这种开发工作可能是复杂和耗费时间的,但是对于本领域技术人员来说仅仅是常规工作。

27.实施例1:一种2-甲基-5硝基咪唑硝化完成液的回收乙酸工艺,其按照以下步骤进行:

28.控制硝化反应完成液流量为8000g/min,微管预热器1的一侧上端进加热蒸气,冷凝水从另一侧下端排出,调节预热器加热蒸气流量,控制预热器1出口物料温度为90~95

℃,调节真空泵压力为0~10kpa,降膜蒸发器2的一侧上端进加热蒸气,冷凝水从另一侧下端排出,冷却水从乙酸冷凝器3的一侧进入,从另一端的上侧排出,从乙酸冷凝器3出口可获得乙酸3010g/min,降膜蒸发器2出口获得蒸余液4990g/min。

29.蒸余液中加入9400g水/min,收集在中和釜内,随后用氨水中和至ph=3~3.5,最后将中和后的物料放入离心机进行固液分离,分离出的固体即为2-甲基-5硝基咪唑,经烘干后得成品,收率86%。

30.实施例2:一种2-甲基-5硝基咪唑硝化完成液的回收乙酸工艺,其按照以下步骤进行:

31.控制硝化反应完成液流量为9000g/min,微管预热器1的一侧上端进加热蒸气,冷凝水从另一侧下端排出,调节预热器加热蒸气流量,控制预热器1出口物料温度为100~105℃,调节真空泵压力为10~15kpa,降膜蒸发器2的一侧上端进加热蒸气,冷凝水从另一侧下端排出,冷却水从乙酸冷凝器3的一侧进入,从另一端的上侧排出,从乙酸冷凝器3出口可获得乙酸3600g/min,降膜蒸发器出口获得蒸余液5400g/min。

32.蒸余液中加入10000g水/min,收集在中和釜内,随后用氨水中和至ph=3~3.5。最后将中和后的物料放入离心机进行固液分离,分离出的固体即为2-甲基-5硝基咪唑,经烘干后得成品,收率87%。

33.实施例3:一种2-甲基-5硝基咪唑连续硝化工艺的硝化反应完成液蒸馏回收乙酸的工艺,其按照以下步骤进行:

34.控制硝化反应完成液流量为10000g/min,微管预热器1的一侧上端进加热蒸气,冷凝水从另一侧下端排出,调节预热器加热蒸气流量,控制预热器1出口物料温度为11~115℃,调节真空泵压力为15~20kpa,降膜蒸发器2的一侧上端进加热蒸气,冷凝水从另一侧下端排出,冷却水从乙酸冷凝器3的一侧进入,从另一端的上侧排出,从乙酸冷凝器3出口可获得乙酸3900g/min,降膜蒸发器出口获得蒸余液6100g/min。

35.蒸余液中加入10000g水/min,收集在中和釜内,随后用氨水中和至ph=3~3.5。最后将中和后的物料放入离心机进行固液分离,分离出的固体即为2-甲基-5硝基咪唑,经烘干后得成品,收率86%。

36.尽管已经对本发明的技术方案做了较为详细的阐述和列举,应当理解,对于本领域技术人员来说,对上述实施例做出修改或者采用等同的替代方案,这对本领域的技术人员而言是显而易见,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。