1.本发明涉及金属复合板的轧制方法,具体涉及提高铝镁合金复合板界面结合强度的轧制方法。

背景技术:

2.随着铝镁合金力学性能大幅提升,逐渐替代传统结构钢材,在满足力学性能的同时大幅降低重量,实现节能减排和绿色环保的轻量化要求。铝镁复合板除具有铝镁自身的质量轻、性能好的特点外,还可以实现复合板优良力学性能。

3.铝镁复合板中铝合金板和镁合金板的结合强度将直接影响复合板整体的力学性能,lee等在“improvement of interfacial bonding strength in roll-bonded mg/al cladsheets through annealing and secondary rolling process”一文中提到铝镁复合板经多道次热轧后界面剥离强度为8.67n/mm,虽然采用多道次轧制,但界面结合强度不高,可能是轧制工艺没能使铝镁复合板形成有效的冶金结合。如能适当减少轧制道次数,且保证热轧后铝镁复合板的界面结合强度较高,则对铝镁复合板在工程上的推广应用大为有利。

技术实现要素:

4.本发明的目的是提供一种提高铝镁合金复合板界面结合强度的轧制方法,其能够有效提高铝镁合金复合板界面结合强度。

5.本发明所述的提高铝镁合金复合板界面结合强度的轧制方法,其包括如下步骤:s1,将铝合金板和镁合金板按照铝/镁/铝的次序叠放固定得到叠合板,对叠合板进行预热处理;s2,以轧制压下率为30~38%对叠合板进行首道次轧制,然后进行首道次轧后热处理;s3,以轧制压下率为40~60%对s2得到的板材进行多道次轧制,每两道次轧制后进行一次热处理;s4,以冷却速度为10~15℃/min冷却至室温,得到铝镁合金复合板。

6.进一步,所述s1中铝合金板和镁合金板的厚度相同,均为0.5~18mm。

7.进一步,所述s1中的预热处理温度400~420℃,保温时间为30~180min。

8.进一步,所述s2中首道次轧后热处理温度为380~430℃,保温时间为5~15min。

9.进一步,所述s3中每两道次轧制后的热处理温度为440~460℃,保温时间为5~15min。

10.进一步,所述s2中首道次轧制的轧制压下率为33~35%。

11.进一步,所述s3中多道次轧制的轧制压下率为45~55%。

12.进一步,所述s1中铝合金板和镁合金板采用端头铆接的方式进行固定。

13.本发明与现有技术相比具有如下有益效果。

14.1、本发明将轧制过程分为两步,第一步为较小压下率的首道次轧制,实现了铝镁合金复合板的预结合;第二步为较大压下率的多道次轧制,实现了铝镁复合板的结合强化,提高了铝镁复合板界面结合强度。

15.2、本发明将保温处理分为两段,第一段为首道次轧制后较低温度的首道次轧后热处理,以提高铝镁合金复合板的塑性;第二段为多道次轧制时较每两道次轧制后的热处理,其热处理温度高于首道次轧制后热处理温度,减小了因轧制形成的变形抗力,提高了铝镁合金复合板的塑性。

16.3、本发明所述制备方法操作简单,能显著提高铝镁合金复合板界面结合强度,具有较大的工程应用价值。

附图说明

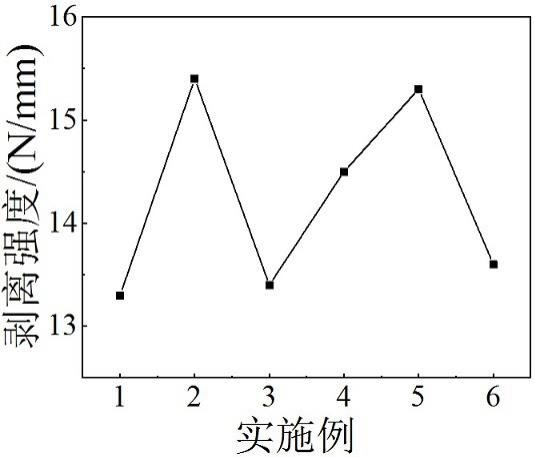

17.图1是本发明各个实施例的剥离强度统计示意图。

具体实施方式

18.下面结合附图对本发明作详细说明。

19.实施例一,一种提高铝镁合金复合板界面结合强度的轧制方法,其包括如下步骤:s1,将厚度均为0.5mm的铝合金板和镁合金板按照铝/镁/铝的次序叠放,采用端头铆接的方式进行固定,得到叠合板,对叠合板进行预热处理,预热温度为410℃,预热保温时间为30min。

20.s2,将预热后的叠合板进行首道次轧制,轧制压下率为33%,然后进行首道次轧后热处理,首道次轧后热处理温度为420℃,保温时间为5min。

21.s3,将经过s2首道次轧后热处理的叠合板进行多道次轧制,轧制道次为三次,每道次轧制压下率为45%,在两道次轧制后进行一次热处理,热处理温度为440℃,保温时间为5min。

22.s4,将经过s3多道次轧制后的板材在保温炉中以15℃/min的冷却速度冷却至室温,得到铝镁合金复合板。

23.对制得的铝镁合金复合板进行界面剥离强度测试,剥离强度为13.3n/mm。

24.实施例二,一种提高铝镁合金复合板界面结合强度的轧制方法,其包括如下步骤:s1,将厚度均为9mm的铝合金板和镁合金板按照铝/镁/铝的次序叠放,采用端头铆接的方式进行固定,得到叠合板,对叠合板进行预热处理,预热温度为410℃,预热保温时间为90min。

25.s2,将预热后的叠合板进行首道次轧制,轧制压下率为33.8%,然后进行首道次轧后热处理,首道次轧后热处理温度为420℃,保温时间为10min。

26.s3,将经过s2首道次轧后热处理的叠合板进行多道次轧制,轧制道次为三次,每道次轧制压下率为49%,在两道次轧制后进行一次热处理,热处理温度为450℃,保温时间为10min。

27.s4,将经过s3多道次轧制后的板材在保温炉中以12℃/min的冷却速度冷却至室温,得到铝镁合金复合板。

28.对制得的铝镁合金复合板进行界面剥离强度测试,剥离强度为15.4n/mm。

29.实施例三,一种提高铝镁合金复合板界面结合强度的轧制方法,其包括如下步骤:s1,将厚度均为18mm的铝合金板和镁合金板按照铝/镁/铝的次序叠放,采用端头铆接的方式进行固定,得到叠合板,对叠合板进行预热处理,预热温度为410℃,预热保温时间为180min。

30.s2,将预热后的叠合板进行首道次轧制,轧制压下率为35%,然后进行首道次轧后热处理,首道次轧后热处理温度为430℃,保温时间为15min。

31.s3,将经过s2首道次轧后热处理的叠合板进行多道次轧制,轧制道次为三次,每道次轧制压下率为55%,在两道次轧制后进行一次热处理,热处理温度为460℃,保温时间为15min。

32.s4,将经过s3多道次轧制后的板材在保温炉中以10℃/min的冷却速度冷却至室温,得到铝镁合金复合板。

33.对制得的铝镁合金复合板进行界面剥离强度测试,剥离强度为13.4n/mm。

34.实施例四,一种提高铝镁合金复合板界面结合强度的轧制方法,其包括如下步骤:s1,将厚度均为3mm的铝合金板和镁合金板按照铝/镁/铝的次序叠放,采用端头铆接的方式进行固定,得到叠合板,对叠合板进行预热处理,预热温度为400℃,预热保温时间为40min。

35.s2,将预热后的叠合板进行首道次轧制,轧制压下率为33.2%,然后进行首道次轧后热处理,首道次轧后热处理温度为380℃,保温时间为7min。

36.s3,将经过s2首道次轧后热处理的叠合板进行多道次轧制,轧制道次为三次,每道次轧制压下率为47%,在两道次轧制后进行一次热处理,热处理温度为443℃,保温时间为7min。

37.s4,将经过s3多道次轧制后的板材在保温炉中以14.5℃/min的冷却速度冷却至室温,得到铝镁合金复合板。

38.对制得的铝镁合金复合板进行界面剥离强度测试,剥离强度为14.5n/mm。

39.实施例五,一种提高铝镁合金复合板界面结合强度的轧制方法,其包括如下步骤:s1,将厚度均为10mm的铝合金板和镁合金板按照铝/镁/铝的次序叠放,采用端头铆接的方式进行固定,得到叠合板,对叠合板进行预热处理,预热温度为410℃,预热保温时间为100min。

40.s2,将预热后的叠合板进行首道次轧制,轧制压下率为34.2%,然后进行首道次轧后热处理,首道次轧后热处理温度为410℃,保温时间为11min。

41.s3,将经过s2首道次轧后热处理的叠合板进行多道次轧制,轧制道次为三次,每道次轧制压下率为52%,在两道次轧制后进行一次热处理,热处理温度为452℃,保温时间为12min。

42.s4,将经过s3多道次轧制后的板材在保温炉中以11.5℃/min的冷却速度冷却至室温,得到铝镁合金复合板。

43.对制得的铝镁合金复合板进行界面剥离强度测试,剥离强度为15.3n/mm。

44.实施例六,一种提高铝镁合金复合板界面结合强度的轧制方法,其包括如下步骤:s1,将厚度均为16mm的铝合金板和镁合金板按照铝/镁/铝的次序叠放,采用端头铆接的方式进行固定,得到叠合板,对叠合板进行预热处理,预热温度为420℃,预热保温时

间为150min。

45.s2,将预热后的叠合板进行首道次轧制,轧制压下率为34.5%,然后进行首道次轧后热处理,首道次轧后热处理温度为425℃,保温时间为13min。

46.s3,将经过s2首道次轧后热处理的叠合板进行多道次轧制,轧制道次为三次,每道次轧制压下率为54%,在两道次轧制后进行一次热处理,热处理温度为450℃,保温时间为13min。

47.s4,将经过s3多道次轧制后的板材在保温炉中以11℃/min的冷却速度冷却至室温,得到铝镁合金复合板。

48.对制得的铝镁合金复合板进行界面剥离强度测试,剥离强度为13.6n/mm。

49.参见图1,对实施例一至实施例六制得的样品的剥离强度进行统计分析,可见各个实施例制得的样品的剥离强度均高于13n/mm,优于现有经过多道次热轧后界面剥离强度为8.67n/mm的铝镁复合板。

50.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。