1.本发明属于航空结构胶接技术领域,具体涉及一种航空结构胶接件溢胶控制方法。

背景技术:

2.航空结构胶接件在固化过程中,温度升高使胶黏剂变为黏流态的胶液,压力作用使胶液沿材料被挤出,经历恒温和降温过程,挤出的胶液将再次变成固态胶瘤留在航空结构胶接件边缘和模具连接处等。

3.航空结构胶接件因使用“胶”故而在固化过程中,一定存在“胶液溢流问题”,溢胶是结构胶接件的正常固化现象。一般少量溢胶,在不影响航空结构胶接件表面外观和搭接装配时是可以接受的;搭接区的大量或超厚的溢胶则需经补加工处理。

4.航空结构胶接件大量溢胶的传统补加工方式为:用砂纸打磨过剩胶瘤,再用丁酮清理表面。

5.对于量大、超厚(大于0.3mm)且坚硬的胶瘤,传统补加工方法时间较长,且易出现在清理过程中极易造成航空结构胶接件划伤、磕伤及零件表面“氧化防护层”被过度打磨等问题。因此,上述方法无法彻底解决结构胶接件大量溢胶不满足航空结构胶接件质量要求的问题。

6.航空结构胶接件成型是在成型工装上,先定位好铺贴好胶黏剂的金属蒙皮;然后依次定位安装蜂窝芯材及铺贴好胶黏剂的角度封边件;将其按图纸组装完毕后,在航空结构胶接件表面铺放透气材料了及真空薄膜制备真空袋;再将封装好的航空结构胶接件及工装送如热压罐中,在高温高压下完成胶接成型;降温降压至室温标准大气压后,出罐,最后启模并清理,完成制备。

7.某型飞机结构胶接件航空结构胶接件结构图见附图1,航空结构胶接件由金属外蒙皮1、带角度蜂窝芯材2、带角度金属封边件3及金属内蒙皮4靠胶黏剂黏接成一个封闭的夹芯结构。其角度封边件与内蒙皮搭接后由俩者之间的胶黏剂黏合而成,因搭接两者间存在高度阶差,胶黏剂再固化成型过程中在压力作用下挤出,该部分胶瘤一部分沿着内蒙皮流动降温后在内蒙皮上,形成附图1中a型胶瘤;另一部分在表面透气材料的作用下流动至角度封边件上部,形成附图1中b型胶瘤。角度封边件与外蒙皮间的胶黏剂在固化过程中压力作用下挤出,一部分沿在构件外部形成附图1中c型胶瘤;另一部分在表面透气材料的作用下流动至角度封边件下部上表面,形成附图1中d型胶瘤。

8.航空结构胶接件成胶瘤问题的技术难点:

9.1、应满足胶接质量要求。因此,溢胶必须要有,且应均匀。

10.2、航空结构胶接件装配区(如a类胶瘤右侧区域)不应有溢胶。因此,必须控制溢胶范围面积。

11.3、航空结构胶接件非装配区(如a类胶瘤区域)可以有溢胶,但应美观不应影响航空结构胶接件表面质量。因此,必须控制溢胶的表面形状。

12.4、不影响航空结构胶接件喷漆及表面质量(如b、d类胶瘤区),因此,必须去除或不产生b、d类胶瘤。

13.5、航空结构胶接件与工装贴合部位胶瘤(c类胶瘤区域)影响航空结构胶接件启模,易造成航空结构胶接件变形及表面划伤等问题。因此,必须保证航空结构胶接件启模的流畅性。

技术实现要素:

14.本发明的目的:本发明是针对某型飞机结构胶接件增加无载体胶黏剂后,航空结构胶接件成型时,在胶黏剂航空结构胶接件表面溢流并固化形成大量的、坚硬的a、b、c、d类胶瘤,造成航空结构胶接件启模困难、外观质量差、胶瘤清理效率低,存在磕伤、划伤等质量风险隐患的问题,提供一种航空结构胶接件溢胶控制方法。本发明可以提升航空结构胶接构件制造水平,提高结构胶接构件表面质量和制造效率。

15.本发明的技术方案:一种航空结构胶接件溢胶控制方法,所述航空结构件包括外蒙皮、蜂窝芯、内蒙皮、封边件;所述外蒙皮与所述内蒙皮上均分别涂覆有胶膜,所述蜂窝芯上部与所述内蒙皮粘接、其下部与所述外蒙皮粘接,所述蜂窝芯侧边通过所述封边件与所述外蒙皮和所述内蒙皮密封粘接,所述航空结构件整体采用真空袋热压成型;所述溢胶控制方法,包括如下步骤:在真空袋热压成型前,在所述内蒙皮与所述封边件粘接过渡位置表面,以及所述外蒙皮与所述封边件粘接过渡位置表面设置隔离结构;在热压成型后,将所述隔离结构移除。

16.在一个可能的实施例中,所述内蒙皮与所述封边件粘接过渡位置包括内蒙皮上表面、封边件内蒙皮侧上表面;设置于内蒙皮上表面的隔离结构为a类隔离结构、设置于封边件内蒙皮侧上表面的隔离结构为b类隔离结构;所述外蒙皮与所述封边件粘接过渡位置包括外蒙皮上表面、封边件外蒙皮侧上表面;设置于外蒙皮上表面的隔离结构为c类隔离结构、设置于封边件外蒙皮侧上表面的隔离结构为d类隔离结构;所述b类隔离结构与封边件内蒙皮侧上表面粘接;所述c类隔离结构与外蒙皮上表面粘接;所述d类隔离结构与封边件外蒙皮侧上表面粘接。

17.在一个可能的实施例中,所述b类隔离结构、c类隔离结构、d类隔离结构采用耐高温胶带。

18.在一个可能的实施例中,所述耐高温胶带能够耐受180℃以上的高温。

19.在一个可能的实施例中,所述a类隔离结构包括第一层耐高温胶带,导型层,第二层耐高温胶带;所述第一层耐高温胶带与所述内蒙皮上表面粘接,所述导型层置于所述第一层耐高温胶带上,所述第二层耐高温胶带粘接于所述封边件内蒙皮侧上表面与所述导型层上表面。

20.在一个可能的实施例中,所述导型层的厚度等于所述封边件自身厚度。

21.在一个可能的实施例中,在整体放入真空袋之前,在所述航空结构件上表面铺设隔离薄膜,以防止胶液溢流到工装表面形成胶瘤。

22.在一个可能的实施例中,所述隔离薄膜为无孔隔离薄膜。

23.本发明具有的优点效果:本航空结构胶接件可溢胶范围内胶瘤厚度满足航空结构胶接件要求,外观光滑美观;航空结构胶接件不可溢胶范围内胶瘤清理时间由改善前30分

钟缩减至改善后3分钟以内。

附图说明

24.图1为航空结构胶接件溢胶形式示意图

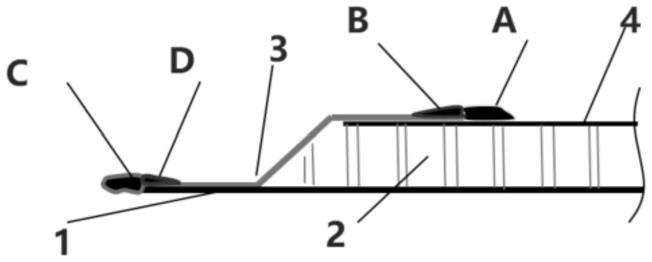

25.图2为本发明优选实施例的a类隔离结构形式示意图

26.图3(a)、(b)、(c)为本发明实施例的a类隔离结构去除过程照片

27.图4为本发明优选实施例的采用无孔隔离薄膜照片

28.图5(a)为未采用溢胶控制的航空结构件溢胶照片;图5(b)为对比例中采用传统补加工方式后处理溢胶照片

29.图6(a)为实施例1未处理前照片;图6(b)实施例1采用本发明方法处理后的照片

具体实施方式

30.下面结合附图对本发明进一步进行说明。

31.某型飞机航空结构胶接件结构图见附图1,航空结构胶接件由金属外蒙皮1、带角度蜂窝芯材2、带角度金属封边件3及金属内蒙皮4靠胶黏剂黏接成一个封闭的夹芯结构。其带角度金属封边件3与金属内蒙皮4搭接后由俩者之间的胶黏剂黏合而成,因搭接两者间存在高度阶差,胶黏剂在真空袋热压固化成型过程中在压力作用下挤出,该部分胶瘤一部分沿着金属内蒙皮4流动降温后在金属内蒙皮4上,形成附图1中a型胶瘤;另一部分在表面透气材料的作用下流动至带角度金属封边件3上部,形成附图1中b型胶瘤。带角度金属封边件3与金属外蒙皮1间的胶黏剂在固化过程中压力作用下挤出,一部分沿在构件金属外蒙皮1上表面形成附图1中c型胶瘤;另一部分在表面透气材料的作用下流动至带角度蜂窝芯材2下部上表面,形成附图1中d型胶瘤。

32.本发明技术方案理念为“人为干预、隔离溢胶”和“导型手段控制溢胶”。具体如下:

33.1、“人为干预、隔离溢胶”。针对b、c、d类胶瘤,分别设置b类隔离结构、c类隔离结构、d类隔离结构。该方案主要分为“隔离航空结构胶接件”和“隔离工装”两方面。主要通过铺贴隔离材料,使航空结构胶接件表面、或工装表面与胶黏剂隔离,减少溢胶清理时间,提高生产效率。所述b类隔离结构、c类隔离结构、d类隔离结构采用耐高温胶带。耐高温胶带应满足以下要求:

34.(1)耐高温。航空结构胶接件在热压罐内成型温度为180℃高温,因此,耐高温胶带应具备耐高温的性能。

35.(2)稳定性好。航空结构胶接件在热压罐经高温、高压成型。因此,耐高温胶带应在此高温、高压下保持稳定,不发生反应,不产生影响航空结构胶接件性能的挥发物质。

36.(3)无残留。耐高温胶带在航空结构胶接件成型后应易从航空结构胶接件中去除,且不应残留任何物质。

[0037]“隔离航空结构胶接件”方案为:使用经试验后满足性能要求的耐高温胶带防护航空结构胶接件b、c、d类胶瘤区域,防止其表面形成胶瘤。航空结构胶接件成型后,移除“耐高温胶带”。

[0038]“隔离工装”方案为:如图4所示,使用经试验后满足性能要求的结构胶接专用辅助材料“无孔隔离薄膜”防护成型工装,防止胶液溢流到工装表面形成胶瘤,影响启模。航空结

构胶接件成型后,取下航空结构胶接件并移除“无孔隔离薄膜”。

[0039]

2、“导型手段控制溢胶”。针对a型胶瘤,设置a类隔离结构。所述a类隔离结构包括第一层耐高温胶带,导型层,第二层耐高温胶带;所述第一层耐高温胶带与所述内蒙皮上表面粘接,所述导型层置于所述第一层耐高温胶带上,所述第二层耐高温胶带粘接于所述封边件内蒙皮侧上表面与所述导型层上表面。所述导型层的厚度等于所述封边件自身厚度。该方案主要依靠工装、工具、材料等,人为影响和控制胶液溢流后的固化形态,使其厚度更薄,更易于清理,或具备合乎要求的表面形态,分为up导型、down导型。

[0040]

(1)up导型控制溢胶方案,见附图2。其中5指示位置为航空结构胶接件可溢胶范围;6指示位置为航空结构胶接件不可溢胶范围,存在位置5航空结构胶接件可溢胶范围的原因是,为了保证粘接,允许一定范围的溢胶。a型胶瘤位于内蒙皮上表面,采用制造专用导型层结合铺贴隔离材料方法,在结构胶接件组装过程中:在附图2位置7处铺放第一层指定耐高温胶带,起防护金属蒙皮表面,隔离溢胶作用;在附图2位置8处铺放导型层,导型层采用玻璃纤维预浸布制造而成,该导型层有一定强度且与航空结构胶接件表面贴合性好,具有指定厚度(0.1mm~0.3mm),既能起到分散胶流、控制胶瘤范围和限制胶层厚度作用,同时又在真空袋制造时不会引起架桥、不影响真空压力传递至航空结构胶接件表面;在图2位置9处铺放第二层耐高温胶带,起防护角度封边件表面隔离溢胶作用、控制胶瘤厚度和胶瘤表面质量作用。航空结构胶接件固化成型后:如图3(a)所示,撕掉位置9处第二层耐高温胶带;如图3(b)所示,移除导型层;如图3(c)所示,撕掉位置7处第一层耐高温胶带。

[0041]

(2)down导型控制溢胶方案。a型胶瘤位于航空结构胶接件与工装之间,该胶瘤与工装相互作用,影响了航空结构胶接件的启模。因此,对down型零件的成型模该胶瘤区域铺贴专用耐高温“脱模布”,保证胶瘤形成部位工装表面光滑、平整且不粘接胶瘤;在航空结构胶接件角度封边件3表面铺贴“耐高温胶带”。航空结构胶接件成型后,将航空结构胶接件从成型工装上取下,并撕掉“耐高温胶带”。

[0042]

对比例1:

[0043]

某型机39种结构胶接件增加了无载体胶黏剂后,固化后产生大量、超厚且坚硬的溢胶,如图5(a)所示。采用传统补加工方式处理,耗时在30分钟以上,损伤航空结构胶接件“氧化防护层”,如图5(b)所示。

[0044]

实施例1

[0045]

如图6(a)所示,针对某结构胶接航空结构胶接件b类胶瘤,在航空结构胶接件带角度封边件3表面铺贴“耐高温胶带”,航空结构胶接件固化成型后撕掉耐高温胶带。

[0046]

针对某结构胶接航空结构胶接件c类胶瘤,在工装与航空结构胶接件间铺放“无孔隔离薄膜”,防护工装表面、防止胶瘤在工装表面形成。航空结构胶接件成型后,将航空结构胶接件从工装上拆下,并去除隔离薄膜。

[0047]

针对某结构胶接航空结构胶接件a类胶瘤,

[0048]

(1)制造专用导型层。在平板工装上按规定厚度铺放指定层数玻璃纤维预浸布纤维布;制备真空袋,并在热压罐内按指定工艺参数固化;将固化后的玻璃纤维板按指定尺寸切割成专用导型层。

[0049]

(2)组装结构胶接件时,在内蒙皮位置1处铺放第1层耐高温胶带;铺放专用导型层;在角度封边件和专用导型层上铺放第2层耐高温胶带。

[0050]

(3)成型后,移除第2层耐高温胶带;移除专用导型层;移除第1层耐高温胶带。

[0051]

某型机39种结构胶接件,实施上述方案后,效果如图6(b)所示,航空结构胶接件不接受溢胶区域无胶瘤残留;工装表面无胶瘤;航空结构胶接件可接受溢胶区域胶瘤美观满足技术要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。