1.本发明属于振动传感器计量领域,更为具体地讲,尤其涉及高加速度的振动传感器计量。

背景技术:

2.疲劳损伤是引起航空发动机、燃汽轮机等高端动力装备关键零部件失效的主要机制之一,而对此类损伤的检测通常需要较大的振动加速度———用于航空发动机测试的加速度传感器测量范围需达到4900m/s2,航空发动机高压级压气机叶片的工作加速度幅值更是高达10000m/s2以上。然而,此类高加速度振动传感器的检测计量却非常复杂,传统高加速度传感器受限于结构,要么所能达到的幅值极为有限,要么体积很大不利于测试和试验。

3.目前市场上的高加速度振动测试装置,美国ud公司研制的t2000加速度幅值可以达到1960m/s2,英国lds公司研制的v9x加速度幅值可以达到1470m/s,德国specktra公司的se-101频率范围为70hz~500hz,加速度幅值可以达到3920m/s。国内外先进振动台的最大正弦加速度输出能力(中频段)可达980m/s2~4900m/s2。显然,目前国内现有的振动检测装置的测量能力无法满足高性能振动的高加速度量值计量需求。

4.本发明系统中的振动装置基于谐振放大原理,成功实现了了最大加速度10000m/s2的谐振式高加速度振动发生。但先前采用的采用谐振频率迭代识别的方法,不能完全解决了谐振梁共振频率的实时跟踪问题。目前谐振式高加速度振动传感器检测系统的谐振梁部分在高加速度状态原有振动特性会发生改变,导致其共振频率发生偏移,现有的传感器检测振动台可以实现高加速度的振动,但是对高加速度下的振动幅度,频率偏移无法控制,激励加速度达不到最大值,不能实现预期的高加速度激励效果。

5.相位共振原理也称纯模态试验法,是一种经典的传统方法,可追溯于20世纪50年代。这种方法采用多点正弦激振方式,对结构的每一个目标模态通过反复的调力调频,当外加激振力的大小和相位达到一定条件时,其振动位移响应与激振力的相位差为

±

90

°

。当结构系统达到相位共振状态时,激振力的频率即为试验结构的某阶固有振动频率,振动位移响应的形态即为该阶固有振动频率所对应的固有振型。

6.本发明基于相位共振原理,建立了谐振式高加速度振动控制系统,实现了高加速度振动的精确控制,实现了17.9hz-2968hz频率范围的控制和采集,建立了绝对法高加速度振动测量和校准系统。

技术实现要素:

7.本发明是为了解决现有谐振式高加速度振动台无法保持共振频率,且无法实时调节频率偏移的问题;本发明提供了一种基于相位共振原理的高加速度振动测试系统。

8.请从技术实施原理的角度,补充下“基于相位共振原理的高加速度振动测试”实现“高加速度振动的精确控制”以及相应技术校准的技术原理,尽量从结构布设以及本发明主要采用显著区分于现有技术的技术点逐一描述下区别。

9.现有基于谐振放大原理的高加速度振动控制系统,谐振频率联动调节系统激励器系统由长度可联动调节的固支梁和电动振动台构成,其体积大而不易调节。本发明所包含谐振频率联动调节系统的机械结构,即谐振梁。该系统主要由底座、t型螺母、立柱和谐振梁四部分构成。当外加激励频率与谐振梁的一阶固有频率相等时,谐振梁共振,可实现高加速度振动。底座上均匀分布台阶式通孔,可与振动台台面紧密固定,立柱通过螺钉与t型螺母固定,谐振梁固定于立柱上,通过调节t型螺母更改谐振梁的固定长度,从而改变谐振频率、简化系统结构,提升了可操作性。

10.现有谐振式高加速度振动校准系统的一般装置,通过将谐振梁系统安装在传统的中频校准的振动台上,组成了谐振式高加速度振动校准系统的简易装置,在振动台上放置一个振动台标准传感器,在谐振梁上放置一个谐振梁标准传感器和被校传感器,谐振梁标准传感器和被校传感器“背靠背连接”。先调整谐振梁的长度,开启信号源扫频模式,通过采集卡采集到的两个标准传感器的信号的幅值比,通过频率迭代识别的方法得到谐振梁的固有频率,手动调整至激励幅度最大频率点,提高激励幅值,使谐振梁达到预期的加速度。但谐振梁在高加速度状态运行时,其自身固有频率也在发生改变,也就是说低幅值扫频获得的固有频率并非高加速度状态下的固有频率,导致此时处于之前测得频率的系统并不能达到理论最高加速度,甚至达不到预期放大倍数。

11.本发明所包含的的振动频率控制系统,基于相位共振原理,在振动台提高激励幅值之后,通过不断检测对比两个标准传感器的相位信号,通过对比传感器两相位差,调节振动台的激励频率,使相位差维持在90

°

附近,保持激励频率与共振频率的一致,使谐振梁保持相位共振状态,此时振动系能统维持在最大加速度。而且并且相比原有振动系统,提升了所能达到的最大加速度。

12.一种基于相位共振原理的高加速度振动测试系统,它包括谐振梁、控制系统、功率放大器、振动台、谐振梁标准传感器、振动台标准传感器;

13.谐振梁固定在振动台振动面上,谐振梁同时固定被校传感器和谐振梁标准传感器;

14.谐振梁标准传感器用于实时采集谐振梁振动数据,谐振梁标准传感器的数据信号输出到控制系统的采集卡信号输入连接;

15.振动台标准传感器用于实时采集谐振梁振动数据,振动台标准传感器的数据信号输出到控制系统的采集卡信号输入连接;

16.控制系统的输出信号与功率放大器输入端连接,控制系统采集卡的输入端分别与谐振梁标准传感器、振动台标准传感器和被校传感器连接;

17.功率放大器的输出信号与振动台连接,控制系统采集卡的输入端分别与谐振梁标准传感器、振动台标准传感器和被校传感器连接;

18.控制系统通过发出信号,经过功率放大器,从而控制振动台的振动,振动台的振动激励谐振梁的振动。

19.本发明可自动调节振动台振动的频率,使振动台的振动频率在加速度幅值递增的过程中,实时调整激振频率使得谐振梁结构始终处于相位共振状态。

20.本发明振动检测系统,能自动调节控制激励振动频率,追踪谐振梁的相位共振频率,保持谐振梁相位共振状态,以实现谐振梁的振动加速度的最大化,可以给被校准传感器

提供更高加速度的试验条件。

21.控制系统通过采集卡分析标准传感器传回数据,分析谐振梁与振动台激励振动之间的相位差,基于相位共振法,使用pid调节使谐振梁保持相位共振状态。

22.本发明带来的有益效果是,本发明可根据谐振梁与振动台面的相位差,通过控制系统机发出的信号对振动频率进行调节,对因加速度增加发生改变的谐振梁固有频率进行追踪,使谐振梁保持相位共振状态,实现最大共振激励加速度提高效果。解决原有谐振式高加速度振动系统,在高加速度状态下固有共振频率发生改变后,无法在高加速度状态下保持共振激励,以至于无法获得预期检测条件的问题。

附图说明

23.附图1为本发明所述的一种谐振式高加速度振动检测系统的整体示意图;

24.附图2为谐振梁与振动台系统组合示意图;

25.附图3为一种谐振梁三维模型示意图;

26.附图4为基本传感器位置示意图。

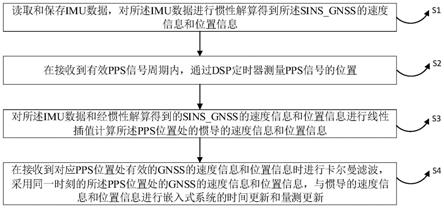

27.附图5为一种基于相位共振的高加速度振动传感器计量方法流程图。

28.附图6为本发明中基于相位共振原理的高加速度振动控制的流程图。

具体实施方式

29.为解决现有高加速度谐振方法对振动传感器校准存在的高加速度条件下振动特性发生改变,振动激励幅度无法达到预期值的问题,本发明提供了一种基于相位共振原理的高加速度振动测试系统,本发明方法通过对加速度增加导致的共振频率偏移进行相位追踪实现了高加速度状态下的共振激励最大化,下面结合附图和具体的实施实例对本发明作出详细描述。

30.参考图1为本发明方法的实施实例装置示意图,该装置主要包括:谐振梁、控制系统、功率放大器、振动台、谐振梁标准传感器、振动台标准传感器。其特征在于:被校传感器和谐振梁标准传感器固定在谐振梁中心上;谐振梁连接在振动台台面上并固定振动台标准传感器;控制系统的输出信号与功率放大器的数据信号输入端连接;功率放大器信号输出与振动台信号输入端连接;两个标准传感器分别与控制系统信号输入接口连接;控制系统通过功率放大器发出信号,从而控制振动台振动平面的振动,激励谐振梁和谐振梁上传感器的振动。

31.参考图5为一种基于相位共振的高加速度振动传感器校准流程图,参考图5为基于相位共振原理的控制处理过程。本发明测量方法主要包括以下步骤:

32.步骤一:谐振梁标准传感器、振动台标准传感器实时采集谐振梁和振动台的振动数据,控制系统发出振动信号至功率放大器,该信号由5hz递增发送直至4000hz,同时功率放大器给振动台发送相同控制信号,使振动台处于正常工作的状态;

33.步骤二:控制系统通过采集卡收集分析谐振梁标准传感器、振动台标准传感器实时采集的谐振梁和振动台的振动数据,根据两标准传感器之间的相位差搜寻共振激励点,并记录和储存扫频频响数据;

34.步骤三:控制系统发送扫频测得共振点频率,控制振动台,使振动台达到较大加速

度,再根据谐振梁标准传感器、振动台标准传感器实时采集的相位差数据,自动修正频率偏移,使得谐振梁系统重新回到相位共振状态,达到最大加速度;

35.步骤四:在高加速度状态通过被校传感器和谐振梁标准传感器自动记录和校准被校传感器各项数据。

36.上述描述为本发明实施实例的详细介绍,其并非用于对本发明作任何形式上的限定。本领域相关技术人员可在本发明的基础上可做出一系列的优化、改进及修改等。因此,本发明的保护范围应由所附权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。