1.本发明涉及半导体制造技术领域,尤其涉及一种切割道结构及其形成方法、半导体晶圆及其形成方法。

背景技术:

2.随着平面型闪存存储器的发展,半导体的生产工艺取得了巨大的进步。但是最近几年,平面型闪存的发展遇到了各种挑战:物理极限、现有显影技术极限以及存储电子密度极限等。在此背景下,为解决平面闪存遇到的困难以及追求更低的单位存储单元的生产成本,各种不同的三维(3d)闪存存储器结构应运而生,例如3d nor(3d或非)闪存和3d nand(3d与非)闪存。

3.其中,3d nand存储器以其小体积、大容量为出发点,将储存单元采用三维模式层层堆叠的高度集成为设计理念,生产出高单位面积存储密度,高效存储单元性能的存储器,已经成为新兴存储器设计和生产的主流工艺。

4.随着3d nand存储器的竞争日趋激烈,可将存储阵列晶圆(array wafer)与外围电路晶圆(cmos wafer)通过键合工艺连接,从而实现较高的存储密度。但是,当前键合效果较差,在键合界面易出现间隙,从而影响键合后三维存储器的良率。

5.因此,如何提高键合质量,减少键合界面的缺陷,从而改善三维存储器的良率,是当前亟待解决的技术问题。

技术实现要素:

6.本发明提供一种切割道结构及其形成方法、半导体晶圆及其形成方法,用于解决现有的切割道结构在研磨过程中易形成凸起、且在键合过程中易在键合界面产生缺陷的问题,改善半导体结构及三维存储器的良率。

7.为了解决上述问题,本发明提供了一种切割道结构,其特征在于,包括:

8.衬底,所述衬底上包括对准标记区域和位于所述对准标记区域外部的辅助标记区域;

9.对准标记,位于所述衬底上的所述对准标记区域内,所述对准标记用于晶圆对准;

10.辅助标记,位于所述衬底上的辅助标记区域内,所述辅助标记与所述对准标记同层设置,所述辅助标记的结构与所述对准标记的结构不同。

11.可选的,还包括:

12.介质层,位于所述衬底表面,所述对准标记与所述辅助标记均位于所述介质层中。

13.可选的,所述对准标记的顶面与所述辅助标记的顶面均暴露于所述介质层背离所述衬底的表面。

14.可选的,所述对准标记与所述辅助标记在形状、尺寸、内部图案密度中的一项或者两项以上存在差异。

15.可选的,所述辅助标记区域的宽度和长度均小于所述对准标记区域的宽度和长

度,且所述辅助标记区域与所述对准标记区域之间具有一间隙。

16.可选的,多个对准图案组合成所述对准标记;

17.多个辅助图案组合成所述辅助标记,所述对准图案与所述辅助图案在形状、图案尺寸、材料中的任一项或者两项以上存在差异。

18.可选的,所述对准图案的尺寸大于所述辅助图案的尺寸。

19.可选的,组合成所述对准标记的多个所述对准图案的排布密度与组合成所述辅助标记的多个所述辅助图案的排布密度不同。

20.可选的,组合成所述对准标记的多个所述对准图案的排布密度小于组合成所述辅助标记的多个所述辅助图案的排布密度。

21.可选的,组合成所述对准标记的多个所述对准图案沿第一方向平行排布;

22.组合成所述辅助标记的多个所述辅助图案沿所述第一方向和第二方向呈阵列排布,所述第一方向与所述第二方向相交。

23.可选的,所述辅助标记区域位于所述对准标记区域的一侧;或者,

24.所述辅助标记区域包括多个子辅助标记区域,且多个所述子辅助标记区域环绕所述对准标记的外围分布。

25.为了解决上述问题,本发明还提供了一种切割道结构的形成方法,包括如下步骤:

26.提供衬底,并于所述衬底上定义对准标记区域和位于所述对准标记区域外部的辅助标记区域;

27.于所述衬底上的所述对准标记区域内形成对准标记、并于所述衬底上的辅助标记区域内形成辅助标记,所述对准标记用于晶圆对准,所述辅助标记与所述对准标记同层设置,且所述辅助标记的结构与所述对准标记的结构不同。

28.可选的,所述对准标记与所述辅助标记在形状、尺寸、内部图案密度中的一项或者两项以上存在差异。

29.可选的,于所述衬底上的所述对准标记区域内形成对准标记、并于所述衬底上的辅助标记区域内形成辅助标记的具体步骤包括:

30.形成覆盖于所述衬底上的介质层;

31.于所述介质层中的所述对准标记区域内形成所述对准标记、并于所述介质层中的所述辅助标记区域内形成所述辅助标记。

32.可选的,于所述介质层中的所述对准标记区域内形成所述对准标记、并于所述介质层中的所述辅助标记区域内形成所述辅助标记的具体步骤包括:

33.刻蚀所述介质层,于所述对准标记区域内形成对准标记沟槽、并于所述辅助标记区域内形成辅助标记沟槽,所述对准标记沟槽与所述辅助标记沟槽在形状和/或尺寸不同;

34.填充第一材料于所述对准标记沟槽内、并填充第二材料于所述辅助标记沟槽内,形成所述对准标记和所述辅助标记。

35.可选的,所述第一材料与所述第二材料相同;形成所述对准标记和所述辅助标记的具体步骤包括:

36.填充第一材料于所述对准标记沟槽内、并同时填充第二材料于所述辅助标记沟槽内,同时形成所述对准标记和所述辅助标记。

37.可选的,所述对准标记区域的宽度和长度均大于所述辅助标记区域的宽度和长

度,且所述辅助标记区域与所述对准标记区域之间具有一间隙。

38.可选的,多个对准子沟槽组合成所述对准标记沟槽,多个辅助子沟槽组合成所述辅助标记沟槽,且组合成所述对准标记沟槽的多个所述对准子沟槽的排布密度与组合成所述辅助标记沟槽的多个所述辅助子沟槽的排布密度不同。

39.可选的,组合成所述对准标记沟槽的多个所述对准子沟槽的排布密度小于组合成所述辅助标记沟槽的多个所述辅助子沟槽的排布密度。

40.可选的,组合成所述对准标记沟槽的多个所述对准子沟槽沿第一方向平行排布;

41.组合成所述辅助标记沟槽的多个所述辅助子沟槽沿所述第一方向和第二方向呈阵列排布,所述第一方向与所述第二方向相交。

42.可选的,所述辅助标记区域位于所述对准标记区域的一侧;或者,

43.所述辅助标记区域包括多个子辅助标记区域,且多个所述子辅助标记区域环绕所述对准标记区域的外围分布。

44.为了解决上述问题,本发明还提供了一种半导体晶圆,包括:

45.衬底,所述衬底上包括芯片区域和位于所述芯片区域外部的切割道区域;

46.器件结构,所述器件结构位于所述衬底上的所述芯片区域内;

47.如上述任一项所述的切割道结构,所述切割道结构位于所述衬底上的所述切割道区域内。

48.为了解决上述问题,本发明还提供了一种半导体晶圆的形成方法,包括如下步骤:

49.提供一衬底,并于所述衬底上定义芯片区域和位于所述芯片区域外部的切割道区域;

50.于所述衬底上的所述芯片区域内形成器件结构、并采用如上述所述的切割道结构的形成方法于所述切割道区域内形成切割道结构。

51.可选的,于所述衬底上的所述芯片区域内形成器件结构、并用如上述所述的切割道结构的形成方法于所述切割道区域内形成切割道结构的具体步骤包括:

52.于所述衬底上的所述芯片区域内形成器件结构、并同时采用如上述所述的切割道结构的形成方法于所述切割道区域内形成切割道结构。

53.可选的,于所述衬底上的所述芯片区域内形成器件结构、并同时采用如上述所述的切割道结构的形成方法于所述切割道区域内形成切割道结构的具体步骤包括:

54.形成覆盖所述衬底上的所述芯片区域和所述切割道区域的介质层;

55.同时于所述芯片区域内形成器件结构、于所述介质层中的所述对准标记区域内形成所述对准标记、并于所述介质层中的所述辅助标记区域内形成所述辅助标记。

56.可选的,同时于所述芯片区域内形成器件结构、于所述介质层中的所述对准标记区域内形成所述对准标记、并于所述介质层中的所述辅助标记区域内形成所述辅助标记的具体步骤包括:

57.刻蚀所述介质层,同时于所述芯片区域内形成器件结构沟槽、于所述对准标记区域内形成对准标记沟槽、并于所述辅助标记区域内形成辅助标记沟槽,所述对准标记沟槽与所述辅助标记沟槽在形状和/或尺寸不同;

58.填充所述器件结构沟槽、所述对准标记沟槽和所述辅助标记沟槽,同时形成所述器件结构、所述对准标记和所述辅助标记。

59.本发明提供的切割道结构及其形成方法、半导体晶圆及其形成方法,通过在对准标记的外部增加辅助标记,从而增大了对准标记外部的图案分布密度,减轻了所述切割道结构在进行化学机械研磨工艺时的载入效应,降低了所述切割道结构的表面在化学机械研磨工艺之后出现台阶状凸起的风险,提高了所述切割道结构在化学机械研磨工艺之后的表面平坦度,从而降低了后续在键合过程中键合界面出现缺陷的概率,提升了半导体器件的良率。而且,本发明中的所述辅助标记与用于晶圆对准的对准标记在结构上存在差异,因而不会影响所述对准标记的对准,确保了半导体制程(例如键合制程)的顺利进行。

附图说明

60.附图1是本发明具体实施方式中切割道结构的俯视示意图;

61.附图2a是本发明具体实施方式中辅助标记的一种结构示意图;

62.附图2b是本发明具体实施方式中辅助标记的另一种结构示意图;

63.附图3a是具有本发明具体实施方式中的切割道结构的半导体晶圆的示意图;

64.附图3b是本发明具体实施方式中切割道结构的截面示意图;

65.附图3c是两片具有本发明具体实施方式中的切割道结构的半导体晶圆键合之后的示意图;

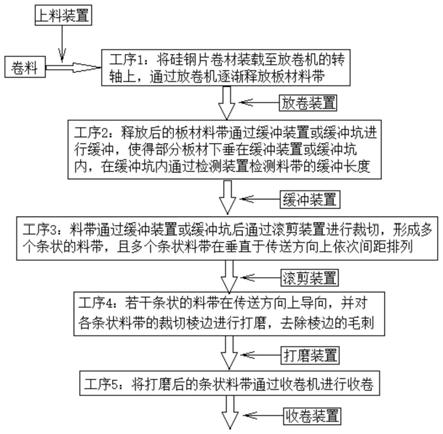

66.附图4是本发明具体实施方式中切割道结构的形成方法流程图;

67.附图5是本发明具体实施方式中半导体晶圆的结构示意图。

具体实施方式

68.下面结合附图对本发明提供的切割道结构及其形成方法、半导体晶圆及其形成方法的具体实施方式做详细说明。

69.半导体晶圆上的切割道结构中通常包括对准标记,所述对准标记用于在晶圆键合的过程中进行对准。但是,所述对准标记仅仅形成在切割道结构的部分区域中,即当前的切割道结构中包括形成有所述对准标记的对准区域、以及位于所述对准区域外部且无图案的外部区域。由于所述外部区域中无图案,使得所述对准区域与所述外部区域的物理化学特性不同。在化学机械研磨过程中,一方面,由于所述对准区域和所述外围区域的图案密度差异较大,研磨载入效应(即由于不同区域图形密度不同而导致的研磨速率的差异)较大;另一方面,所述外部区域在化学机械研磨之后易形成台阶状凸起,而台阶状的凸起在后续键合过程中易于键合界面处产生间隙,所述间隙可能会作为后续晶圆测试过程中的水汽扩散通道,从而导致半导体晶圆中芯片区域的腐蚀,严重影响半导体器件的良率。

70.为了减少键合界面的缺陷,提高半导体器件的良率,本具体实施方式提供了一种切割道结构,附图1是本发明具体实施方式中切割道结构的俯视示意图,附图3a是具有本发明具体实施方式中的切割道结构的半导体晶圆的示意图,图附图3b是本发明具体实施方式中切割道结构的截面示意图,附图3c是两片具有本发明具体实施方式中的切割道结构的半导体晶圆键合之后的示意。如图1、图3a、图3b和图3c所示,本具体实施方式提供的切割道结构10,包括:

71.衬底30,所述衬底30上包括对准标记区域sl1和位于所述对准标记区域sl1外部的辅助标记区域sl2;

72.对准标记11,位于所述衬底30上的所述对准标记区域sl1内,所述对准标记11用于晶圆对准;

73.辅助标记12,位于所述衬底30上的辅助标记区域sl2内,所述辅助标记12与所述对准标记11同层设置,所述辅助标记12与所述对准标记11的结构不同。

74.具体来说,所述对准标记11用于在键合过程中进行晶圆位置的对准。所述辅助标记12与所述对准标记11的结构不同是指,所述辅助标记12与所述对准标记11具有不同的结构识别特征,使得在利用所述对准标记对准的过程中,能够区分所述辅助标记12和所述对准标记11。其中,所述结构识别特征可以是形状特征、尺寸大小特征、光谱特征中的一种或者两种以上的组合。本具体实施方式中所述的尺寸可以为长度和/或宽度。所述光谱特征可以包括但不限于反射光谱特征(包括反射光的光强和光波长)和/或衍射光谱特征(包括衍射光的光强和光波长)。所述对准标记11与所述辅助标记12具有不同的识别特征,从而可以使得在晶圆对准的过程中可以准确的利用所述对准标记11进行对准,即不会对所述对准标记11的使用产生影响。

75.本具体实施方式通过在所述对准标记11的外部设置所述辅助标记12,使得所述对准标记11的外部也具有图案,减小了所述对准标记11内部与所述对准标记11外部图形密度的差异,从而减轻了所述切割道结构在进行化学机械研磨工艺时的载入效应,降低了所述切割道结构的表面在化学机械研磨工艺之后出现台阶状凸起的风险,提高了所述切割道结构在化学机械研磨工艺之后的表面平坦度,从而降低了后续在键合过程中键合界面出现缺陷的概率。如图3c中所示,两片半导体晶圆键合之后,由于所述切割道结构在化学机械研磨工艺之后的表面平坦度提高,减少甚至是避免了在键合界面出现气泡等缺陷,外界环境中的水汽32不能进入所述键合界面,最终达到提升半导体器件良率的效果。

76.可选的,所述切割道结构10还包括:

77.介质层31,位于所述衬底30表面,所述对准标记11与所述辅助标记12均位于所述介质层31中。

78.具体来说,可以在形成所述对准标记11的过程中同步形成所述辅助标记12,从而简化所述切割道结构的形成步骤,降低所述切割道结构的形成成本。

79.可选的,所述对准标记11的顶面与所述辅助标记12的顶面均暴露于所述介质层31背离所述衬底30的表面。

80.具体来说,所述对准标记11的顶面与所述辅助标记12的顶面平齐,从而在对所述介质层31的顶面进行化学机械研磨的过程中,能够进一步减小研磨载入效应,并进一步降低研磨过程中出现台阶状凸起的风险。

81.可选的,所述对准标记11与所述辅助标记12在形状、尺寸、内部图案密度中的一项或者两项以上存在差异。

82.具体来说,所述对准标记11与所述辅助标记12的形状不同,使得在晶圆对准的过程中,可以利用形状特征区分所述对准标记11与所述辅助标记12。所述对准标记11与所述辅助标记12的尺寸不同,使得在晶圆对准的过程中,可以利用尺寸特征区分所述对准标记11与所述辅助标记12。本具体实施方式中所述的尺寸是指高度、宽度、长度中的一者或者两者以上的组合。对准标记11与所述辅助标记12的内部图案密度不同,使得在晶圆对准的过程中,可以利用光谱特征区分所述对准标记11与所述辅助标记12。

83.可选的,所述辅助标记区域sl2的宽度和长度均小于所述对准标记标记区域sl1的宽度和长度,且所述辅助标记区域sl2与所述对准标记区域sl1之间具有一间隙。

84.具体来说,将所述辅助标记区域sl2的尺寸设置为小于所述对准标记区域sl1的尺寸,从而可以在晶圆对准的过程中更快、更直观、更准确的识别所述对准标记11。所述辅助标记区域sl2与所述对准标记区域sl1之间具有一间隙,能够避免由于所述辅助标记12与所述对住标记11连接而对所述对准标记11的识别准确度造成影响。

85.可选的,多个对准图案111组合成所述对准标记11;

86.多个辅助图案121组合成所述辅助标记12,所述对准图案111与所述辅助图案121在形状、图案尺寸、材料中的任一项或者两项以上存在差异。

87.可选的,所述对准图案111的尺寸大于所述辅助图案121的尺寸。本具体实施方式中所述的尺寸是指高度、宽度、长度中的一者或者两者以上的组合。

88.可选的,组合成所述对准标记11的多个所述对准图案111的排布密度与组合成所述辅助标记12的多个所述辅助图案121的排布密度不同。

89.可选的,组合成所述对准标记11的多个所述对准图案111的排布密度小于组合成所述辅助标记12的多个所述辅助图案121的排布密度。

90.可选的,组合成所述对准标记11的多个所述对准图案111沿第一方向平行排布;

91.组合成所述辅助标记12的多个所述辅助图案121沿所述第一方向和第二方向呈阵列排布,所述第一方向与所述第二方向相交。

92.附图2a是本发明具体实施方式中辅助标记的一种结构示意图,附图2b是本发明具体实施方式中辅助标记的另一种结构示意图。举例来说,如图1所示所述切割道结构10中具有沿x轴方向平行排布的多个所述对准标记11,每个所述对准标记11中均包括沿x轴方向平行排布的多个所述对准图案111,每个所述对准图案111均呈沿y轴方向延伸的矩形形状。所述辅助标记12位于所述对准标记11的外部,且所述辅助标记12包括多个所述辅助图案121,多个所述辅助图案121排布呈如图2a或者图2b所示的阵列。所述辅助图案121可以是如图2a所示的正方形,也可以是如图2b所示的矩形,或者是圆形等其他形状。本具体实施方式通过将所述辅助标记12设置为如图2a或者如图2b所示的阵列结构,一方面,无需设置复杂的掩模板,从而可以简化所述辅助标记12的形成工艺;另一方面,通过将所述辅助图案121排布呈如图2a或者图2b所示的阵列,能够在所述辅助标记尺寸不变的情况下、进一步缩小辅助图案的尺寸,从而进一步降低对对准标记的影响。本具体实施方式中所述的多个是指两个以上。

93.所述对准标记11中多个所述对准图案111的排布密度小于所述辅助标记12中多个所述辅助图案121的排布密度,且所述对准图案111的尺寸(包括沿x轴方向的尺寸和/或沿y轴方向的尺寸)大于所述辅助图案121的尺寸(包括沿x轴方向的尺寸和/或沿y轴方向的尺寸),从而使得在对准过程中,能够进一步减少所述辅助标记12的影响,从而更清晰、准确的识别所述对准标记11。

94.本具体实施方式中是以图2a和图2b中所示的辅助标记为例进行说明,但并不以此为限。本领域技术人员也可以根据实际需要设置其他结构的辅助标记,只要不影响所述对准标记11的对准即可。

95.可选的,所述辅助标记区域sl2位于所述对准标记区域sl1的一侧;或者,

96.所述辅助标记区域sl2包括多个子辅助标记区域,且多个所述子辅助标记区域环绕所述对准标记区域sl1的外围分布。

97.举例来说,每个所述子辅助标记区域用于形成一个子辅助标记,多个所述子辅助标记构成所述辅助标记。环绕一个或者多个所述对准标记区域sl1外周分布的多个所述子辅助标记区域可以均相同,以简化所述辅助标记12的制造工艺;或者,环绕一个或者多个所述对准标记区域sl1外周分布的多个所述子辅助标记区域中至少存在两个所述子辅助标记区域的形状、尺寸中的一项或者两项以上不同,以便所述子辅助标记区域中的子辅助标记与其相邻的所述对准标记11匹配,以在不影响所述对准标记11对准的前提下,使得所述对准标记11外部的图形密度与所述对准标记11内部的图形密度的差异最小化。

98.不仅如此,本具体实施方式还提供了一种切割道结构的形成方法。附图4是本发明具体实施方式中切割道结构的形成方法流程图。本具体实施方式形成的所述切割道结构可以如图1、图2a、图2b和图3a、图3b、图3c所示。如图1、图2a、图2b、图3a、图3b、图3c和图4所示,所述切割道结构的形成方法,包括如下步骤:

99.步骤s41,提供衬底30,并于所述衬底30上定义对准标记区域sl1和位于所述对准标记区域sl1外部的辅助标记区域sl2;

100.步骤s42,于所述衬底30上的所述对准标记区域sl1内形成对准标记11、并于所述衬底30上的所述辅助标记区域sl2内形成辅助标记12,所述对准标记11用于晶圆对准,所述辅助标记12与所述对准标记11通常设置,且所述辅助标记12的结构与所述对准标记11的结构不同。

101.可选的,所述对准标记11与所述辅助标记12在形状、尺寸、内部图案密度中的一项或者两项以上存在差异。

102.可选的,所述衬底30上的所述对准标记区域sl1内形成对准标记11、并于所述衬底30上的所述辅助标记区域sl2内形成辅助标记12的具体步骤包括:

103.形成覆盖于所述衬底30上的介质层31;

104.于所述介质层31中的所述对准标记区域sl1内形成所述对准标记11、并于所述介质层31中的所述辅助标记区域sl2内形成所述辅助标记12。

105.可选的,于所述介质层31中的所述对准标记区域sl1内形成所述对准标记11、并于所述介质层31中的所述辅助标记区域sl2内形成所述辅助标记12的具体步骤包括:

106.刻蚀所述介质层31,于所述对准标记区域sl1内形成对准标记沟槽、并于所述辅助标记区域sl2内形成辅助标记沟槽,所述对准标记沟槽与所述辅助标记沟槽在形状和/或尺寸不同;

107.填充第一材料于所述对准标记沟槽内、并填充第二材料于所述辅助标记沟槽内,形成所述对准标记11和所述辅助标记12。

108.可选的,所述第一材料与所述第二材料相同;形成所述对准标记11和所述辅助标记12的具体步骤包括:

109.填充第一材料于所述对准标记沟槽内、并同时填充第二材料于所述辅助标记沟槽内,同时形成所述对准标记11和所述辅助标记12。

110.可选的,所述对准标记区域sl1的宽度和长度均大于所述辅助标记区域sl2的宽度和长度,且所述辅助标记区域sl2与所述对准标记区域sl1之间具有一间隙。

111.可选的,多个对准子沟槽组合成所述对准标记沟槽,多个辅助子沟槽组合成所述辅助标记沟槽,且组合成所述对准标记沟槽的多个所述对准子沟槽的排布密度与组合成所述辅助标记沟槽的多个所述辅助子沟槽的排布密度不同。

112.可选的,组合成所述对准标记沟槽的多个所述对准子沟槽的排布密度小于组合成所述辅助标记沟槽的多个所述辅助子沟槽的排布密度。

113.可选的,组合成所述对准标记沟槽的多个所述对准子沟槽沿第一方向平行排布;

114.组合成所述辅助标记沟槽的多个所述辅助子沟槽沿所述第一方向和第二方向呈阵列排布,所述第一方向与所述第二方向相交。

115.可选的,所述辅助标记区域sl2位于所述对准标记区域sl1的一侧;或者,

116.所述辅助标记区域sl2包括多个子辅助标记区域,且多个所述子辅助标记环绕所述对准标记区域sl1的外围分布。

117.不仅如此,本具体实施方式还提供了一种半导体晶圆。附图5是本发明具体实施方式中半导体晶圆的结构示意图。如图5所示,所述半导体晶圆包括:

118.衬底30,所述衬底30上包括芯片区域ca和位于所述芯片区域ca外部的切割道区域sl;

119.器件结构,所述器件结构位于所述衬底30上的所述芯片区域ca内;

120.如上述任一项所述的切割道结构,所述切割道结构位于所述衬底30上的所述切割道区域sl内。所述切割道结构的具体结构可参见图1、图2a、图2b、图3a、图3b、图3c和图4。

121.沿所述切割道区域sl切割所述半导体晶圆,得到多个相互分离的所述芯片区域ca,每个所述芯片区域ca可以作为一个半导体器件。

122.不仅如此,本具体实施方式还提供了一种半导体晶圆的形成方法。本具体实施方式形成的半导体晶圆的结构可参见图5。如图5所示,所述半导体晶圆的形成方法,包括如下步骤:

123.提供一衬底30,并于所述衬底30上定义芯片区域ca和位于所述芯片区域ca外部的切割道区域sl;

124.于所述衬底30上的所述芯片区域ca内形成器件结构、并采用如上述所述的切割道结构的形成方法于所述切割道区域sl内形成切割道结构。所述切割道结构的形成方法可以参见图1、图2a、图2b、图3a、图3b、图3c和图4。

125.可选的,于所述衬底30上的所述芯片区域ca内形成器件结构、并用如上述所述的切割道结构的形成方法于所述切割道区域sl内形成切割道结构的具体步骤包括:

126.于所述衬底30上的所述芯片区域ca内形成器件结构、并同时采用如上述所述的切割道结构的形成方法于所述切割道区域sl内形成切割道结构。

127.可选的,于所述衬底30上的所述芯片区域ca内形成器件结构、并同时采用如上述所述的切割道结构的形成方法于所述切割道区域sl内形成切割道结构的具体步骤包括:

128.形成覆盖所述衬底30上的所述芯片区域ca和所述切割道区域sl的介质层31;

129.同时于所述芯片区域ca内形成器件结构、于所述介质层31中的所述对准标记区域sl1内形成所述对准标记11、并于所述介质层31中的所述辅助标记区域sl内形成所述辅助标记12。

130.可选的,同时于所述芯片区域ca内形成器件结构、于所述介质层31中的所述对准

标记区域sl1内形成所述对准标记11、并于所述介质层31中的所述辅助标记区域sl内形成所述辅助标记12的具体步骤包括:

131.刻蚀所述介质层31,同时于所述芯片区域ca内形成器件结构沟槽、于所述对准标记区域sl1内形成对准标记沟槽、并于所述辅助标记区域sl2内形成辅助标记沟槽,所述对准标记沟槽与所述辅助标记沟槽在形状和/或尺寸不同;

132.填充所述器件结构沟槽、所述对准标记沟槽和所述辅助标记沟槽,同时形成所述器件结构、所述对准标记11和所述辅助标记12。

133.本具体实施方式通过将所述对准标记11、所述辅助标记12与所述器件结构同步形成,无需增加额外的工艺步骤,有助于简化半导体器件的制程操作。

134.本具体实施方式提供的切割道结构及其形成方法、半导体晶圆及其形成方法,通过在对准标记的外部增加辅助标记,从而增大了对准标记外部的图案分布密度,减轻了所述切割道结构在进行化学机械研磨工艺时的载入效应,降低了所述切割道结构的表面在化学机械研磨工艺之后出现阶梯区域的风险,提高了所述切割道结构在化学机械研磨工艺之后的表面平坦度,从而降低了后续在键合过程中键合界面出现缺陷的概率,提升了半导体器件的良率。而且,本发明中的所述辅助标记与用于晶圆对准的对准标记存在差异,因而不会影响所述对准标记的对准,确保了半导体制程(例如键合制程)的顺利进行。

135.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。