1.本发明属于变压器硅钢片制造领域,特别涉及一种变压器铁芯硅钢片高精度纵剪生产线方法与系统。

背景技术:

2.现有的硅钢片纵剪线一般包括放卷、纵剪、张紧、收卷等机构组成,它们依次按顺序安装设置,在纵剪线运行的过程中,由于放料、纵剪、张紧等机构的电机是有极调速且各自独立工作,这样各工序的送料、进料和出料的步调易出现不一致。如果不能及时调节放卷速度和收卷速度,来维持纵剪机放收卷、纵剪速度平衡,在导料和纵剪、纵剪和收卷工段之间容易有硅钢片积压,容易影响纵剪的效果,调节不及时还可能导致硅钢带被拉变形或拉断,造成浪费。另外,纵剪机将硅钢片卷材直接分割成各个分条,而纵剪线上的滚剪刀片直接对板材进行切割,然后将板材分割成若干条状的料带,但在切割后料带边缘存在披锋和毛刺,容易对工作人员造成意外伤害,且还使得料带外观质量不佳,精度不高。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本发明提供一种变压器铁芯硅钢片高精度纵剪生产线方法与系统,能够提升硅钢片纵剪系统中的整体稳定性和制造精度。

4.技术方案:为实现上述目的,本发明的技术方案如下:

5.一种变压器铁芯硅钢片高精度纵剪生产线方法,包括以下工艺:

6.工序1:将硅钢片卷材装载至放卷机的转轴上,通过放卷机逐渐释放板材料带;

7.工序2:释放后的板材料带通过缓冲装置或缓冲坑进行缓冲,使得部分板材下垂在缓冲装置或缓冲坑内,在缓冲坑内通过检测装置检测料带的缓冲长度;

8.工序3:料带通过缓冲装置或缓冲坑后通过滚剪装置进行裁切,形成多个条状的料带,且多个条状料带在垂直于传送方向上依次间距排列;

9.工序4:若干条状的料带在传送方向上导向,并对各条状料带的裁切棱边进行打磨,去除棱边的毛刺;

10.工序5:将打磨后的条状料带通过收卷机进行收卷。

11.进一步的,在对板材进行滚剪裁切之前,通过涂油机构至少对板材的上表面或下表面进行涂润滑油或切削油,呈带状式涂抹,形成的若干带状式的润滑油油线分别对应于各个滚剪刀盘。

12.实施变压器铁芯硅钢片高精度纵剪生产线方法的生产线系统,包括沿料带传送方向依次设置的上料装置、放卷装置、滚剪装置、涂油机构、打磨装置和收卷装置,所述涂油机构设置在滚剪装置在传送方向上的前侧,所述涂油机构设置在滚剪装置上,至少所述放卷装置与滚剪装置之间,或所述滚剪装置的与打磨装置之间,或打磨装置与收卷装置之间设置有缓冲装置。

13.进一步的,所述缓冲装置包括支撑立架、前挡横杆、后挡横杆、松弛检测组件和拉

伸检测组件,所述前挡横杆、后挡横杆在料带传送方向上间距设置在支撑立架上,所述前挡横杆与后挡横杆均用于承托料带,所述前挡横杆与后挡横杆之间构成缓冲腔,所述缓冲腔内用于容纳呈u型状松弛状态的料带,所述缓冲腔内对应于料带波谷的下方设置有用于检测料带在松弛状态下的最低位置的松弛检测组件,所述缓冲腔内对应于料带波谷的上方设置有用于检测料带在张紧状态下的最高位置的拉伸检测组件。

14.进一步的,所述松弛检测组件包括弹性挡板和间距设置在所述弹性挡板下方的第一压力检测器,所述第一压力检测器设置在缓冲腔的底部,且所述弹性挡板在竖向上弹性设置在支撑立架上;下垂至缓冲腔中的料带在松弛状态下压覆在弹性挡板上;

15.所述支撑立架的底部设置有导向杆,所述弹性挡板对应于导向杆贯通开设有导向孔,所述弹性挡板导向滑动设置在导向杆上,所述弹性挡板通过第一弹性复位件连接于支撑立架上,变化状态下的料带的使得弹性挡板在竖向方向上弹性承托;

16.所述拉伸检测组件包括活动顶杆、第二压力检测器和固定梁,所述固定梁对应于料带的波谷区域横向设置在缓冲腔的上方,所述固定梁设置在支撑立架上,所述活动顶杆在竖向上弹性设置在固定梁上,所述活动顶杆在自由状态下远离于料带,所述活动顶杆的底端朝向于料带的波谷上表面,所述活动顶杆的顶端对应且间距设置有用于检测活动顶杆位移变化的第二压力检测器;料带在拉伸张紧状态下向上顶压在活动顶杆的底端,所述活动顶杆向上位移顶压第二压力检测器。

17.进一步的,所述纵剪机本体的进料端设置有弹性压覆机构,料带通过弹性压覆机构压覆在纵剪机本体的支撑平台上,所述支撑平台上凹设有对应于料带的安装凹槽,所述安装凹槽内设置有涂油机构,所述涂油机构与料带的底面弹性接触设置,所述涂油机构朝向于料带的底面持续涂油;

18.若干所述涂油机构在料带的宽度方向上间距排列设置,且若干所述涂油机构在料带传送方向上分别与各滚剪刀盘正对应设置,若干所述涂油机构在传送方向上位于滚剪刀盘的前方;所述料带的底面通过若干涂油机构涂有若干条带状的润滑油油线。

19.进一步的,所述涂油机构包括转轴和设置在转轴上的浸油轮,所述浸油轮的外圈弹性接触于料带的底面,所述浸油轮相对于支撑平台绕轴转动,所述安装凹槽内包含有油槽,所述浸油轮浸入在油槽内,所述浸油轮的顶端轮体露出油面且接触于料带的底面。

20.进一步的,所述打磨装置包括机座、导向机构、隔板、前端打磨体和后端打磨体,所述导向机构设置在机座上且导向若干料带的位移,所述导向机构之间设置有若干隔板,若干所述料带分别通过隔板在垂直于传送方向上间隔设置,所述前端打磨体设置在料带传送方向上的前端,所述后端打磨体设置在料带传送方向上的后端,且所述前端打磨体、后端打磨体分别设置在两两相邻的料带之间,所述前端打磨体、后端打磨体均与两侧的料带的切割边缘相紧密接触;传送状态下的料带切割边缘相对于前端打磨体、后端打磨体相对滑动打磨。

21.进一步的,所述前端打磨体对应于料带的上边缘棱边/下边缘棱边打磨设置,且对应于同一料带的后端打磨体对应于料带的下边缘棱壁/上边缘棱壁打磨设置,同一料带的前端打磨体、后端打磨体分别对料带切割边缘的两侧棱边进行打磨;

22.所述前端打磨体、后端打磨体均为打磨砂布或打磨砂纸,且所述前端打磨体或后端打磨体的一端压覆在料带的下方,且另一端穿过两相邻料带之间的缝隙后朝向相邻的料

带上方斜向伸出,所述前端打磨体、后端打磨体的上下两面均为打磨面,且分别同时接触于两侧的料带。

23.进一步的,所述上料装置包括升降机构、固定座、转动执行机构和转动平台,所述固定座固定设置在地面上,所述升降机构相邻设置在固定座的一侧,所述升降机构的最低行程高度不高于固定座的顶面,所述固定座对立于升降机构的一侧设置有转动平台,所述转动平台用于导向和承托卷料,所述转动平台的一端铰接设置在固定座上,且所述转动平台的另一端为自由端,在自由状态下所述转动平台的自由端间距于固定座压覆在地面上且所述转动平台呈高低倾斜状设置,所述转动平台在竖向面内朝向或远离于升降机构偏转,所述固定座上设置有转动执行机构,所述转动平台通过转动执行机构在竖向面内转动;所述转动平台上的物料通过转动可位移至固定座和升降机构上;

24.所述转动执行机构包含卷绕机构和牵拉绳索,所述卷绕机构设置在固定座上,所述牵拉绳索的一端绕设在卷绕机构上,且所述牵拉绳索的另一端连接于转动平台的自由端上;所述固定座上设置有支撑杆,所述支撑杆的顶端转动设置有绕线滑轮,所述牵拉绳索张紧设置在绕线滑轮上方。

25.有益效果:本发明具有以下优点:

26.(一)通过对缓冲坑内料带长度的检测,能够给检测料带在松弛状态下的最低位置,以及料带在张紧状态下的最高位置,用以及时对料带的缓冲长度情况进行监测,防止料带过度松弛下垂或缓冲不足而造成料带的损伤。

27.(二)通过涂油机构对板材的切割面进行涂油,能够对料带起到润滑和冷却的作用,提升料带切割质量,提升裁切精度。

28.(三)在料带传动的同时,通过打磨装置对料带裁切边缘进行打磨,能够提升料带外观质量和精度。

附图说明

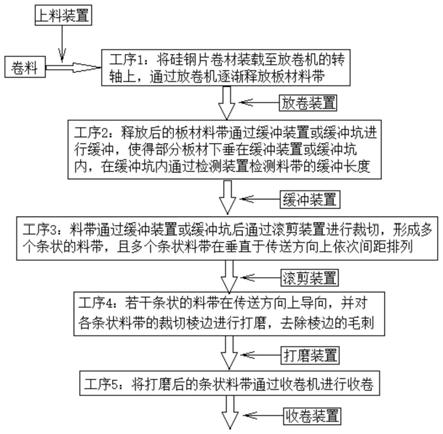

29.附图1为本发明生产系统的工艺流程图;

30.附图2为本发明生产系统的整体结构立体示意图;

31.附图3为本发明生产系统的整体结构剖视图;

32.附图4为本发明的缓冲装置的主视图;

33.附图5为本发明的缓冲装置的侧向半剖示意图;

34.附图6为本发明的纵剪装置的半剖示意图;

35.附图7为本发明的局部a的结构放大示意图;

36.附图8为本发明的打磨装置的立体结构示意图;

37.附图9为本发明的打磨装置的半剖示意图;

38.附图10为本发明的打磨装置中前端打磨体、后端打磨体和料带的位置示意图;

39.附图11为本发明的上料装置的半剖示意图。

具体实施方式

40.下面结合附图对本发明作更进一步的说明。

41.如附图1至附图3所示,一种变压器铁芯硅钢片高精度纵剪生产线方法,包括以下

工艺:

42.工序1:将硅钢片卷材装载至放卷机的转轴上,通过放卷机逐渐释放板材料带;

43.工序2:释放后的板材料带通过缓冲装置或缓冲坑进行缓冲,使得部分板材下垂在缓冲装置或缓冲坑内,在缓冲坑内通过检测装置检测料带的缓冲长度;

44.工序3:料带通过缓冲装置或缓冲坑后通过滚剪装置进行裁切,形成多个条状的料带,且多个条状料带在垂直于传送方向上依次间距排列;

45.工序4:若干条状的料带在传送方向上导向,并对各条状料带的裁切棱边进行打磨,去除棱边的毛刺;

46.工序5:将打磨后的条状料带通过收卷机进行收卷。

47.通过对缓冲坑内料带长度的检测,能够给检测料带在松弛状态下的最低位置,以及料带在张紧状态下的最高位置,用以及时对料带的缓冲长度情况进行监测,防止料带过度松弛下垂或缓冲不足而造成料带的损伤。在料带传动的同时,通过打磨装置对料带裁切边缘进行打磨,能够提升料带外观质量和精度。

48.在对板材进行滚剪裁切之前,通过涂油机构至少对板材的上表面或下表面进行涂润滑油或切削油,呈带状式涂抹,形成的若干带状式的润滑油油线分别对应于各个滚剪刀盘。通过涂油机构对板材的切割面进行涂油,能够对料带以及刀具起到润滑和冷却的作用,提升料带切割质量,提升裁切精度。同时,以润滑油油线的方式涂油,能够节省油料,同时保证加工现场干净。

49.如附图4和附图5所示,所述缓冲装置3包括支撑立架3.1、前挡横杆3.2、后挡横杆3.3、松弛检测组件3.4和拉伸检测组件3.5,所述支撑立架3.1包括底座和间距设置在底座上的两个框体结构,两个框体结构分别位于料带10的两侧,所述支撑立架3.1上在料带10传送方向上间距设置有前挡横杆3.2、后挡横杆3.3,所述前挡横杆3.2、后挡横杆3.3均为横向设置的杆体结构,所述前挡横杆3.2与后挡横杆3.3均承托设置在料带10的下方,所述前挡横杆3.2与后挡横杆3.3均用于承托料带10,前挡横杆3.2与后挡横杆3.3长度方向与料带宽度方向同向,所述前挡横杆3.2与后挡横杆3.3之间构成缓冲腔,用于容纳下垂的料带,所述缓冲腔内用于容纳呈u型状松弛状态的料带,所述缓冲腔内对应于料带10波谷的下方设置有用于检测料带10在松弛状态下的最低位置的松弛检测组件3.4,所述缓冲腔内对应于料带10波谷的上方设置有用于检测料带在张紧状态下的最高位置的拉伸检测组件3.5。所述缓冲腔内对应于料带10的下方、上方分别设置有松弛检测组件3.4、拉伸检测组件3.5,所述松弛检测组件3.4检测料带10在松弛状态下的最低位置,所述拉伸检测组件3.5检测料带在张紧状态下的最高位置。

50.通过前挡横杆3.2和后挡横杆3.3使得料带10能够松弛和缓冲在缓冲腔中,通过松弛检测组件3.4检测料带在松弛状态下的最低位置,通过拉伸检测组件3.5能够检测料带在张紧状态下的最高位置,用以及时对料带的缓冲长度情况进行监测,防止料带过度松弛下垂或缓冲不足而造成料带的损伤。

51.所述松弛检测组件3.4包括弹性挡板3.6和间距设置在所述弹性挡板3.6下方的第一压力检测器3.7,所述第一压力检测器3.7设置在缓冲腔的底部,所述第一压力检测器3.7为压力传感器或压力计等,所述弹性挡板3.6间距设置在第一压力检测器3.7的上方,且所述弹性挡板3.6在竖向上弹性设置在支撑立架3.1上,变化状态下的料带的使得弹性挡板

3.6在竖向方向上弹性承托;下垂至缓冲腔中的料带在松弛状态下压覆在弹性挡板3.6上,弹性挡板3.6受压力向下位移后压覆在第一压力检测器3.7上,能够及时的反映出料带下垂的程度,反映料带已经过渡松弛,此时放卷机2可减缓放卷速度,用于调节缓冲腔内料带的缓冲长度。

52.所述支撑立架3.1的底部设置有若干导向杆3.8,所述弹性挡板3.6对应于导向杆3.8贯通开设有导向孔,所述弹性挡板3.6导向滑动设置在导向杆上,所述弹性挡板3.6通过第一弹性复位件3.9连接于支撑立架上,所述第一弹性复位件3.9为套设在导向杆3.8上的第一复位弹簧。

53.所述拉伸检测组件3.5包括活动顶杆3.11、第二压力检测器3.12和固定梁3.13,所述固定梁3.13对应于料带的波谷区域横向设置在缓冲腔的上方,所述固定梁3.13设置在支撑立架3.1上,所述活动顶杆3.11在竖向上通过第二复位弹簧3.14弹性设置在固定梁3.13上,所述活动顶杆3.11在自由状态下远离于料带,所述活动顶杆3.11上套设有第二复位弹簧3.14,所述活动顶杆3.11的底端朝向于料带10的上表面,所述活动顶杆3.11的顶端对应间距设置有有用于检测活动顶杆3.11位移变化的第二压力检测器3.12,所述第二压力检测器3.12为压力传感器或压力计等;料带10在拉伸张紧状态下向上顶压在活动顶杆3.11的底端。当缓冲腔内料带的缓冲长度不足时,料带顶压在活动顶杆3.11的底端,并使得活动顶杆3.11上移并抵压于第二压力检测器3.12,反映料带已经过渡张紧,此时放卷机2可增加放卷速度,用于调节缓冲腔内料带的缓冲长度。

54.所述支撑立架3.1在传送方向的前、后侧分别设置有放卷机2、导向机3.22,料带通过放卷机2和导向机3.22绷直状态下的料带高度大于所述拉伸检测组件3.5的检测端的高度,以使得料带10被张紧时,料带能顶压所述活动顶杆3.11。

55.如附图6至附图7所示,所述纵剪机本体4.1的进料端设置有弹性压覆机构4.2,料带10通过弹性压覆机4.2压覆在纵剪机本体4.1的支撑平台4.4上,所述支撑平台4.4上凹设有对应于料带安装凹槽4.5,所述安装凹槽4.5内设置有涂油机构4.3,所述涂油机构4.3与料带的底面弹性接触设置,所述涂油机构4.3朝向于料带10的底面涂油,通过涂油机构对板材的切割面进行涂油,能够对料带起到润滑和冷却的作用,提升料带切割质量。

56.若干所述涂油机构4.3在料带10的宽度方向上间距排列设置,且若干所述涂油机构4.3在料带传送方向上分别与各滚剪刀盘4.6正对应设置;若干所述涂油机构4.3在传送方向上位于滚剪刀盘4.6的前方,所述料带10的底面通过若干涂油机构4.3涂有若干条带状的润滑油油线,只对需要切割的区域进行涂油,能够减少润滑油的使用,保证料带表面的清洁。

57.所述支撑平台4.4在滚剪刀盘4.6至涂油机构4.3之间的壁体上凹设有若干组避空油道4.7,所述避空油道4.7在传送方向上与滚剪刀盘4.6正对应设置,通过避空油道4.7防止支撑平台的避免对润滑油油线的剐蹭。

58.所述避空油道4.7的底壁从滚剪刀盘4.6至涂油机构4.3由高至低倾斜设置,传送状态下的料带滴落的油滴能够进入到避空油道内,所述避空油道4.7内的润滑油回流至涂油机构4.3内,也即回流至安装槽内。

59.所述涂油机构4.3包括转轴4.8和设置在转轴4.8上的浸油轮4.9,所述浸油轮4.9的外圈弹性接触在料带10的底面上,所述浸油轮4.9相对于支撑平台4.4绕轴转动,所述安

装凹槽4.5内包含有油槽4.11,所述浸油轮4.9浸入在油槽4.11内,所述浸油轮4.9的外圈包含橡胶圈或海绵圈,所述浸油轮4.9的顶端轮体露出油面且接触于料带10的底面,通过浸油轮4.9的转动循环浸油且对板材底部进行涂油。

60.所述支撑平台4.4上设置有油管4.12,所述油管4.12的一端连通于油槽4.11,且另一端穿设支撑平台4.4向外伸出,油管4.12伸出端设置有添加斗,用于从外部向油槽4.11内添加润滑油。

61.如附图7所示,所述压覆机构2包含第二弹性压板4.15,所述第二弹性压板4.15的底面凹设有上凹槽,所述凹槽内嵌设有润滑海绵4.14,润滑海绵14接触在料带10的上壁面,且若干所述润滑海绵在料带传送方向上与滚切刀盘6正对应设置,所述第二弹性压板4.15上开设有储油腔4.13,所述储油腔4.13的底端开口设置且连通于润滑海绵4.14,通过若干润滑海绵4.14能够对料带的上表面进行涂油润滑。

62.如附图8至附图10所示,所述打磨装置5包括机座5.1、导向机构5.2、隔板5.3、前端打磨体5.4和后端打磨体5.5,所述导向机构5.2设置在机座5.1上,且所述导向机构5.2导向若干料带10的位移,所述导向机构5.2之间设置有若干隔板5.3,若干所述料带10分别通过隔板5.3在垂直于传送方向上间隔设置,所述前端打磨体5.4设置在料带10传送方向上的前端,所述后端打磨体5.5设置在料带10传送方向上的后端,且所述前端打磨体5.4、后端打磨体5.5分别设置在两两相邻的料带10之间,所述前端打磨体5.4、后端打磨体5.5均与两侧的料带的切割边缘相紧密接触;传送状态下的料带10切割边缘相对于前端打磨体5.4、后端打磨体5.5相对滑动打磨。通过隔板将若干裁切后的料带分隔,在料带传动的同时,通过前端打磨体和后端打磨体的相对运动同时对两个料带的边缘进行打磨,结构简单,成本低,且能够提升料带外观质量。

63.所述前端打磨体5.4对应于料带10的上边缘棱边/下边缘棱边打磨设置,且对应于同一料带10的后端打磨体5.5对应于料带10的下边缘棱壁/上边缘棱壁打磨设置,也即位于料带凉的前端打磨体、后端打磨体能够同时对料带的两个侧面棱边进行打磨,去除毛刺,同一料带10的前端打磨体5.4、后端打磨体5.5分别对料带切割边缘的两侧棱边进行打磨。

64.所述前端打磨体5.4、后端打磨体5.5均包含对应于两侧料带的两个打磨面,且均为打磨砂布或打磨砂纸,打磨纱布或打磨砂纸对折后,使得朝向于两个料带的两个均包含打磨面,且所述前端打磨体5.4或后端打磨体5.5的一端压覆在料带10的下方,且另一端穿过两相邻料带之间的缝隙后朝向相邻的料带上方斜向伸出,所述前端打磨体(5.4)、后端打磨体5.5的上下两面均为打磨面,且分别同时接触于两侧的料带(10),使得前端、后端打磨体能同时对两侧的料带进行打磨。

65.所述机座5.1上方对应于前端打磨体5.4、后端打磨体5.5分别设置有前端挡条5.6和后端挡条5.7,所述前端挡条5.6、后端挡条5.7均间隙设置在料带10的上,且所述前端挡条5.6位于前端打磨体5.4在传送方向上的后方,所述后端挡条5.7位于后端打磨体5.5在传送方向上的后方,通过前端挡条、后端挡条分别对前端打磨体、后端打磨体的阻挡,防止其随料带窜动。

66.所述机座5.1对应于传送方向上的前端和后端分别包含有导向面5.9,所述机座5.1上的料带10的两端分别通过导向面5.9向下下垂设置,位于机体两侧均包含缓冲坑,用于缓冲料带10,使得料带的两端均呈下垂状,通过料带的自身重量压覆前端打磨体5.4和后

端打磨体5.5。

67.如附图9中所示,本实施例中,前端打磨体通过料带10a压覆,伸出端位于相邻的料带10b上方,后端打磨体通过料带10b压覆,伸出端位于相邻的料带10a的上方。

68.所述隔板5.3设在前端打磨体5.4与后端打磨体5.5之间,且所述隔板5.3的两侧壁上对应于料带10分别接触设置有中间打磨体5.8,中间打磨体为砂布或砂纸。

69.所述机座5.1的上方设置有排气扇7,对应于排气扇排气端设置有集尘袋,用于对打磨的粉尘进行收集。

70.如附图11所示,所述上料装置1包括升降机构1.1、固定座1.2、转动执行机构1.3和转动平台1.4,所述固定座1.2固定设置在地面上,所述升降机构1.1相邻设置在固定座1.2的一侧,本实施例中所述升降机构1.1为剪叉式升降机构,所述升降机构1.1的最低行程高度不高于固定座1.2的顶面,所述固定座1.2对立于升降机构1.1的一侧设置有转动平台1.4,所述转动平台1.4为板体式或槽体式结构,所述转动平台上包含供物料滚动的导向凹槽1.8,所述转动平台1.4的一端铰接设置在固定座1.2上,且所述转动平台1.4的另一端为自由端,在自由状态下所述转动平台的自由端间距于固定座1.2压覆在地面上且所述转动平台1.4呈高低倾斜状设置,当转动平台未上料时,转动平台的自由端支撑在地面上,所述转动平台1.4在竖向面内朝向或远离于升降机构的所在侧进行偏转,所述固定座1.2上设置有转动执行机构1.3,所述转动执行机构1.3驱动转动平台1.4转动;所述转动平台1.4上的物料通过转动平台的转动可位移至固定座和升降机构上。

71.其工作方式为:卷料从地面推动至转动平台的自由端上,通过转动执行机构驱动转动平台向上转动,在转动过程中,由人员或着器械辅助推动卷料至转动平台上,当转动平台转动至水平状态或略高于水平状态时,卷料从转动平台的自由端向固定座的一侧滚动,然后再从固定座滚动到升降机构上,然后完成上料,整个过程较为安全,能够快速的对地面上堆放的卷料进行上料。

72.两组所述转动执行机构1.3分别设置在转动平台1.4的两侧,所述转动执行机构1.3包含卷绕机构1.5和牵拉绳索1.6,所述卷绕机构1.5为液压绞车,所述卷绕机构1.5设置在固定座1.2上,所述牵拉绳索1.6的一端绕设在卷绕机构1.5上,且所述牵拉绳索1.6的另一端连接于转动平台1.4的自由端上。

73.所述固定座1.2上设置有支撑杆1.11,所述支撑杆1.11的顶端转动设置有绕线滑轮1.12,所述牵拉绳索1.6张紧设置在绕线滑轮1.12上方,通过支撑杆和绕线滑轮对牵拉绳索进行张紧和导向。

74.所述固定座1.2上凹设有供卷绕机构1.5安装的安装凹槽1.7,一方面用于安装,另一方面用于增加固定座1.2的配重,防止卷料过重而造成固定座的倾覆,所述固定座1.2的上表面凹设有配重凹腔1.13,所述配重凹腔1.13内设置有配重块1.14。

75.所述固定座1.2的高度高于或等于升降机构1.1的最低行程高度,以使得固定座承接卷料后能够推动到升降机构上。

76.所述转动平台1.4的自由端上垂直于平台板面开设有固定孔1.9,至少两个所述固定孔1.9在转动平台1.4宽度方向上间距设置,所述固定孔1.9上可拆卸的插设有档杆,当卷料滚动到转动平台上时,通过档杆插设在固定孔1.9上可防止卷料倒滑。

77.在升降机构1.1的下方设置有导向滑轨1.15,导向滑轨的一端设置有放卷机2,另

一端设置有可活动位移的升降机构1.1,升降机构1.1的底部导汗对应于导向滑轨的滚轮,升降机构1.1的上表面包含容纳卷料的弧形凹槽结构,用于放置卷料滚动,承接卷料后的升降机构通过导向滑轨1.15向放卷机位移。

78.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。