1.本技术涉及机械设备领域,尤其涉及一种转向器壳体和具有该转向器壳体的转向器。

背景技术:

2.转向器壳体的外形结构复杂,多为一体式异形结构,且具有多个不规则形状表面。转向器壳体的一般制造方式为先由浇铸、压铸成型工艺得到壳体的粗成型产品,再采用数控加工(cnc)的方式对转向器壳体进行精加工,然而对于转向器壳体这样整体结构复杂的工件,前期浇铸、压铸成型工艺的成本高、交期长,后续cnc加工制程中往往需要四轴/五轴cnc来实施加工过程,并且要求设备的行程较大,加工限制较多,使得一体式转向器壳体的生产效率受到制约。

技术实现要素:

3.鉴于上述状况,本技术提供一种转向器壳体和具有该转向器壳体的转向器,通过第一凸出部、第二凸出部和紧固件将第一壳体和第二壳体拼接形成完整的转向器壳体,使结构复杂转向器壳体形成可拆装成结构相对简单的两段式结构,有利于简化转向器壳体各个部分的制造工艺,降低转向器壳体的制造难度,提高生产效率。

4.一种转向器壳体,包括第一壳体和第二壳体,所述第二壳体可拆卸地连接所述第一壳体。所述第一壳体包括第一连接端,所述第一连接端的外周侧设有第一凸出部,所述第二壳体包括第二连接端,所述第一连接端与所述第二连接端同轴设置,所述第二连接端的外周侧设有第二凸出部,所述转向器壳体还包括紧固件,所述紧固件连接所述第一凸出部与所述第二凸出部。

5.在一些实施例中,所述第一连接端设有第一安装槽,所述第一壳体内设有第一收容腔,所述第一收容腔连通所述第一安装槽,所述第一安装槽与所述第一收容腔的连接处形成第一台阶面,所述第二连接端插接于所述第一安装槽并抵持所述第一台阶面。

6.在一些实施例中,所述第一凸出部的端面与所述第一连接端的端面齐平,所述第二连接端的端面凸出于所述第二凸出部的端面,沿第一方向,所述第一凸出部与所述第二凸出部在所述第一壳体端面的投影重叠。

7.在一些实施例中,所述第一安装槽的内侧壁包括第一平面和第一曲面,所述第二连接端的外侧壁包括第二平面和第二曲面,所述第二曲面的形状与第一曲面的形状匹配,所述第二连接端插接于所述第一安装槽时,所述第一平面接触所述第二平面,所述第一曲面与所述第二曲面嵌套设置。在一些实施例中,所述第二壳体内设有第二收容腔,所述第二收容腔贯穿所述第二连接端,且所述第二收容腔与所述第一收容腔同轴设置。

8.在一些实施例中,所述第一连接端包括套筒部,所述套筒部用于增加第一连接端的壁厚,沿所述第一连接端的轴向方向,所述套筒部的长度大于所述第一安装槽的长度,以保证第一壳体与第二壳体连接处的机械强度。

9.在一些实施例中,所述第一壳体包括第一部分和第二部分,所述第二部分设于所述第一部分远离所述第二壳体的一端,所述第二壳体包括第三部和第四部分,所述第四部分设于所述第三部分远离所述第一壳体的一端,所述第一收容腔设于所述第一部分内,所述第一连接端位于所述第一部分的端部,所述第二收容腔设于所述第三部分内,所述第二连接端位于所述第三部分的端部。

10.在一些实施例中,所述第一部分与所述第三部分同轴设置,所述第一收容腔连通所述第二收容腔,沿第一方向,所述第二部分与所述第四部分在所述第一壳体端面的投影至少部分不重叠。

11.在一些实施例中,所述第一壳体还包括第一定位部,所述第一定位部设于所述第一部分的外侧,所述第二壳体还包括第二定位部,所述第二定位部设于所述第三部分的外侧,所述第一壳体与所述第二壳体连接时,所述第一定位部与所述第二定位部对齐。

12.本技术的实施例还提供一种转向器,包括转向组件、助力组件、传动杆和上述实施例所述的转向器壳体,所述转向组件、所述助力组件和所述传动杆安装于所述转向器壳体内,且所述传动杆传动连接所述转向组件和助力组件。

13.在一些实施例中,所述转向组件安装于所述转向器壳体的第一壳体,所述助力组件安装于所述转向器壳体的第二壳体,所述传动杆设于所述第一壳体的第一收容腔和所述第二壳体的第二收容腔内,所述传动杆的两端分别连接所述转向组件和所述助力组件。

14.本技术提供的转向器壳体通过第一凸出部、第二凸出部和紧固件将第一壳体和第二壳体拼接形成完整的转向器壳体,使结构复杂转向器壳体形成可拆装成结构相对简单的两段式结构,有利于简化转向器壳体各个部分的制造工艺,降低转向器壳体的制造难度,提高生产效率。

附图说明

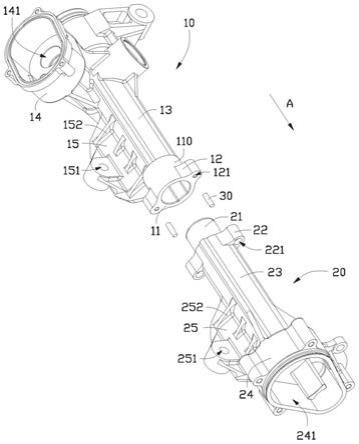

15.图1为转向器壳体在一实施例中的结构示意图。

16.图2为图1所示转向器壳体的分解结构示意图。

17.图3为图1所示转向器壳体中第一壳体的结构示意图。

18.图4为图1所示转向器壳体中第二壳体的结构示意图。

19.图5为转向器在一实施例中的结构示意图。

20.主要元件符号说明:

21.22.具体实施方式:

23.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

24.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。当一个元件被认为是“设置于”另一个元件,它可以是直接设置在另一个元件上或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

26.本技术提供一种转向器壳体及转向器,转向器壳体包括第一壳体和第二壳体,所述第二壳体可拆卸地连接所述第一壳体。所述第一壳体包括第一连接端,所述第一连接端的外周侧设有第一凸出部,所述第二壳体包括第二连接端,所述第一连接端与所述第二连接端同轴设置,所述第二连接端的外周侧设有第二凸出部,所述转向器壳体还包括紧固件,所述紧固件连接所述第一凸出部与所述第二凸出部。

27.上述转向器壳体通过第一凸出部、第二凸出部和紧固件将第一壳体和第二壳体拼接形成完整的转向器壳体,使结构复杂转向器壳体形成可拆装成结构相对简单的两段式结构,有利于简化转向器壳体各个部分的制造工艺,降低转向器壳体的制造难度,提高生产效率。

28.本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施方式及实施方式中的特征可以相互组合。

29.请参阅图1和图2,在一实施方式中,转向器壳体100包括第一壳体10和第二壳体20,所述第二壳体20可拆卸地连接所述第一壳体10。具体地,所述第一壳体10包括第一连接端11,所述第一连接端11的外周侧设有第一凸出部12,所述第二壳体20包括第二连接端21,所述第一连接端11与所述第二连接端21同轴设置,所述第二连接端21的外周侧设有第二凸出部22。所述第一凸出部12与所述第二凸出部22之间通过紧固件30连接。所述紧固件30包括但不限于螺钉、销钉、螺栓等零件。

30.在本技术的实施例中,两个所述第一凸出部12对称设于所述第一连接端11的外周侧,两个所述第二凸出部22对称设于所述第二连接端21的外周侧,第一凸出部12的位置和数量与第二凸出部22一一对应。沿第一方向a,所述第一凸出部12与所述第二凸出部22在第一壳体10端面的投影重叠。第一方向a为第一连接端11的轴向方向,如图2中箭头a指示的方向。在其他实施例中,第一凸出部12和第二凸出部22的数量还可以设置更多,满足第一壳体10与第二壳体20的连接需求即可,本技术不限定于此。进一步地,所述第一凸出部12上开设第一孔121,所述第二凸出部22上开设第二孔221,所述第一壳体10与第二壳体20连接时,第一孔121连通第二孔221,所述紧固件30设于所述第一孔121和所述第二孔221内。

31.请参阅图2、图3和图4,所述第一连接端11设有第一安装槽111。所述第一壳体10内设有第一收容腔101,第一收容腔101连通所述第一安装槽111,且所述第一收容腔101的直径小于第一安装槽111的直径,第一安装槽111与第一收容腔101的连接处形成第一台阶面112。所述第二壳体20内设有第二收容腔201,所述第二收容腔201贯穿所述第二连接端21,且第一壳体10与第二壳体20连接时,第二收容腔201与第一收容腔101同轴设置。在本技术的实施例中,在第一壳体10朝向第二壳体20的一侧,所述第一凸出部12的端面与所述第一连接端11的端面齐平。在第二壳体20朝向第一壳体10的一侧,所述第二连接端21的端面凸出于所述第二凸出部22的端面。所述第二连接端21插接于所述第一安装槽111并抵持所述第一台阶面112。

32.进一步地,所述第一安装槽111的内侧壁包括第一平面113和第一曲面114,所述第二连接端21的外侧壁包括第二平面211和第二曲面212,第二曲面212的形状与第一曲面114的形状匹配。第二连接端21插接于第一安装槽111时,第一平面113接触第二平面211,第一曲面114与第二曲面212嵌套设置,从而辅助限制第一壳体10与第二壳体20之间的相对转动。

33.在本技术的实施例中,所述第一连接端11还包括套筒部110,可以与第一凸出部12为一体成型结构。所述套筒部110用于增加第一连接端11的壁厚。沿所述第一连接端11的轴向方向,即第一方向a,所述套筒部110的长度大于所述第一安装槽111的长度,以保证第一壳体10与第二壳体20连接处的机械强度。

34.进一步地,所述第一壳体10包括第一部分13和第二部分14,所述第二部分14设于

所述第一部分13远离所述第二壳体20的一端。所述第二壳体20包括第三部分23和第四部分24,所述第四部分24设于所述第三部分23远离所述第一壳体10的一端。所述第一收容腔101设于所述第一部分13内,所述第一连接端11位于所述第一部分13的端部。所述第二收容腔201设于所述第三部分23内,所述第二连接端21位于所述第三部分23的端部。第一壳体10与第二壳体20连接时,第一部分13与第三部分23同轴设置,第一收容腔101连通第二收容腔201。沿第一方向a,第二部分14与第四部分24在第一壳体10端面的投影至少部分不重叠。所述第二部分14内还设有第三收容腔141,所述第三收容腔141连通所述第一收容腔101。所述第四部分24内还设有第四收容腔241,所述第四收容腔241连通所述第二收容腔201。

35.进一步地,所述第一壳体10还包括第一定位部15,所述第一定位部15设于所述第一部分13的外侧。所述第一部分13、第二部分14和第一定位部15为一体成型结构。所述第一定位部15上设有第一定位孔151和第一补强结构152,定位孔用于安装定位第一壳体10,第一补强结构152位于第一定位部15与第一部分13的连接处,提升第一定位部15与第一部分13之间连接强度的同时,增加第一壳体10的机械强度。

36.所述第二壳体20还包括第二定位部25,所述第二定位部25设于所述第三部分23的外侧。所述第三部分23、第四部分24和第二定位部25为一体成型结构。所述第二定位部25上设有第二定位孔251和第二补强结构252,第二定位孔251用于安装定位第二壳体20,第二补强结构252位于第二定位部25与第三部分23的连接处,提升第二定位部25与第三部分23之间连接强度的同时,增加第二壳体20的机械强度。补强结构包括但不限于加强筋等结构。第一壳体10与第二壳体20连接时,第一定位部15与第二定位部25对齐。沿第一方向,第一定位部15与第二定位部25在第一壳体10端面的投影重叠。

37.请参阅图5,本技术的实施例还提供一种转向器200,包括转向组件40、助力组件50、传动杆60和上述实施例所述的转向器壳体100,所述转向组件40、助力组件50和传动杆60安装于所述转向器壳体100内,且传动杆60传动连接所述转向组件40和助力组件50,从而使助力组件50能够通过传动杆60带动所述转向组件40。

38.具体地,所述转向组件40安装于第一壳体10的第二部分14,所述助力组件50安装于第二壳体20的第四部分24,所述传动杆60设于所述第一收容腔101和第二收容腔201内,所述传动杆60的两端分别连接所述转向组件40和所述助力组件50。在本技术的实施例中,所述传动杆60包括但不限于丝杆,所述转向组件40包括液压组件,所述助力组件50包括驱动电机51和传动组件52。该液压组件部分设于第三收容腔141内且传动连接所述传动杆60位于第一收容腔101的部分。驱动电机51和传动组件52分别安装于第四部分24的相对两侧,且传动杆60伸出第二壳体20的一端与传动组件52连接,驱动电机51通过传动组件52带动传动杆60移动,从而驱动液压组件,以实现转向过程。

39.以上实施方式仅用以说明本技术的技术方案而非限制,尽管参照以上较佳实施方式对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换都不应脱离本技术技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。