1.本实用新型涉及制冷技术领域,且特别涉及一种制冷管件焊接结构及空调。

背景技术:

2.在制冷领域,特别是空调制冷领域,在管件和管件相交连接时主要通过两种方式,一种是通过三通管件进行过渡连接,这种连接方式焊接复杂且焊点多。另一种方式是在管件本体上引出一段具有一定装配长度的连接孔以提高连接管的焊接深度。

3.当前,管件本体上具有一定装配长度的连接孔主要是采用冲孔翻边的工艺来成型。在这种成型工艺中连接孔的翻边高度受管件本体直径和翻边孔直径的限制,翻边高度还是无法满足连接管的焊接深度要求,故管件的连接处焊接强度较差,存在泄漏的隐患。对于不锈钢材质的管件,受限于材料性能的影响,连接孔的翻边高度更难达到要求,这也是限制了低成本的不锈钢材料在空调管路系统中应用的一个重大因素。尽管有人提出在管件的外壁上焊接方块并将连接管螺纹连接在方块和管件上以增大连接管的接触距离,如中国专利cn 205001726u,但是这种连接结构不仅结构复杂、成本高且连接方块焊接在管材外表直接导致焊接整体性差而影响焊缝连接强度,同样存在泄漏的隐患。

技术实现要素:

4.本实用新型为了克服现有技术的不足,提供一种制冷管件焊接结构及空调。

5.为了实现上述目的,本实用新型提供一种制冷管件焊接结构,其包括主管、至少一块衬板以及连接管。主管的管壁上具有连接管孔。至少一块衬板内衬贴合于主管内壁,每一衬板上均具有与连接管孔对应的衬板孔。连接管插入主管上的连接管孔且插入端延伸至至少一块衬板上的衬板孔,连接管焊接连接于连接管孔和对应的至少一个衬板孔,连接管孔的孔深和衬板孔的孔深之和大于或等于2.5毫米。

6.根据本实用新型的一实施例,主管的横截面形状为圆形,贴合于主管内壁的衬板的贴合面形状与主管内壁的形状相匹配。

7.根据本实用新型的一实施例,至少一块衬板焊接连接于主管内壁;或者至少一块衬板胶水连接或机械连接于主管内壁。

8.根据本实用新型的一实施例,当至少一块衬板与主管内壁钎焊连接时,贴合于主管内壁的衬板的贴合面上开设有至少一个焊料槽且焊料槽内设置有钎焊料;在钎焊时,焊料槽内的钎焊料熔化形成连接衬板和主管内壁的焊料层。

9.根据本实用新型的一实施例,贴合于主管内壁的衬板的贴合面上开设有多个焊料槽且多个焊料槽对称分布于衬板孔的两侧。

10.根据本实用新型的一实施例,当至少一块衬板与主管内壁电阻焊连接时,贴合于主管内壁的衬板的贴合面上具有多个电阻焊凸点。

11.根据本实用新型的一实施例,当主管上具有多个连接管孔时,衬板为单孔衬板,每一连接管孔独立内衬至少一块单孔衬板。

12.根据本实用新型的一实施例,当主管上具有多个连接管孔时,衬板为连体式的多孔衬板,多孔衬板上的多个衬板孔与主管上的多个连接管孔对应设置。

13.根据本实用新型的一实施例,主管为碳钢管、不锈钢管、铜管或铜合金管中的一种或多种组合,衬板为碳钢板、不锈钢板、铜板或铜合金板中的任一种;连接管为铜管或铜管和不锈钢管的组合结构。

14.根据本实用新型的一实施例,当主管为不锈钢管或碳钢管时,制冷管件焊接结构还包括套接于主管两端的两个铜套连接管,铜套连接管内套于主管的端部,管路铜管内套于铜套连接管,管路铜管、铜套连接管以及主管所形成的三者套接重叠区域的长度为l1,管路铜管和铜套连接管的套接长度l0,铜套连接管和主管的套接长度为l2,0.2l0≤l1≤0.8l0且0.2l2≤l1≤0.8l2。

15.根据本实用新型的一实施例,当连接管为不锈钢管或碳钢管时,制冷管件焊接结构还包括套接于连接管端部的铜套连接管,铜套连接管内套于连接管的端部,管路铜管内套于铜套连接管,管路铜管、铜套连接管以及连接管所形成的三者套接重叠区域的长度为l13,管路铜管和铜套连接管的套接长度l03,铜套连接管和连接管的套接长度为l23,0.2l03≤l13≤0.8l03且0.2l23≤l13 ≤0.8l23。

16.根据本实用新型的一实施例,当主管为不锈钢管或碳钢管且连接管为铜管时,连接管内套于连接管孔和衬板孔叠加所形成的重叠孔,管路铜管内套于连接管,管路铜管、连接管以及重叠孔所形成的三者套接重叠区域的长度为l13’,管路铜管和连接管的套接长度l03’,连接管和重叠孔的套接长度为l23’,0.2 l03’≤l13’≤0.8l03’且0.2l23’≤l13’≤0.8l23’。

17.另一方面,本实用新型还提供包含上述制冷管件焊接结构的空调。

18.综上所述,本实用新型提供的制冷管件焊接结构中,主管内壁上内衬至少一块衬板且衬板上具有与连接管孔对应的衬板孔,叠加的衬板孔深和连接管孔深为连接管的插入提供了足够的深度,确保了连接管的焊接强度;该设置很好地解决了现有管件在连接时所存在的焊接深度不够的问题,同时也为主管采用低成本的不锈钢材料制成提供了条件,大大降低了空调管路的成本。此外,内衬于主管内壁的衬板与主管之间形成一个整体,两者之间具有很强的抗拉强度,在焊接或使用过程中衬板均不会与主管内壁分离,进一步提高了管件的连接强度。

19.为让本实用新型的上述和其它目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合附图,作详细说明如下。

附图说明

20.图1a所示为现有技术中采用三通管件作为过渡的管件相交连接的结构示意图。

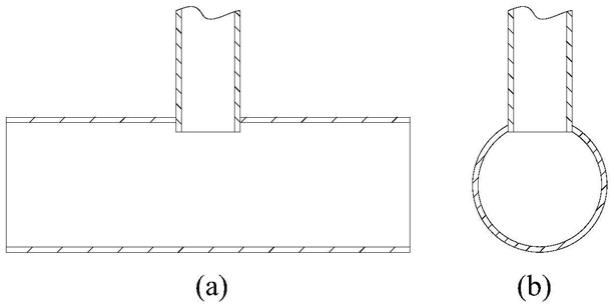

21.图1b和1c所示为现有技术中通过在管件本体上开设连接管孔的管件相交连接的结构示意图,其中(a)为纵截面示意图,(b)为横截面示意图。

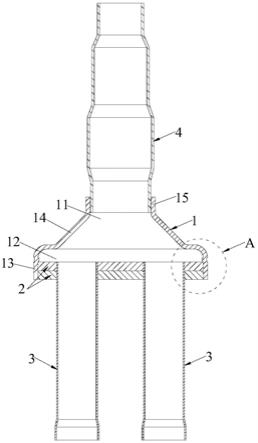

22.图2所示为本实用新型实施例一提供的制冷管件焊接结构的示意图。

23.图3a所示为图2的局部示意图。

24.图3b所示为图3a的横截面示意图。

25.图4所示为图2中主管的结构示意图。

26.图5a所示为图2中衬板的结构示意图。

27.图5b为图5a的剖面示意图。

28.图6a至图6e所示为本实用新型另一实施例提供的衬板的结构示意图;在图6d和图6e中,(b)为(a)的剖面示意图。

29.图7a所示为实施例一提供的制冷管件焊接结构中主管、衬板以及连接管三者装配所形成的方案一产品的结构示意图。

30.图7b所示为对比试验中方案二产品的结构示意图。

31.图8为方案二中发生泄漏样品的泄漏分析示意图。

32.图9a为方案一产品的受力分析示意图。

33.图9b所示为方案二产品的受力分析示意图。

34.图10所示为本实用新型另一实施例提供的制冷管件焊接结构的示意图。

35.图11所示为本实用新型实施例二提供的制冷管件焊接结构的示意图。

36.图12所示为图11中主管的结构示意图。

37.图13a所示为图11中衬板的结构示意图。

38.图13b为图13a的剖面示意图。

39.图14所示为本实用新型另一实施例提供的制冷管件焊接结构的示意图。

40.图15所示为本实用新型实施例三提供的制冷管件焊接结构的示意图。

41.图16至图17所示为本实用新型另一实施例提供的制冷管件焊接结构的示意图。

42.图17a为图17中a处的放大示意图。

43.图18所示为本实用新型另一实施例提供的制冷管件焊接结构的示意图。

具体实施方式

44.实施例一

45.图1a所示为现有技术中采用三通管件作为过渡件的管件相交连接的结构示意图,在该结构中三通管件的三端均需要进行焊接,连接复杂且焊点多。图 1b和图1c为现有技术中在主体管件上引出连接管孔的管件相交连接的结构示意图,其中(a)为纵截面示意图,(b)为横截面示意图。在图1b中,连接管的焊接深度完全由主体管件的壁厚决定,为满足焊接要求则需要加大主体管件的壁厚,这势必会大幅度增加主体管件的成本。在图1c中,管件本体上采用冲压翻边工艺引出一段具有一定装配长度的连接孔,冲孔翻边虽然能提高一定的焊接深度,然而受限于管件本体的直径、翻边孔的直径以及材料的特性等因素的影响,这个翻边高度也很难达到焊接要求。具体而言,在翻边时,翻边孔直径最大不能超过主体管件直径的0.9倍且翻边高度一般难以达到3mm以上,很显然的这个高度是无法满足焊接深度要求的。

46.有鉴于此,如图2所示,本实施例提供一种制冷管件焊接结构,其包括主管1、至少一块衬板2以及连接管3。主管1的管壁上具有连接管孔11。至少一块衬板2内衬贴合于主管1的内壁,每一衬板2上均具有与连接管孔11对应的衬板孔21。连接管3插入主管上的连接管孔11且插入端延伸至至少一块衬板上的衬板孔21,连接管3焊接连接于连接管孔11和对应的至少一个衬板孔21,连接管孔的孔深h1和衬板孔的孔深h2之和大于或等于2.5毫米。

47.于本实施例中,如图2至图3b所示,衬板2的数量为一块。连接管孔的孔深h1和衬板

孔的孔深h2之和为5毫米。然而,本实用新型对此不作任何限定。于其它实施例中,衬板的数量也可为两块以上,连接管孔的孔深h1和衬板孔的孔深h2之和也可为大于2.5毫米的其它数值;此时,衬板孔的孔深指的是两个衬板孔叠加后深度。于其它实施例中,当衬板的数量也可为多块,多块衬板叠加并焊接连接后内衬于主管内壁,多块衬板之间的焊接可采用电阻焊、激光焊以及氩弧焊等自熔焊的方式。

48.本实施例提供的制冷管件焊接结构通过在主管1的内壁设置衬板2,叠加的衬板孔深h2和连接管孔深h1为连接管3的插入提供了足够的深度,确保了连接管3的焊接强度。此外,该设置还使得连接管3的焊接深度不再受限于主管1 的管径或壁厚,可通过改变衬板2的厚度或增加衬板2的数量来调整衬板孔深 h2,实现连接管3焊接深度的调整,从而满足不同规格的连接管的焊接深度要求。值得注意的是,该结构的设置同时也使得主管1的材质不再成为连接管3 焊接深度的制约条件,主管1可根据需要选择不同的材料制成。于本实施例中,主管1采用低成本的不锈钢管和铜管的组合,即不锈钢管1_1的两端分别焊接两个铜管1_2。然而,本实用新型对此不作任何限定。于其它实施例中,主管也可采用单独的碳钢管、不锈钢管、铜管或铜合金管中的任一种或多种组合。

49.本实施例提供的制冷管件焊接结构中,衬板2的设置在保证连接管3的焊接深度、确保产品质量的同时还解除了主管1的结构和材料对连接管3的焊接深度的限制,不仅实现了连接管3的焊接深度的可调,同时也为主管1采用不同的材料制作提供了条件。

50.于本实施例中,衬板2设置于管件1的内壁,管件1的周壁完全包覆衬板2,两者连接后成为一个整体,具有很强的抗拉强度;在焊接或使用过程中衬板2 均不会与主管1的内壁分离。以下将结合图7a、图7b以及图8来详细说明本实施例提供的制冷管件焊接结构中衬板2和主管1之间的抗拉强度。其中,图 7a所示为本实施例提供的制冷管件焊接结构中主管、衬板以及连接管三者装配所形成的方案一产品的结构示意图。图7b所示为对比试验中方案二产品的结构示意图。在图7b和图8以及图9b中,标号为主管100、衬板200以及连接管 300。在相同的试验条件下对比图7a和图7b两种方案下的产品的焊接强度。

51.1、试验条件

52.①

试验产品规格

53.零件规格:主管:φ19(外径)*0.75(壁厚)mm;衬板尺寸:14*14*2(壁厚)mm的方形圆弧板;连接管:φ9.52(外径)*0.6(壁厚)mm;根据图7a 和图7b所示分别将三个零件在相同条件下相互装配焊接成组件,分别形成方案一产品和方案二产品。

54.②

试验设备:采用spd-20kn焊接强度拉力试验机、spd-qm气密性检查机;

55.③

试验过程:spd-20kn焊接强度拉力试验机夹紧试验产品的筒体和其中一根分流支管,拉力试验机施加相反方向的作用力,逐渐拉伸负荷至300n并保持 5min,观察产品焊接部位情况。

56.④

判定标准:对拉力试验产品气密性检测,产品内充注4.15mpa流体,并保压1min,水检观察焊接部位,要求无泄漏。

57.⑤

试验产品数量:方案一产品和方案二产品各选取20只并进行标号。

58.2、试验结果

59.如下表所示,泄漏以ng标识;不泄漏则以ok标识。

60.方案1#2#3#4#5#6#7#8#9#10#

方案一okokokokokokokokokok方案二ngngngokngngngokngng方案11#12#13#14#15#16#17#18#19#20#方案一okokokokokokokokokok方案二ngngngokokokngokngng

61.3、合格率统计

62.方案合格率方案一100%方案二30%

63.4、试验结果分析

64.以下将结合图8、图9a以及图9b对上述试验结果进行分析。其中图8为方案二中泄漏样品的泄漏分析示意图。图9a为方案一产品的受力分析示意图;

65.图9b所示为方案二产品的受力分析示意图;在图9a和图9b中f为拉力试验机施加在连接管上的力。

66.①

泄漏部位分析

67.如图8所示,对方案二中所有泄漏样品的泄漏部位(气泡冒出点)进行观察,发现主管100的外表面与衬板200相结合的缝隙(如图8中的k2处)处逸出气泡。由此可以得出,流体是从主管100内部进入已经开裂的连接管300和连接管孔之间的焊缝(如图8中的k1处)后渗出,即k1处焊缝已经开裂,从而导致产品失去焊接密封效果的;流体的泄漏路径如图8中箭头所示。

68.②

焊接强度和泄漏分析

69.如图9a所示,方案一产品中由于衬板2在主管1内部,连接管3的焊接将三个零件组合成一个整体。这种情况下当连接管3受到外界拉力作用时其强度受到三处支撑;分别为:连接管3与连接管孔之间焊缝的焊接强度f11,连接管 3与衬板孔21之间焊缝的焊接强度f12,还有衬板2受力后作用在主管1内壁的支撑力f13。

70.反观方案二产品,如图9b所示,由于衬板200在主管100外部,这种焊接组合方式实际上并没有组成一个整体,所以这种情况下当连接管300受到外界拉力f作用时其强度仅受到一处支撑,即连接管300与连接管孔之间焊缝的焊接强度f21,这个焊缝焊接强度f21由于受到主管薄壁(即连接管孔的孔深较浅) 的影响,其焊接结合强度很低,所以当遇到连接管拉力作用时,此处焊缝(即图8中k1处)首先断裂。

71.综上所述,从试验数据和结果分析上均可以证明本实施例提供的制冷管件焊接结构中衬板2设置于主管1内大大提高了连接管的焊接强度。

72.本实施例提供的制冷管件焊接结构可以为制冷用连接管件这样独立的产品。于其它实施例中,本实用新型提供的制冷管件焊接结构也可为两个制冷管路的连接结构,如其中一制冷管路上不锈钢主管和另一制冷管路上连接管的焊接。

73.于本实施例中,主管1上具有一个连接管孔11。然而,本实用新型对此不作任何限定。于其它实施例中,主管上也可开设多个连接管孔,每一连接管孔对应的主管内壁内衬有至少一块衬板。多根连接管分别焊接连接于各连接管孔和对应的衬板孔。

74.于本实施例中,主管1为圆柱形管件,其横截面形状为圆形。与之对应的,衬板2的

贴合面为与主管1内壁具有相同曲率的曲面,衬板2的的贴合面贴合于主管1的内壁。具体而言,于本实施例中,如图5b所示,衬板2为弯曲的薄板,衬板的贴合面和另一表面均为曲面。然而,本实用新型对此不作任何限定。在满足贴合面与主管1内壁具有相同曲率的衬板的形状均在本实用新型的保护范围内,如图6a和6b所示。在这两个结构中,衬板的贴合面为曲面,但其另一面为平面。图6b为在图6a的基础上去除衬板孔周围的部分材料,从而进一步降低衬板的成本。

75.本实施例以一块衬板的情况为例进行说明。然而,当对于多块衬板叠加时,多块衬板的结构可相同,如均为本实施例图5a和图5b所示的弯曲薄板;多块衬板的结构也可不同,如在弯曲薄板的基础上叠加图6a或6b所示的衬板。在多块衬板叠加时只需满足相邻衬板的接触面的形状相匹配即可,如在图6a或 6b的基础上叠加横截面形状为方形(如图6c所示)的衬板。

76.尽管本实施例以圆柱状的主管为例进行说明,然而,本实用新型对主管形状不作任何限定。于其它实施例中,主管也为立方体状的管件。与之对应的,贴合于主管内壁的衬板的贴合面为平面,如图6c所示。优选的,衬板的形状也为方形。或者,当主管的横截面为椭圆形时,衬板为则为对应的椭圆弧状曲面板。

77.于本实施例中,衬板2通过钎焊焊接连接于主管1的内壁。为方便钎焊时钎焊料的存放,贴合于主管1内壁的衬板2的贴合面上开设有至少一个焊料槽 22,焊料槽22内设置有钎焊料;在钎焊时,焊料槽内22的钎焊料熔化形成连接衬板2和主管1内壁的焊料层。优选的,如图5a所示,衬板2的贴合面上开设有两个焊料槽22且两个焊料槽22对称分布于衬板孔21的两侧。然而,本实用新型对此不作任何限定。于其它实施例中,焊料槽的数量也可为一个或三个以上。或者,于其它实施例中,也可采用电阻焊、激光焊或闪光焊中的一种或多种组合进行焊接。对于电阻焊而言,为方便焊接,如图6d所示,与主管1内壁贴合的衬板2的贴合面上具有多个电阻焊凸点23。图6e所示则为钎焊和电阻焊结合时衬板2的结构示意图,此时衬板2上将同时开设焊料槽22和电阻焊凸点23。在图6d和图6e中,(b)为(a)的剖面示意图。

78.本实施例中和图5b中,焊料槽22是通过冲压的方式形成的,故在图5b和图6e(b)中焊料槽22向衬板2的一侧凸起。然而,本实用新型对焊料槽的成型方式不作任何限定。于其它实施例中,焊料槽也可采用铣刀进行加工成型。

79.尽管本实施例以焊接连接为例对衬板2和主管1之间的连接方式进行说明,然而,本实用新型对此不作任何限定。于其它实施例中,衬板也可通过胶水连接或机械连接于主管内壁。机械连接包括螺钉、铆钉等紧固件连接或无铆钉的铆接。

80.于本实施例中,衬板2为不锈钢板,连接管3为铜管。然而,本实用新型对此不作任何限定。于其它实施例中,如图10所示,连接管也可为不锈钢管3_1 和铜管3_2的组合,该设置可减小连接管上高成本的铜材料的使用量,降低连接管的成本。于其它实施例中,衬板也可为碳钢材质、铜材质或铜合金材质中的任一种。

81.相对应的,本实施例还提供一种空调,该空调包括本实施例提供的制冷管件焊接结构。

82.实施例二

83.本实施例与实施例一及其变化基本相同,区别在于:于本实施例中,如图 11、图12

以及图13所示,主管1上具有多个连接管孔11,设置于主管1内壁的衬板2为连体式的多孔衬板,多孔衬板上的多个衬板孔21与主管1上的多个连接管孔11对应设置。该设置极大方便了衬板2的装配,在装配时只需对衬板 2进行一次内衬装配即可。

84.于本实施例中,连体式的多孔衬板的数量为一块。然而,本实用新型对此不作任何限定。于其它实施例中,连体式的多孔衬板也可为两块以上,两块以上连体式的多孔衬板叠加后内衬于主管内壁,多个衬板孔对应重叠后叠加于对应的连接管孔,同样只需一次内衬装配即可。

85.然而,本实用新型对此不作任何限定。于其它实施例中,当主管1上具有多个连接孔11时,衬板2也可为单孔衬板,每一连接管孔11独立内衬一块或多块单孔衬板2,如图14所示。

86.于本实施例中,主管1上具有三个连接管孔11,连体式的多孔衬板上具有三衬板孔。然而,本实用新型对不作任何限定。于其它实施例中,连接管孔和衬板孔的数量也可为两个或四个以上。

87.实施例三

88.由于现有的空调管路中多为铜管,为便于制冷管件焊接结构与外部铜管的连接,主管或连接管会采用不锈钢管和铜管(或碳钢管和铜管)的复合结构,如实施例一所示。在装配焊接时:第一,将不锈钢管与铜管采用炉中钎焊组合成一个复合件;第二步,此复合件的铜管端与管路铜管进行火焰钎焊连接。此种焊接连接情况下会遇到两个问题:

①

不锈钢管与铜管采用炉中钎焊,因为经过长时间的炉中焊接导致铜管金相组织晶粒变大而降低了抗拉强度,这在后续铜管与管路铜管再次焊接连接时会直接降低整体管路耐压强度。

②

在此复合件与管路铜管采用火焰钎焊加热焊接时,焊接的热量会二次加热不锈钢管与铜管之间已经形成的钎焊层,极易导致产品发生泄漏。

89.有鉴于此,本实施例提供另一种制冷管件焊接结构。本实施例与实施例一及其变化基本相同,区别在于:于本实施例中,如图15所示,主管1和连接管3均为不锈钢管,制冷管件焊接结构还包括分别内套于主管1两端和连接管3末端的三个铜套连接管,分别为第一铜套连接管41、第二铜套连接管42以及第三铜套连接管43。外部系统管路中的第一管路铜管101,第二管路铜管102,第三管路铜管103分别内套于第一铜套连接管41、第二铜套连接管42以及第三铜套连接管43。

90.于本实施例中,主管1的两端通过两个铜套连接管分别与两个管路铜管相连接,为便于区分,将主管两端对应的三者套接重叠区域的长度为l1定义为 l11,l12;将各铜套连接管和管路铜管的套接长度l0定义为l01,l02;将两铜套连接管与主管两端的套接长度l2定义为l21,l22;具体如下。

91.如图15所示,对于第一铜套连接管41而言,第一管路铜管101、第一铜套连接管41以及主管1所形成的三者套接重叠区域的长度为l11,第一管路铜管 101和第一铜套连接管41的套接长度l01,第一铜套连接管41和主管一端的套接长度为l21,0.2l01≤l11≤0.8l01且0.2l21≤l11≤0.8l21。

92.对于第二铜套连接管42而言,第二管路铜管102、第二铜套连接管42以及主管1所形成的三者套接重叠区域的长度为l12,第二管路铜管102和第二铜套连接管42的套接长度l02,第二铜套连接管42和主管另一端的套接长度为l22, 0.2l02≤l12≤0.8l02且0.2l22

≤l12≤0.8l22。

93.对于第三铜套连接管43而言,第三管路铜管103、第三铜套连接管43以及连接管3所形成的三者套接重叠区域的长度为l13,第三管路铜管103和第三铜套连接管43的套接长度l03,第三铜套连接管43和连接管3的套接长度为l23, 0.2l03≤l13≤0.8l03且0.2l23≤l13≤0.8l23。

94.以下将以第一铜套连接管41为例,对本实施例增加铜套连接管的结构进行说明,第二铜套连接管42和第三铜套连接管43为同样的原理。

95.尽管第一铜套连接管41与主管1进行炉中钎焊后仍然会存在第一铜套连接管41金相组织晶粒粗大而造成管件连接时耐压强度的降低的问题,但主管1、第一铜套连接管41以及第一管路铜管101三者依次套接后形成长度为l11的三者套接重叠区域,三者套接重叠区域l11满足以下条件:0.2l01≤l11≤0.8l01 且0.2l21≤l11≤0.8l21。经过试验后证明:在长度l11满足上述尺寸条件的三者套接重叠区域内第一管路铜管101的外部有第一铜套连接管41和主管1两层外壁重叠焊接加固,不会因此造成此处耐压强度的降低。进一步的,上述尺寸条件还确保了第一管路铜管101只是局部伸入第一铜套连接管41和主管1的套接区域内,故当第一管路铜管101和第一铜套连接管41进行火焰钎焊时,其只会局部影响第一铜套连接管41和主管1之间已经形成的钎焊层,有效避免了对钎焊层的二次熔焊造成的泄漏问题。

96.本实施例提供的制冷管件焊接结构中,第一铜套连接管41、第二铜套连接管42以及第三铜套连接管43的设置很好地解决了不锈钢的主管1和不锈钢的连接管3与外部的管路铜管焊接时所存在的耐压强度低和二次熔焊造成的泄漏的问题,大大提高了制冷管件焊接结构与外部铜管的耐压强度和安全性。虽然本实施例以不锈钢的主管和连接管为例进行说明,但本实用新型对此不作任何限定。于其它实施例中,当主管和连接管为碳钢管时,同样适用本实施例提供的焊接结构。

97.在装配时,为方便控制第一管路铜管101和第一铜套连接管41的套接长度 l01,于其它实施例中,可在第一铜套连接管41的内壁上设置向内凸起的套接限位部,套接限位部限定第一管路铜管101的插入深度,从而实现套接长度l01 的精确控制。同样的,也可在第二铜套连接管42的内壁上设置向内凸起的套接限位部,套接限位部限定第二管路铜管102的插入深度,从而实现套接长度l02 的精确控制。或者,也可在第三铜套连接管43的内壁上设置向内凸起的套接限位部,套接限位部限定第三管路铜管103的插入深度,从而实现套接长度l03 的精确控制。套接限位部可为多个点状套接限位部、多段圆弧套接限位部或圆环套接限位部中的任一种。

98.对于第一管路铜管101、第二管路铜管102以及第三管路铜管103而言,其可以为制冷管件焊接结构的一部分,即制冷管件焊接结构包含第一管路铜管 101、第二管路铜管102以及第三管路铜管103。或者,制冷管件焊接结构不包含三个管路铜管或部分包含,即第一管路铜管101、第二管路铜管102以及第三管路铜管103中部分或全部为外部空调部件上的管件。

99.尽管本实施例中主管1的两端和连接管3的端部都通过增加铜套连接管来与管路铜管进行焊接。然而,本实用新型对此不作任何限定。于其它实施例中,如图16所示,仅主管1的两端通过增加第一铜套连接管41和第二铜套连接管 42来与第一管路铜管101和第二管

路铜管102进行焊接,而不锈钢的连接管3 上则通过黄铜钎焊的方式直接与第三管路铜管103进行焊接。

100.基于相同的思路,于其它实施例中,当主管1为不锈钢管或碳钢管,而连接管3为铜管时,如图17和图17a所示,连接管3内套于连接管孔11和衬板孔21叠加所形成的重叠孔,连接管3、主管1以及衬板2进行炉中钎焊后,第三管路铜管103内套于连接管3。第三管路铜管103、连接管3以及重叠孔之间形成三者套接重叠区域,三者套接重叠区域的长度为l13’,第三管路铜管103 和连接管3的套接长度为l03’,连接管3与重叠孔的套接深度为l23’,0.2l03’≤l13’≤0.8l03’且0.2l23’≤l13’≤0.8l23’。图17和图18的区别在于,在图 17中主管1的两端则是通过黄铜钎焊直接与第一管路铜管101和第二管路铜管102进行焊接。在图18中,主管1的两端还是通过增加第一铜套连接管41和第二铜套连接管42来与第一管路铜管101和第二管路铜管102进行焊接。

101.在图17的产品装配时,为方便控制第三管路铜管103和连接管3的套接长度为l03’,于其它实施例中,可在连接管3的内壁上设置向内凸起的套接限位部,套接限位部限定第三管路铜管103的插入深度,从而实现套接长度l03’的精确控制。套接限位部可为多个点状套接限位部、多段圆弧套接限位部或圆环套接限位部中的任一种。同样的,在图18中,也可在连接管3、第一铜套连接管41和第二铜套连接管42的内壁上设置套接限位部。

102.在图17和图18中,对于第一管路铜管101、第二管路铜管102以及第三管路铜管103而言,其可以为制冷管件焊接结构的一部分,即制冷管件焊接结构包含第一管路铜管101、第二管路铜管102以及第三管路铜管103。或者,制冷管件焊接结构不包含三个管路铜管或部分包含,即第一管路铜管101、第二管路铜管102以及第三管路铜管103中部分或全部为外部空调部件上的管件。

103.综上所述,本实用新型提供的制冷管件焊接结构中,主管内壁上内衬至少一块衬板且衬板上具有与连接管孔对应的衬板孔,叠加的衬板孔深和连接管孔深为连接管的插入提供了足够的深度,确保了连接管的焊接强度;该设置很好地解决了现有管件在连接时所存在的焊接深度不够的问题,同时也为主管采用低成本的不锈钢材料制成提供了条件,大大降低了空调管路的成本。此外,内衬于主管内壁的衬板与主管之间形成一个整体,两者之间具有很强的抗拉强度,在焊接或使用过程中衬板均不会与主管内壁分离,进一步提高了管件的连接强度。

104.虽然本实用新型已由较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟知此技艺者,在不脱离本实用新型的精神和范围内,可作些许的更动与润饰,因此本实用新型的保护范围当视权利要求书所要求保护的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。