1.本实用新型涉及木材加工技术领域,特别涉及一种门套线定长切割设备的加工平台。

背景技术:

2.随着人工成本的不断上升,工厂越来越倾向于机械自动化生产,门套线传统的切割方式是先量好需切割的长度后,在所需长度处做标记,然后采用切割机对门套线进行切割。

3.但是,现有技术中,由于传统的切割方式大部分通过人工采用手工的方式来对门套线的尺寸进行切割,在量好长度做好标记后,将门套线一端插入切割机的同时用手紧紧固定住门套线在切割架上的位置,对门套线的标记处进行切割,但是在切割加工过程中,切割机在对门套线切割时时会带动门套线振动,此时门套线极易发生位移,导致了切割的稳定性和精确性降低,降低了门套线的定长精度,且人工劳动强度大。

技术实现要素:

4.针对上述问题,本实用新型要解决的技术问题提供一种门套线定长切割设备的加工平台,以解决现有技术中对门套线切割时的定位不稳定,人工劳动强度大的问题。

5.为了解决上述问题,本实用新型的技术方案为:

6.一种门套线定长切割设备的加工平台,包括:基座,所述基座上设有沿其长度方向设置的直线滑轨;第一提升压紧装置,固定设置在所述基座上,并位于所述直线滑轨一端;第二提升压紧装置,通过其底部的安装底板与所述直线滑轨滑动连接,所述第二提升压紧装置与所述第一提升压紧装置相对向设置;放料平台,设置在所述基座上,并位于所述第一提升压紧装置和所述第二提升压紧装置之间。

7.进一步地,所述第一提升压紧装置与所述放料平台前端固定连接,所述第一提升压紧装置包括第一支撑底座、第一l型支撑架和上压板,所述第一l型支撑架设置在所述第一支撑底座上端,所述第一l型支撑架底部竖向设有第一提升气缸,所述第一l型支撑架的横向部位的上端设有导向板,所述导向板上端设有下压板,所述第一提升气缸的输出端穿过所述导向板与所述下压板相连,所述上压板设置在所述第一l型支撑架上端并与所述下压板平行设置。

8.进一步地,所述导向板侧边靠近所述放料平台一侧设有锁紧机构,所述锁紧机构包括纵向设置在所述导向板侧边的伸缩气缸和所述伸缩气缸输出端的压紧件,所述压紧件一侧通过导轨滑块与所述导向板侧边相连,所述导向板后端设有顶块。

9.进一步地,所述第二提升压紧装置与所述第一提升压紧装置结构相同,所述第二提升机压紧装置靠近所述放料平台一侧设有辅助辊轴。

10.进一步地,所述基座一侧设有齿条,所述安装底板上设有驱动电机,所述驱动电机的输出端设有与所述齿条啮合连接的齿轮。

11.进一步地,所述放料平台包括平台支架、送料辊和传动机构,所述平台支架横向设置在所述基座上方,所述平台支架前端与所述第一提升压紧装置固定相连,所述送料辊纵向间隔设置在所述平台支架上,所述传动机构包括传动电机和轴承安装座,所述传动电机设置在所述基座上,所述轴承安装座间隔排列设置在平台支架一侧,所述轴承安装座上连接有传动杆,所述传动杆一端与所述传动电机通过皮带传动连接,所述传动杆通过皮带与所述送料辊一端传动连接。

12.采用上述技术方案,由于放料平台前后两端分别设有第一提升压紧装置和第二提升压紧装置,可对放料平台上的门套线物料进行提升夹紧定位,防止切割时产生的物料抖动,从而提高切割时的尺寸精度,减少人工劳动强度,提高加工精度。

13.另外,第二提升压紧装置通过其底部的安装底板可在直线滑轨上滑动,从而能调节对不同长度的门套线物料进行定位装夹,适用范围广。

附图说明

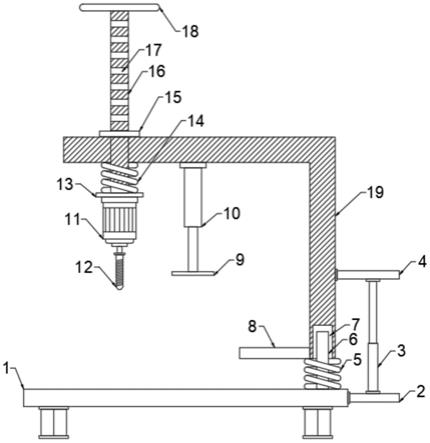

14.图1为本实用新型的结构示意图;

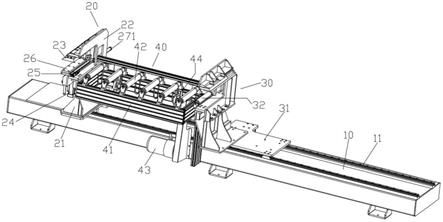

15.图2为本实用新型另一视角的示意图;

16.图3为本实用新型中第一提升压紧装置的示意图。

17.图4为本实用新型中第一提升压紧装置另一视角的示意图

18.图中,10-基座;11-直线滑轨;12-齿条;20-第一提升压紧装置;21-第一支撑底座;22-第一l型支撑架;23-上压板;24-第一提升气缸;25-导向板;26-下压板;27-锁紧机构;271-伸缩气缸;272-压紧件;273-顶块;30-第二提升压紧装置;31-安装底板;311-驱动电机;32-辅助辊轴;40-放料平台;41-平台支架;42-送料辊;43-传动电机;44-轴承安装座;45-传动杆。

具体实施方式

19.下面结合附图对本实用新型的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

20.如图1至图4所示,一种门套线定长切割设备的加工平台,包括基座10、第一提升压紧装置20、第二提升压紧装置30和放料平台40。基座10下端设有用于在设备安装时固定设备位置的槽钢脚座,基座10上设有沿其长度方向设置的直线滑轨11。第一提升压紧装置20固定设置在基座10上,并位于直线滑轨11一端,第二提升压紧装置30通过其底部的安装底板31与直线滑轨11滑动连接,其中,安装底板31与直线滑轨11通过滑块滑动连接。第二提升压紧装置30与第一提升压紧装置20相对向设置,以方便对门套线物料的两端同时定位夹紧。

21.放料平台40设置在基座10上,并位于第一提升压紧装置20和第二提升压紧装置30之间。其中,放料平台40包括平台支架41、送料辊42和传动机构,平台支架41横向设置在基座10上方,平台支架41前端与第一提升压紧装置20固定相连,送料辊42纵向间隔设置在平台支架41上,传动机构包括传动电机43和轴承安装座44,传动电机43设置在基座10上,轴承

安装座44间隔排列设置在平台支架41一侧,轴承安装座44上连接有传动杆45,传动杆45一端与传动电机43通过皮带传动连接,传动杆45通过皮带与送料辊42一端传动连接。通过传动电机43带动轴承安装座44上的传动杆45转动,通过传动杆45带动送料辊42在平台支架41上转动,从而对放料平台40上的门套线进行门套线的进料和出料的自动运输。

22.门套线物料被运送至放料平台40上,前后两端的第一提升压紧装置20和第二提升压紧装置30对门套线物料的两端进行定位夹紧,以便于切割装置对门套线物料两端进行切割,保证了切割加工时的物料稳定性和精准性。门套线加工完成后,第一提升压紧装置20和第二提升压紧装置30同时将门套线下方至放料平台40进行自动运输出料。

23.在本实施例中,第一提升压紧装置20与放料平台40前端固定连接,第一提升压紧装置20包括第一支撑底座21、第一l型支撑架22和上压板23,第一l型支撑架22设置在第一支撑底座21上端,第一l型支撑架22底部竖向设有第一提升气缸24,第一l型支撑架22的横向部位的上端设有导向板25,导向板25上端设有下压板26,第一提升气缸24的输出端穿过导向板25与下压板26相连,上压板23设置在l型支撑架上端并与下压板26平行设置。进一步地,第二提升压紧装置30与第一提升压紧装置20结构相同,第二提升机压紧装置靠近放料平台40一侧设有辅助辊轴32,用于门套线物料的辅助进料。

24.其中,第一提升压紧装置20和第二提升压紧装置30中的下压板26的上端面与放料平台40的上端面为同一水平面,以方便门套线物料被运送至放料平台40后,物料两端都在下压板26上,通过第一提升气缸24带动下压板26上升,配合上压板23对物料两端进行夹紧,让切割装置进行切割。

25.在本实施例中,导向板25侧边靠近放料平台40一侧设有锁紧机构27,锁紧机构27包括纵向设置在导向板25侧边的伸缩气缸271和伸缩气缸271输出端的压紧件272,压紧件272一侧通过导轨滑块与导向板25侧边相连,导向板25后端设有顶块273。当门套线物料被输送至放料平台40后,先通过锁紧机构27将门套线物料的两侧被压紧件272和顶块273夹紧,再通过上下压板26对门套线物料的上下端面夹紧,以防止在切割加工时门套线物料出现抖动造成尺寸偏差。

26.在本实施例中,基座10一侧设有齿条12,安装底板31上设有驱动电机311,驱动电机311的输出端设有与齿条12啮合连接的齿轮,以带动安装底板31上的第二提升压紧装置30在直线滑轨11上进行移动调整,以适用于对多种规格长度的门套线物料进行定位夹紧,方便切割加工。

27.采用上述技术方案,由于放料平台前后两端分别设有第一提升压紧装置和第二提升压紧装置,可对放料平台上的门套线物料进行提升夹紧定位,防止切割时产生的物料抖动,从而提高切割时的尺寸精度,减少人工劳动强度,提高加工精度。

28.另外,第二提升压紧装置通过其底部的安装底板可在直线滑轨上滑动,从而能调节对不同长度的门套线物料进行定位装夹,适用范围广。

29.以上结合附图对本实用新型的实施方式作了详细说明,但本实用新型不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本实用新型原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。