1.本实用新型属于太阳能电池技术领域,涉及一种太阳能电池的绒面结构。

背景技术:

2.太阳能电池为一半导体组件,它能够将太阳光转为电能,单晶硅太阳能电池在硅系列太阳能电池中转化效率最高,技术最为成熟。单晶硅是将无定型硅或多晶硅通过直拉法或悬浮区熔法从熔体中生长出棒状单晶硅,纯度要求达到99.9999%以上。单晶硅太阳能电池的制备工艺通常包括:(1)在碱性溶液中,通过各向异性腐蚀硅片,得到金字塔结构的表面形貌;(2)利用高温磷扩散,形成pn结;(3)采用sf4和o2为原料,对扩散后的硅片边缘进行等离子刻蚀,防止电池短路;(4)用hf去除硅片表面的磷硅玻璃;(5)采用pecvd方法,在硅片表面沉积减反射钝化薄膜;(6)印刷背电极、背电场以及正电极;(7)烧结。

3.单晶硅太阳能电池的表面制绒技术是现代太阳能电池制作工艺中的重要一步,通过化学腐蚀的方法在太阳能电池表面制作金字塔状的线面结构,可以大大降低太阳能电池表面的反射率,提高光生载流子密度,从而达到提高电池能量转化效率,降低生产成本的目的。

4.cn102148292b公开了一种太阳能电池绒面的制备方法,所述太阳能电池绒面形成于太阳能电池硅片的受光面一侧的表面,所述制备方法采用纳米压印的方式,在制绒工艺开始前,将预先制备好的图案模板上的掩模材料以压印的方式转移到太阳能电池硅片表面,形成制绒工艺的掩模层,随后可使用湿法刻蚀或等离子刻蚀的方法进行制绒。

5.cn112768555a公开了一种太阳能电池绒面的制作方法;包括:预清洗步骤;将太阳能电池片置于混合溶液中进行表面清洗;去损伤步骤;所述去损伤步骤与快速大绒面步骤之间还包括第一次清洗步骤;快速大绒面步骤;大绒面尖顶处理步骤;所述大绒面尖顶处理步骤与所述生长小绒面步骤之间还包括第二次清洗步骤;生长小绒面步骤;所述生长小绒面步骤之后包括第三次清洗步骤;所述第三次清洗步骤之后包括预脱水步骤;所述预脱水步骤之后包括加热烘干步骤。

6.cn103441182a公开了太阳能电池的绒面处理方法和太阳能电池。所述绒面处理方法,包括:采用hcl和hf的混合水溶液对制绒后太阳能电池的绒面进行初步清洗,hcl和hf的混合水溶液中,hcl的质量分数为3%~7%,hf的质量分数为1%~2%;采用hno3和hf的混合水溶液对初步清洗后的绒面进行刻蚀,hno3和hf的混合水溶液中,hno3的质量分数为20%~50%,hf的质量分数为0.5%~5%;采用h2so4和h2o2的混合水溶液对刻蚀后的绒面进行氧化,形成氧化层,h2so4和h2o2的混合水溶液中,h2so4的质量分数为60%~80%,h2o2的质量分数为5%~12%。

7.绒面的主要作用是陷光作用,但是印刷上金属栅线后,将遮挡绒面,该区域的绒面在陷光方面就无法发挥作用了。表面是绒面结构较非绒面结构的比表面积要大大提升,增加了浆料金属与绒面上的pn结的接触面积,从而加大了金属复合,反而带来了负面的效果。

技术实现要素:

8.针对现有技术存在的不足,本实用新型的目的在于提供一种太阳能电池的绒面结构,本实用新型提供了一种太阳能电池的绒面结构,在金属栅线覆盖区域(接触区)的绒面和金属栅线非覆盖区域(非接触区)形成不同微观形貌的绒面结构,非覆盖区域绒面结构的比表面积远大于覆盖区域绒面结构的比表面积,降低浆料金属与绒面上的pn结的接触面积,降低金属复合20%以上,提升转化效率。

9.为达此目的,本实用新型采用以下技术方案:

10.第一方面,本实用新型提供了一种太阳能电池的绒面结构,所述的绒面结构包括绒面,所述的绒面表面分为接触区和非接触区,所述的接触区设置有金属栅线,所述接触区的比表面积小于非接触区的比表面积。

11.本实用新型提供了一种太阳能电池的绒面结构,在金属栅线覆盖区域(接触区)的绒面和金属栅线非覆盖区域(非接触区)形成不同微观形貌的绒面结构,非覆盖区域绒面结构的比表面积远大于覆盖区域绒面结构的比表面积,降低浆料金属与绒面上的pn结的接触面积,降低金属复合20%以上,提升转化效率。

12.需要说明的是,本实用新型所述的比表面积是指单位面积上的绒面结构的表面积。

13.作为本实用新型一种优选的技术方案,所述的绒面表面依次层叠设置有pn结和钝化层,所述的金属栅线位于接触区对应的钝化层表面。

14.所述接触区的绒面反射率大于非接触区的绒面反射率。

15.所述接触区的绒面反射率为8~46%,例如可以是10%、12%、14%、16%、18%、20%、22%、24%、26%、28%、30%、32%、34%、36%、38%、40%、42%、44%或46%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16.所述非接触区的绒面反射率5~14%,例如可以是5%、6%、7%、8%、9%、10%、11%、12%、13%或14%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.作为本实用新型一种优选的技术方案,所述的非接触区表面为不规则结构阵列,所述的接触区表面为平坦绒面。

18.本实用新型对接触区绒面进行了不同程度不同形貌的平坦化处理,可有效降低金属与绒面的接触面积,降低金属复合,提升电池转化效率。需要说明的是,本实用新型中的平坦绒面是相较于不规则结构阵列的相对概念,是指接触区表面相较于非接触区更平坦,可以是绝对意义的“平整”,也可以有较缓的起伏结构。

19.所述不规则结构阵列包括遍布的金字塔凸起或倒金字塔凹陷,所述的金字塔凸起或倒金字塔凹陷的大小不同且位置随机分布。

20.作为本实用新型一种优选的技术方案,所述的接触区为下陷的平坦绒面。

21.本实用新型对接触区绒面做下沉处理,在减少金属栅线与绒面接触面积的同时有效减少载流子的传输路径,提升电池转化效率。

22.作为本实用新型一种优选的技术方案,所述的非接触区为不规则结构阵列,所述的接触区为规则结构阵列。

23.本实用新型对接触区绒面做规则化处理,可在减少金属与绒面接触面积的同时,

金属栅线与规则的金字塔结构阵列平行,金属栅线可以规则的铺进金字塔结果之间的沟槽中,减少载流子的传输路径,减少断栅,降低接触电阻,提升转化效率。

24.所述的不规则结构阵列包括遍布的金字塔凸起或倒金字塔凹陷,所述的金字塔凸起或倒金字塔凹陷的大小不同且位置随机分布。

25.所述的规则结构阵列包括至少两排相互平行的条形凸起结构或条形凹槽结构。

26.作为本实用新型一种优选的技术方案,所述的非接触区和接触区均为不规则结构阵列。

27.作为本实用新型一种优选的技术方案,所述接触区的不规则结构阵列包括遍布的第一金字塔凸起,所述非接触区的不规则结构阵列包括遍布的第二金字塔凸起,所述的第一金字塔凸起的高度小于第二金字塔凸起的高度。

28.作为本实用新型一种优选的技术方案,所述接触区的不规则结构阵列包括遍布的第一倒金字塔凹陷,所述非接触区的不规则结构阵列包括遍布的第二倒金字塔凹陷,所述的第一倒金字塔凹陷的深度小于第二倒金字塔凹陷的深度。

29.作为本实用新型一种优选的技术方案,所述接触区的不规则结构阵列包括遍布的第三金字塔凸起,所述非接触区的不规则结构阵列包括遍布的第三倒金字塔凹陷,所述的第三金字塔凸起的高度小于第三倒金字塔凹陷的深度。

30.作为本实用新型一种优选的技术方案,所述接触区的不规则结构阵列包括遍布的第四倒金字塔凹陷,所述非接触区的不规则结构阵列包括遍布的第四金字塔凸起,所述的第四倒金字塔凹陷的深度小于第四金字塔凸起的深度。

31.需要说明的是,本实用新型的核心实用新型点是在接触区与非接触区形成不同微观形貌的绒面结构,降低金属浆料在接触区内与绒面结构之间的接触面积,因此可以理解的是,本实用新型对接触区和非接触区内的凸起结构和凹陷结构的具体形状及分布方式不作特殊要求和特殊限定。

32.示例性地,本实用新型的太阳能电池的绒面结构的制备方法可选地采用如下任意一种制绒方法制备得到:

33.制绒方法一具体包括如下步骤:

34.(1)对硅片表面进行制绒形成绒面,在绒面上沉积形成掩膜;

35.(2)通过激光去除部分区域的掩膜,形成与金属栅线形状相同的开槽;

36.(3)采用腐蚀液对开槽区域绒面进行腐蚀形成接触区,随后去除全部掩膜,掩膜遮挡区域形成非接触区,得到所述的绒面结构。

37.制绒方法二具体包括如下步骤:

38.(ⅰ)对硅片表面进行一次制绒形成绒面,在金属栅线所在区域进行熔融雕琢形成接触区;

39.(ⅱ)将硅片进行高温氧化,表面形成氧化硅层,再次去除氧化硅层;

40.(ⅲ)在硅片表面印刷掩膜遮挡接触区,对非遮挡区域的硅片表面进行二次制绒形成非接触区,去除掩膜,得到所述的绒面结构。

41.与现有技术相比,本实用新型的有益效果为:

42.本实用新型提供了一种太阳能电池的绒面结构,在金属栅线覆盖区域(接触区)的绒面和金属栅线非覆盖区域(非接触区)形成不同微观形貌的绒面结构,非覆盖区域绒面结

构的比表面积远大于覆盖区域绒面结构的比表面积,降低浆料金属与绒面上的pn结的接触面积,降低金属复合20%以上,提升转化效率。

附图说明

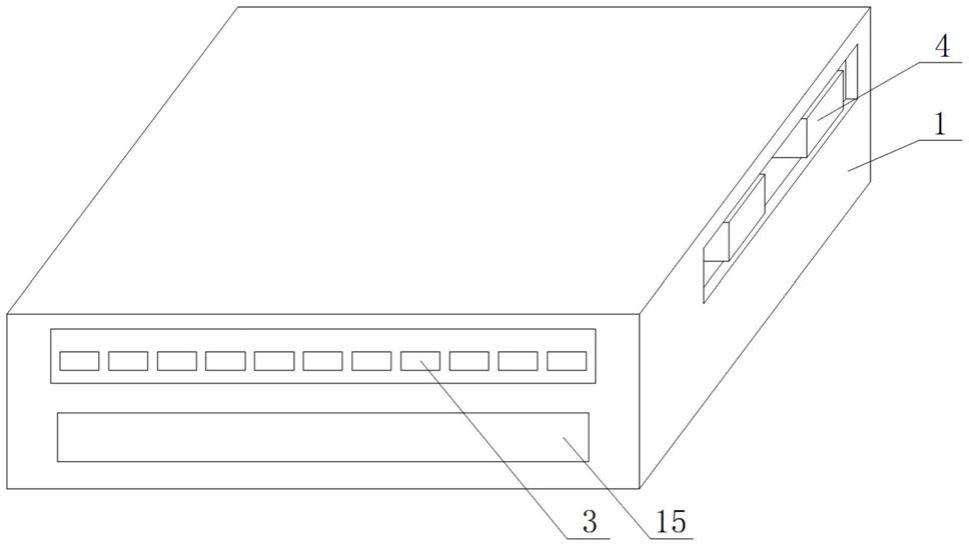

43.图1为本实用新型实施例1提供的绒面结构的示意图;

44.图2为本实用新型实施例2提供的绒面结构的示意图;

45.图3为本实用新型实施例3提供的绒面结构的示意图;

46.图4为本实用新型实施例4提供的绒面结构的示意图;

47.图5为本实用新型实施例5提供的绒面结构的示意图;

48.图6为本实用新型实施例6提供的绒面结构的示意图;

49.图7为本实用新型实施例7提供的绒面结构的示意图;

50.图8为本实用新型实施例8提供的绒面结构的示意图;

51.图9为本实用新型实施例9提供的绒面结构的示意图;

52.图10为本实用新型实施例10提供的绒面结构的示意图。

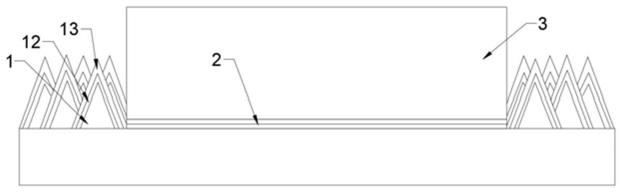

53.其中,1-非接触区;2-接触区;3-金属栅线;4-第一金字塔凸起;5-第二金字塔凸起;6-第一倒金字塔凹陷;7-第二倒金字塔凹陷;8-第三金字塔凸起;9-第三倒金字塔凹陷;10-波浪形凸起;11-金字塔凸起;12-pn结;13-钝化层。

具体实施方式

54.需要理解的是,在本实用新型的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

55.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

56.实施例1

57.本实施例提供了一种太阳能电池的绒面结构,所述的绒面结构如图1所示,包括绒面,绒面表面依次层叠设置有pn结12和钝化层13,钝化层13表面分为接触区2和非接触区1,接触区设置有金属栅线3。

58.非接触区1表面为不规则的金字塔结构阵列,包括遍布的金字塔凸起,金字塔凸起的大小不同且位置随机分布,接触区2表面为平坦绒面。

59.接触区的绒面反射率为38%,非接触区的绒面反射率为8%。

60.实施例2

61.本实施例提供了一种太阳能电池的绒面结构,所述的绒面结构如图2所示,包括绒面,绒面表面依次层叠设置有pn结12和钝化层13,钝化层13表面分为接触区2和非接触区1,接触区设置有金属栅线3。

62.非接触区1表面为不规则的金字塔结构阵列,包括遍布的倒金字塔凹陷,倒金字塔凹陷的大小不同且位置随机分布,接触区2表面为平坦绒面。

63.接触区的绒面反射率为38%,非接触区的绒面反射率为6%。

64.实施例3

65.本实施例提供了一种太阳能电池的绒面结构,所述的绒面结构如图3所示,包括绒面,绒面表面依次层叠设置有pn结12和钝化层13,钝化层13表面分为接触区2和非接触区1,接触区设置有金属栅线3。

66.非接触区1表面为不规则的金字塔结构阵列,包括遍布的金字塔凸起,金字塔凸起的大小不同且位置随机分布,接触区2表面为下陷的平坦绒面。

67.接触区的绒面反射率为38%,非接触区的绒面反射率为8%。

68.实施例4

69.本实施例提供了一种太阳能电池的绒面结构,所述的绒面结构如图4所示,包括绒面,绒面表面依次层叠设置有pn结12和钝化层13,钝化层13表面分为接触区2和非接触区1,接触区设置有金属栅线3。

70.非接触区1表面为不规则的金字塔结构阵列,包括遍布的倒金字塔凹陷,倒金字塔凹陷的大小不同且位置随机分布,接触区2表面为下陷的平坦绒面。

71.接触区的绒面反射率为36%,非接触区的绒面反射率为5%。

72.实施例5

73.本实施例提供了一种太阳能电池的绒面结构,所述的绒面结构如图5所示,包括绒面,绒面表面依次层叠设置有pn结12和钝化层13,钝化层13表面分为接触区2和非接触区1,接触区设置有金属栅线3。

74.非接触区1为不规则的金字塔结构阵列,包括遍布的金字塔凸起,金字塔凸起的大小不同且位置随机分布。接触区2为规则结构阵列,包括多排相互平行的条形凸起结构,接触区2的条形凸起结构的高度大于非接触区1金字塔凸起的高度。

75.接触区的绒面反射率为20%,非接触区的绒面反射率为7%。

76.实施例6

77.本实施例提供了一种太阳能电池的绒面结构,所述的绒面结构如图6所示,包括绒面,绒面表面依次层叠设置有pn结12和钝化层13,钝化层13表面分为接触区2和非接触区1,接触区设置有金属栅线3。

78.非接触区1为不规则的金字塔结构阵列,包括遍布的金字塔凸起,金字塔凸起的大小不同且位置随机分布。接触区2为规则结构阵列,包括多排相互平行的条形凸起结构,接触区2的条形凸起结构的高度小于非接触区1金字塔凸起的高度。

79.接触区的绒面反射率为30%,非接触区的绒面反射率为7%。

80.实施例7

81.本实施例提供了一种太阳能电池的绒面结构,所述的绒面结构如图7所示,包括绒面,绒面表面依次层叠设置有pn结12和钝化层13,钝化层13表面分为接触区2和非接触区1,接触区设置有金属栅线3。

82.非接触区1和接触区2均为不规则的金字塔结构阵列。接触区2的金字塔结构阵列包括遍布的第一金字塔凸起4,非接触区1的金字塔结构阵列包括遍布的第二金字塔凸起5,

第一金字塔凸起4的高度小于第二金字塔凸起5的高度。

83.接触区的绒面反射率为25%,非接触区的绒面反射率为7%。

84.实施例8

85.本实施例提供了一种太阳能电池的绒面结构,所述的绒面结构如图8所示,包括绒面,绒面表面依次层叠设置有pn结12和钝化层13,钝化层13表面分为接触区2和非接触区1,接触区设置有金属栅线3。

86.非接触区1和接触区2均为不规则的金字塔结构阵列。接触区2的金字塔结构阵列包括遍布的第一倒金字塔凹陷6,非接触区1的金字塔结构阵列包括遍布的第二倒金字塔凹陷7,第一倒金字塔凹陷6的深度小于第二倒金字塔凹陷7的深度。

87.接触区的绒面反射率为15%,非接触区的绒面反射率为5%。

88.实施例9

89.本实施例提供了一种太阳能电池的绒面结构,所述的绒面结构如图9所示,包括绒面,绒面表面依次层叠设置有pn结12和钝化层13,钝化层13表面分为接触区2和非接触区1,接触区设置有金属栅线3。

90.接触区2的金字塔结构阵列包括遍布的第三金字塔凸起8,非接触区1的金字塔结构阵列包括遍布的第三倒金字塔凹陷9,第三金字塔凸起8的高度小于第三倒金字塔凹陷9的深度。

91.接触区的绒面反射率为25%,非接触区的绒面反射率为5%。

92.实施例10

93.本实施例提供了一种太阳能电池的绒面结构,所述的绒面结构如图10所示,包括绒面,绒面表面依次层叠设置有pn结12和钝化层13,钝化层13表面分为接触区2和非接触区1,接触区设置有金属栅线3。

94.接触区2表面形成遍布的波浪形凸起10,非接触区1表面形成不规则的金字塔凸起11,波浪形凸起10的高度小于金字塔凸起11的高度。

95.接触区的绒面反射率为35%,非接触区的绒面反射率为8%。

96.实施例11

97.本实施例提供了一种实施例1所述的绒面结构的制备方法,所述的制备方法具体包括如下步骤:

98.(1)对硅片表面进行制绒形成绒面,采用pecvd法在绒面上沉积形成sin

x

掩膜;

99.(2)通过激光去除部分区域的掩膜,形成与金属栅线3形状相同的开槽;

100.(3)采用hf和hno3的混合酸液对开槽区域绒面进行腐蚀形成接触区2,随后采用hf溶液去除全部掩膜,掩膜遮挡区域形成非接触区1,得到所述的绒面结构。

101.实施例12

102.本实施例提供了一种实施例1所述的绒面结构的制备方法,所述的制备方法具体包括如下步骤:

103.(1)对硅片表面进行一次制绒形成绒面,在金属栅线3所在区域进行熔融雕琢,形成接触区2;

104.(2)将硅片进行高温氧化,表面形成氧化硅层,采用hf去除氧化硅层;

105.(3)在硅片表面印刷掩膜遮挡接触区2,对硅片表面进行二次制绒,形成非接触区

1,去除掩膜,得到所述的绒面结构。

106.申请人声明,以上所述仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,均落在本实用新型的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。