1.本实用新型涉及故障检测技术领域,尤其涉及用于风机及轴承的故障监测系统以及用电设备。

背景技术:

2.随着科技的发展,用电设备中的易损件通常设计有故障监测系统,通过故障监测系统不断检测并根据检测结果判断设备运行状况。现有技术中虽然已经出现了对风机的运行状态进行监控的方案,但一般是检测轴承座的振动信号,经过非常繁杂的处理运算后诊断、预测轴承故障状态。这种监控方案逻辑复杂、设计困难,难以被推广应用。而且,轴承座的振动信号不能准确反馈出风机的整机振动是否正常,现有故障监测系统不能快速准确的判断当前风机及轴承的运行状态。

技术实现要素:

3.为了解决现有技术中存在的缺陷,本实用新型提出用于风机及轴承的故障监测系统以及用电设备,该故障监测系统逻辑简单,对风机和轴承座的实际振动信号分别进行采集后,再与预先统计得到的标准振动数据进行比较,方便快捷的对风机和轴承的运行状态进行监控,便于工作人员及时发现并处理异常情况,延长风机及轴承的使用寿命。

4.本实用新型采用的技术方案是,设计故障监测系统,包括:

5.第一振动检测装置,第一振动检测装置用于检测风机的实际振动数据且安装在风机的外壳上;

6.第二振动检测装置,第二振动检测装置用于检测轴承的实际振动数据且安装在风机的轴承座上;

7.存储器,其储存有风机正常运行时的标准振动数据和轴承正常运行时的标准振动数据;

8.处理器,其与第一振动检测装置、第二振动检测装置以及存储器连接,处理器比较实际振动数据与其对应的标准振动数据,根据比较结果判断风机和轴承的运行状态。

9.进一步的,存储器储存有每个标准振动数据上下浮动第一设定比例之后得到的正常振动区间,处理器在轴承的实际振动数据超出其对应的正常振动区间时判定轴承缺油。

10.进一步的,存储器还储存有每个标准振动数据上下浮动第二设定比例之后得到的极限振动区间,处理器在实际振动数据超出其对应的极限振动区间时判定风机故障或轴承故障;其中,第二设定比例大于所述第一设定比例。

11.进一步的,处理器连接有用于显示风机和轴承运行状态的显示装置;显示装置在风机和轴承均正常时发出运行信号,显示装置在轴承缺油时发出预警信号,显示装置在风机故障或轴承故障时发出故障信号。

12.进一步的,运行信号、预警信号以及故障信号均为颜色信号,运行信号为绿色,预警信号为黄色,故障信号为红色。

13.进一步的,处理器在风机或轴承故障时关停风机。

14.进一步的,风机的实际振动数据为实际振动频率下的实际振动速度,轴承的实际振动数据为实际振动频率下的振动加速度,存储器储存有风机正常运行时不同振动频率下的标准振动速度和轴承正常运行时不同振动频率下的标准振动加速度。

15.进一步的,外壳的各个边角处均安装有第一振动检测装置。

16.本实用新型还提出了采用上述故障监测系统的用电设备,包括:风机、装在风机的主轴上的轴承座、以及设于轴承座内的轴承,用电设备可为空调机组。

17.与现有技术相比,本实用新型通过对风机和轴承的振动监测判断各自的运行状态,在轴承座的实际振动数据超过其对应的正常振动区间时判定轴承缺油,工作人员可及时对轴承进行加油,避免轴承缺口后出现干磨运行,增加轴承寿命。在任意一个实际振动数据超过对应的极限振动区间时判定故障,处理器关停风机,以防止风机继续运行引起的设备损坏。

附图说明

18.下面结合实施例和附图对本实用新型进行详细说明,其中:

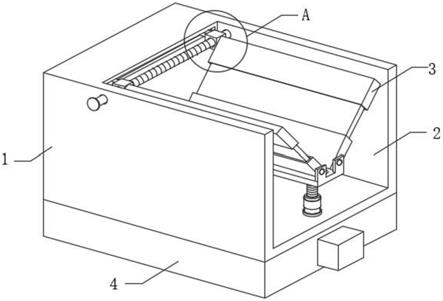

19.图1是本实用新型中故障监测系统的连接框图。

具体实施方式

20.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

21.下面结合附图以及实施例对本实用新型的原理进行详细说明。

22.本实用新型提出的故障监测系统适用于风机及轴承的运行状态监测,常见的空调机组等用电设备均设置有风机,风机的主轴上装有轴承座,轴承座内安装有轴承,风机的主轴穿过轴承。

23.如图1所示,故障监测系统包括:第一振动检测装置、第二振动检测装置、存储器和处理器。第一振动检测装置安装在风机的外壳上,其用于检测风机的实际振动数据,第二振动检测装置安装在风机的轴承座上,其用于检测轴承的实际振动数据,振动检测装置采用电测,可选用现有的振动传感器等,将振动参数转换成电信号,经过电子线路放大之后,通过检测仪器读取实际振动数据。存储器储存有风机正常运行时的标准振动数据和轴承正常运行时的标准振动数据。处理器与第一振动检测装置、第二振动检测装置以及存储器连接,其接收第一振动检测装置、第二振动检测装置发送的实际振动数据,并从存储器中获取对应的标准振动数据,将实际振动数据与标准振动数据进行比较,根据比较结果判断风机和轴承的运行状态,实现对风机和轴承的实时监控,便于工作人员及时发现并处理异常情况,延长风机及轴承的使用寿命。

24.具体来说,存储器储存有每个标准振动数据上下浮动第一设定比例之后得到的正常振动区间,存储器还储存有每个标准振动数据上下浮动第二设定比例之后得到的极限振动区间,第二设定比例大于第一设定比例,此处的正常振动区间和极限振动区间均是预先人为计算完成之后存入到存储器中。

25.处理器的判断逻辑如下:当风机的实际振动数据处于其对应的正常振动区间时,处理器判定风机正常;当风机的实际振动数据超出其对应的正常振动区间时,处理器判定风机异常;当风机的实际振动数据超出其对应的极限振动区间时,处理器判定风机故障;当轴承的实际振动数据处于其对应的正常振动区间时,处理器判定轴承正常;当轴承的实际振动数据超出其对应的正常振动区间时,处理器判定轴承缺油;当轴承的实际振动数据超出其对应的极限振动区间时,处理器判定轴承故障。

26.需要说明的是,以上判断逻辑中可以根据实际情况进行选择或设计,处理器在风机或轴承故障时关停风机,以防止风机继续运行引起的设备损坏。

27.为了方便工作人员及时查看风机和轴承的运行状态,处理器连接有显示装置,显示装置用于显示风机和轴承运行状态,即实际振动数据、处理器的判定结果等均能在显示装置上进行显示。进一步的,显示装置在风机和轴承均正常时发出运行信号,显示装置在轴承缺油时发出预警信号,显示装置在风机故障或轴承故障时发出故障信号,运行信号、预警信号以及故障信号均为颜色信号,运行信号为绿色,预警信号为黄色,故障信号为红色。用电设备上电之后,当显示装置显示绿色,代表风机和轴承运行良好,当显示装置显示黄色,代表轴承需要加油保养,当显示装置显示红色,代表风机或轴承故障,需要进行维修。

28.对于风机来说,风机的实际振动数据为实际振动频率下的实际振动速度,存储器储存有风机正常运行时不同振动频率下的标准振动速度、由标准振动速度上下浮动得到的正常振动区间和极限振动区间。对于轴承来说,轴承的实际振动数据为实际振动频率下的实际振动加速度,轴承正常运行时不同振动频率下的标准振动加速度、由标准振动加速度上下浮动得到的正常振动区间和极限振动区间。以轴承为例,处理器接收到轴承的实际振动数据后,根据实际振动频率从存储器获取轴承正常运行时该振动频率对应的正常振动区间和极限振动区间,若实际振动加速度超出正常振动区间,则轴承缺油,若实际振动加速度超出极限振动区间,则轴承故障。

29.在优选实施例中,外壳的各个边角处均安装有第一振动检测装置,能够及时发现风机各个方向的振动有无异常,有任意一个实际振动数据超出极限振动区间时显示装置都会发出故障信号,监测更准确,反应更迅速。下表1是外壳四个边角处的部分标准振动速度,下表2是轴承附近的部分标准振动加速度。

[0030][0031]

表1

[0032][0033]

表2

[0034]

应当理解的是,存储器中存储的不同振动频率是指不同的振动频率区间,即将振动频率划分为若干个连续区间,处理器根据实际振动频率所处的区间获取对应的正常振动区间和极限振动区间。存储器储存的数据通过多次实验预先检测得到,主要用仪器检测速度和加速度两种振动,振动速度采用的中频段的振动测量在0~1000hz,用电设备的风机和结构件的失效形式是疲劳破坏,振动速度影响风机和结构件的疲劳强度,因此检测振动速度可以推断风机和结构件的寿命。振动的加速度使用的是高频段的振动测量1000hz以上,在高频段检测中,振动主要表现为冲击载荷,主要的检测位置就是轴承,冲击载荷过高会使材料发生脆性破坏,因此检测轴承附近的振动加速度可以判断轴承是否缺油及故障,延长轴承的寿命。

[0035]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。