1.本发明涉及乳酸乙酯蒸馏过程控制技术领域,特别是指一种现场设备程控回流比的控制方法及装置。

背景技术:

2.乳酸乙酯蒸馏过程中,上位机与现场设备的回流比控制通常有两大类:1.机械式手动调整固定回流比;2.数字式手调整任意\固定回流比。目前这些方案存在缺点有:

3.1)仪表使用频率高,仪表损坏率高;

4.2)仪表盘操作面板较小,操作不方便,容易造成误操作;

5.3)现有生产车间都具备自动控制系统,以上仪表不能很好的与控制系统融合;

6.4)回流比频率数据无法在控制系统中记录;

7.5)回流比率设置范围有限,机械式仪表只有几个固定的回流比率可以使用;

8.6)回流比频率输出由机械继电器切换输出的功能限制,输出频率不能做到太低。

技术实现要素:

9.本发明要解决的技术问题是提供一种现场设备程控回流比的控制方法及装置。可以实现现场设备的任意频率编辑,从而实现对现场设备的灵活控制。

10.为解决上述技术问题,本发明的技术方案如下:

11.一种现场设备程控回流比的控制方法,包括:

12.通过可编程逻辑控制器plc产生脉冲信号,所述脉冲信号为现场设备程控回流比;

13.将所述脉冲信号通过固态继电器发送至乳酸乙酯蒸馏过程中用到的现场设备进行乳酸乙酯蒸馏回流量的比例控制。

14.可选的,所述脉冲信号包括现场设备进行乳酸乙酯蒸馏时,多种档位的至少一种档位对应的回流比进行控制的控制信号。

15.可选的,所述控制信号包括:控制现场设备在相应的档位进行乳酸乙酯蒸馏时所用回流比参数的设置值。

16.可选的,通过可编程逻辑控制器plc产生脉冲信号,包括:

17.在一定时时间段内通过可编程逻辑控制器plc产生脉冲信号。

18.可选的,现场设备程控回流比的控制方法,还包括:

19.在所述定时时间段结束时,关闭可编程逻辑控制器plc产生脉冲信号。

20.可选的,将所述脉冲信号通过固态继电器发送至乳酸乙酯蒸馏过程中用到的现场设备进行乳酸乙酯蒸馏回流量的比例控制,包括:

21.将由所述控制器plc产生的脉冲信号发送至固态继电器的输入电路进行控制,得到第一输出信号;

22.将所述第一输出信号输入至固态继电器的控制回路,通过固态继电器控制回路工作触发其输出回路工作,得到第二输出信号;

23.将所述第二输出信号通过继电器耦合转换成输出电路动作,得到第三输出信号;

24.将所述第三输出信号直接输出至现场设备进行乳酸乙酯蒸馏回流量的比例控制。

25.可选的,将由所述控制器plc产生的脉冲信号发送至固态继电器的输入电路行控制,得到第一输出信号,包括:

26.将由所述控制器plc产生的脉冲信号发送至固态继电器的输入电路进行转换处理,得到固态继电器可以识别的第一输出信号。

27.可选的,将所述第三输出信号输入至现场设备进行乳酸乙酯蒸馏回流量的比例控制,包括:

28.将所述第三输出信号输入至现场设备的回流仪电磁线圈进行档位的驱动控制,使现场设备进行相应档位的乳酸乙酯蒸馏回流量的比例控制。

29.可选的,现场设备程控回流比的控制方法,还包括:

30.将所述现场设备在相应档位的乳酸乙酯蒸馏时的实时参数,通过可编程逻辑控制器plc传输至上位机进行显示。

31.本发明的实施例还提供一种现场设备程控回流比的控制装置,包括:

32.处理模块,用于通过可编程逻辑控制器plc产生脉冲信号,所述脉冲信号为现场设备程控回流比;

33.发送模块,用于将所述脉冲信号通过固态继电器发送至乳酸乙酯蒸馏过程中用到的现场设备进行乳酸乙酯蒸馏回流量的比例控制。

34.本发明的上述方案至少包括以下有益效果:

35.本发明的上述方案,通过可编程逻辑控制器plc产生脉冲信号,所述脉冲信号为现场设备程控回流比;将所述脉冲信号通过固态继电器发送至乳酸乙酯蒸馏过程中用到的现场设备进行乳酸乙酯蒸馏回流量的比例控制,可以实现现场设备的任意频率编辑,从而实现对现场设备的灵活控制。

附图说明

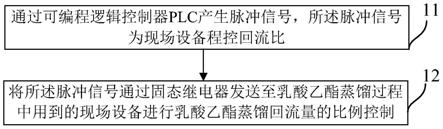

36.图1是本发明的现场设备程控回流比的控制方法流程示意图;

37.图2是本发明的现场设备程控回流比的控制系统的架构示意图;

38.图3是本发明的现场设备程控回流比的控制方法中,上位机显示现场设备的参数的界面示意图;

39.图4是本发明的现场设备程控回流比的控制装置的模块示意图。

具体实施方式

40.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

41.如图1所示,本发明的实施例提出一种现场设备程控回流比的控制方法,包括:

42.步骤11,通过可编程逻辑控制器plc产生脉冲信号,所述脉冲信号为现场设备程控回流比;

43.步骤12,将所述脉冲信号通过固态继电器发送至乳酸乙酯蒸馏过程中用到的现场设备进行乳酸乙酯蒸馏回流量的比例控制。

44.该实施例中,通过可编程逻辑控制器plc产生脉冲信号,所述脉冲信号为现场设备程控回流比;将所述脉冲信号通过固态继电器发送至乳酸乙酯蒸馏过程中用到的现场设备进行乳酸乙酯蒸馏回流量的比例控制,可以实现现场设备的任意频率编辑,从而实现对现场设备的灵活控制。

45.本发明的一可选的实施例中,所述脉冲信号包括现场设备进行乳酸乙酯蒸馏时,回流量的比例控制多种档位的至少一种档位对应的回流比进行控制的控制信号。

46.这里,所述控制信号包括:控制现场设备在相应的档位进行乳酸乙酯蒸馏时所用回流比参数的设置值。

47.本发明的一可选的实施例中,通过可编程逻辑控制器plc产生脉冲信号,包括:

48.在一定时时间段内通过可编程逻辑控制器plc产生脉冲信号。

49.进一步地,在所述定时时间段结束时,关闭可编程逻辑控制器plc产生脉冲信号。

50.本发明的一可选的实施例中,将所述脉冲信号通过固态继电器发送至乳酸乙酯蒸馏过程中用到的现场设备进行乳酸乙酯蒸馏回流量的比例控制,包括:

51.将由所述控制器plc产生的脉冲信号发送至固态继电器的输入电路进行控制,从而得到第一输出信号,这里的第一输出信号可以为脉冲控制信号;具体的,将由所述控制器plc产生的脉冲信号发送至固态继电器的输入电路进行转换处理,得到固态继电器可以识别的第一输出信号;

52.将所述第一输出信号输入至固态继电器的控制回路,通过固态继电器控制回路工作触发其输出回路工作(耦合电路工作),得到第二输出信号;

53.将所述第二输出信号通过继电器耦合转换成输出电路动作,得到第三输出信号;

54.将所述第三输出信号直接接至现场设备进行乳酸乙酯蒸馏回流量的比例控制。

55.具体的,将所述第三输出信号输入至现场设备的回流仪电磁线圈进行档位的驱动控制,使现场设备进行相应档位的乳酸乙酯蒸馏回流量的比例控制。

56.本发明的一可选的实施例中,现场设备程控回流比的控制方法,还可以包括:

57.将所述现场设备在相应档位的乳酸乙酯蒸馏时的实时参数,通过可编程逻辑控制器plc传输至上位机进行显示。

58.如图2所示,为本发明的上述实施例,通过plc实现对现场设备的回流比参数的控制的系统架构,程序通过编程实现不同脉冲的通断信号去控制固态继电器给现场的回流器进行控制。回流比率通过上位机直接修改,人性化设计操作界面操作优势更显著。

59.通过plc编程控制固态继电器的通断,间接控制回流比电源的通断,实现回流比控制器与控制系统融于一体,能够实时跟踪系统回流比控制器,记录回流比控制器工作比率,同时操作人员通过电脑操作设定控制比率,从而达到程控任意回流比的目的。

60.如图3所示,可通过plc在上位机的显示界面上实现对现场设备的程控回流比进行编辑设置,例如,可以具体显示循环周期是多少秒,吸合时间是多少秒,启动按钮或者停止按钮;进一步地,现场设备的实时参数也可以在上位机上进行显示。

61.本发明的上述实施例,系统plc通过编程实现任意比例的脉冲控制方式,通过plc控制输出调整固态继电器对大电流信号进行通断控制。固态继电器是一种全部由固态电子

元件组成的无触点开关元件,他利用电子元器件的电磁和光特性来完成输入与输出的可靠隔离,利用大功率三极管,功率场效应管,单项可控硅和双向可控硅等器件的开关特性,来达到无触点,无火花地接通和断开被控电路。固态继电器有三部分组成:输入电路,隔离(耦合)和输出电路。plc信号输出连接到固态继电器输入电路,通过固态继电器内部隔离电路通过plc输入信号控制大电流输出信号去驱动现场回流仪电磁线圈。固态继电器的优点:1、高寿命,可靠性高;2、灵敏度高,控制功率小;3、快速转换,切换速度可从几毫秒至几微妙;4、电磁干扰小。

62.本发明的上述实施例以plc编程实现任意频率编辑,固态继电器隔离输出是对plc编程频率的有效支持输出。回流频率值通过电脑上位机设置,不影响机械设备寿命;操作面板程序化处理、人性化设置,有效避免误操作;回流控制与控制系统合成一体,可以有效记录控制比参数;回流比频率数据被记录到控制系统中,系统随时查询控制参数;回流比率设置范围根据生产需求进行设置,回流频率不受限制。回流比频率输出由固态继电器切换输出,由于固态继电器有效切换速度可从几毫秒至几微妙,所以保证了输出频率有效范围。

63.如图4所示,本发明的实施例还提供一种现场设备程控回流比的控制装置40,包括:

64.处理模块41,用于通过可编程逻辑控制器plc产生脉冲信号,所述脉冲信号为现场设备程控回流比;

65.发送模块42,用于将所述脉冲信号通过固态继电器发送至乳酸乙酯蒸馏过程中用到的现场设备进行乳酸乙酯蒸馏回流量的比例控制。

66.可选的,所述脉冲信号包括现场设备进行乳酸乙酯蒸馏时,多种档位的至少一种档位对应的回流比进行控制的控制信号。

67.可选的,所述控制信号包括:控制现场设备在相应的档位进行乳酸乙酯蒸馏时所用回流比参数的设置值。

68.可选的,通过可编程逻辑控制器plc产生脉冲信号,包括:

69.在一定时间段内通过可编程逻辑控制器plc产生脉冲信号。

70.可选的,现场设备程控回流比的控制方法,还包括:

71.在所述定时时间段结束时,关闭可编程逻辑控制器plc产生脉冲信号。

72.可选的,将所述脉冲信号通过固态继电器发送至乳酸乙酯蒸馏过程中用到的现场设备进行乳酸乙酯蒸馏回流量的比例控制,包括:

73.将由所述控制器plc产生的脉冲信号发送至固态继电器的输入电路进行控制,从而得到第一输出信号;

74.将所述第一输出信号输入至固态继电器的控制回路,通过固态继电器控制回路工作触发其输出回路工作,得到第二输出信号;

75.将所述第二输出信号通过继电器耦合转换成输出电路动作,得到第三输出信号;

76.将所述第三输出信号直接接至现场设备进行乳酸乙酯蒸馏回流量的比例控制。

77.可选的,将由所述控制器plc产生的脉冲信号发送至固态继电器的输入电路进行处理,得到第一输出信号,包括:

78.将由所述控制器plc产生的脉冲信号发送至固态继电器的输入电路进行转换处理,得到固态继电器可以识别的第一输出信号。

79.可选的,将所述第三输出信号输入至现场设备进行乳酸乙酯蒸馏回流量的比例控制,包括:

80.将所述第三输出信号直接接至现场设备的回流仪电磁线圈进行档位的驱动控制,使现场设备进行相应档位的乳酸乙酯蒸馏回流量的比例控制。

81.可选的,处理模块还用于将所述现场设备在相应档位的乳酸乙酯蒸馏时的实时参数,通过可编程逻辑控制器plc传输至上位机进行显示。

82.需要说明的是,该装置是与上述方法对应的装置,上述方法实施例中的所有实现方式均适用于该装置的实施例中,也能达到相同的技术效果。

83.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。