1.本实用新型涉及一种制造模具,尤其涉及一种适用于小型工件的封层式制造模具,属于模具制造领域。

背景技术:

2.对于现有的小型工件来看,其加工都需要配置对于的模具。同时目前常规采用小型工件,其区别往往只是集中在高度不同,顶部结构或是底部结构不同。为此,常规的加工模具存在成本较大的缺陷。同时,模具用途过于单一,缺乏泛用性。

技术实现要素:

3.本实用新型的目的是解决上述现有技术的不足,提出一种适用于小型工件的封层式制造模具。

4.为了达到上述目的适用于小型工件的封层式制造模具,本实用新型所采用的技术方案为:

5.适用于小型工件的封层式制造模具,包括有底部承载板,其中:所述底部承载板上设置有底层模板,所述底层模板上套设有第一层模板,所述第一层模板上套设有第二层模板,所述第二层模板上套设有第三层模板,所述第三层模板上套设有顶层模板,所述顶层模板上安装有顶部定位板,所述第一层模板、第二层模板、第三层模板内设置有腔体成型空间,所述底层模板上开设有底部生成槽,所述底部生成槽的位置与腔体成型空间相对应,所述顶层模板上开设有顶部生成槽,所述顶部生成槽的位置与腔体成型空间相对应,所述第一层模板、第二层模板的外围设置有主定位板,所述第二层模板、第三层模板的外围设置有副定位板,所述第一层模板、第二层模板、第三层模板均包括有模板本体,所述模板本体内设置有相互导通的腔体,构成腔体成型空间,所述模板本体的一侧设置有导通的浇铸引导结构。

6.进一步地,上述的适用于小型工件的封层式制造模具,其中,所述浇铸引导结构为入料对接管,所述入料对接管内设置有活动式堵头。

7.更进一步地,上述的适用于小型工件的封层式制造模具,其中,所述模板本体的侧面设置有若干定位凸起,所述主定位板或是副定位板上设置有对应的定位孔,各个模板本体对应连接的时候,所述定位凸起嵌入对应的定位孔内。

8.更进一步地,上述的适用于小型工件的封层式制造模具,其中,所述模板本体的侧面设置有冷却介质接入口。

9.更进一步地,上述的适用于小型工件的封层式制造模具,其中,所述模板本体的顶部或是底部外边缘设置有脱模槽。

10.更进一步地,上述的适用于小型工件的封层式制造模具,其中,所述顶部定位板开设有若干散热孔。

11.再进一步地,上述的适用于小型工件的封层式制造模具,其中,所述模板本体的侧

面设置有标签。

12.本实用新型的有益效果主要体现在:

13.1、底层模板、第一层模板、第二层模板、第三层模板、顶层模板可以替换相应的型号,满足不同规格的小型工件加工需要,节省了反复开模的成本。

14.2、第一层模板、第二层模板、第三层模板的设置可以根据实际需要进行增减,扩大了型号范围,且设有相应的主定位板、副定位板,确保了结合的紧密度。

15.3、能够便于冷却介质的导入,提高冷却效率的同时实现加工阶段的多批冷却需要。

16.4、设有脱模槽,避免脱模期间出现模具粘连,提高脱模效率。

17.5、整体构造简单,易于使用和维护。

附图说明

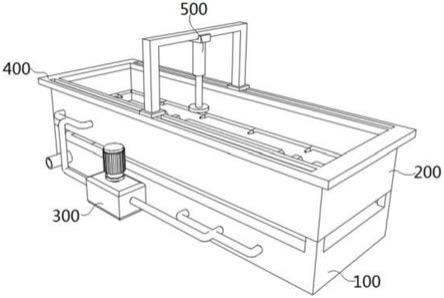

18.图1是适用于小型工件的封层式制造模具的侧面结构示意图。

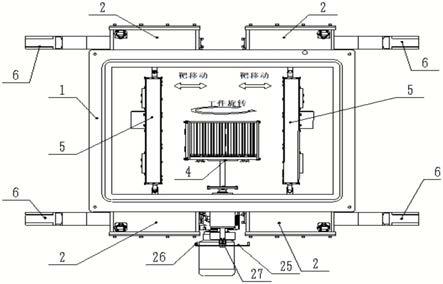

19.图2是适用于小型工件的封层式制造模具的正面结构示意图。

20.图3是适用于小型工件的封层式制造模具的顶部结构示意图。

具体实施方式

21.本实用新型提供一种适用于小型工件的封层式制造模具。以下结合附图对本实用新型技术方案进行详细描述,以使其更易于理解和掌握。

22.如图1至3所示的适用于小型工件的封层式制造模具,包括有底部承载板1,其与众不同之处在于:底部承载板1上设置有底层模板2,实现必要的预定位承载。同时,为了根据实际小型工件的需要高度可以在后续加工期间进行适当的增减,采用的底层模板2上套设有第一层模板3,第一层模板3上套设有第二层模板4,第二层模板4上套设有第三层模板5,第三层模板5上套设有顶层模板6。考虑到装配完毕后实现适当的纵向限位,顶层模板6上安装有顶部定位板7。具体来说,为了便于后续的小型工件浇铸成型,第一层模板3、第二层模板4、第三层模板5内设置有腔体成型空间。底层模板2上开设有底部生成槽,底部生成槽的位置与腔体成型空间相对应。顶层模板6上开设有顶部生成槽,顶部生成槽的位置与腔体成型空间相对应。这样,可以通过增减不同的层板,决定当前加工的小型工件的高度。通过替换底层模板2或是顶层模板6,选择小型工件的底部或是底部构造,拥有多种不同的组合实施方式,能够有效减少单一模具的开发成本,提升实用性。并且,考虑到各层模板之间结合的稳定性,在浇铸期间不会因为受外力冲击而出现非必要的位移,满足小型工件垂直度的必要精度,本实用新型在第一层模板3、第二层模板4的外围设置有主定位板8,第二层模板4、第三层模板5的外围设置有副定位板9。具体来说,考虑到替换的泛用性,第一层模板3、第二层模板4、第三层模板5均包括有模板本体,模板本体内设置有相互导通的腔体,构成腔体成型空间,模板本体的一侧设置有导通的浇铸引导结构10。当然实际使用期间,模板本体的数量可以根据实际制造不同而进行增减。

23.结合本实用新型一较佳的实施方式来看,为了便于与常规的浇铸入料装置进行对接,满足浇铸介质的顺利流入,浇铸引导结构10为入料对接管,入料对接管内设置有活动式堵头。这样,对于某些非需要引入介质的区域可以通过活动式堵头的存在进行稳固的临时

封堵。

24.进一步来看,考虑到主定位板8、副定位板9的限位便利,本实用新型在模板本体的侧面设置有若干定位凸起,主定位板8或是副定位板9上设置有对应的定位孔,各个模板本体对应连接的时候,定位凸起嵌入对应的定位孔内。这样了可以实现层与层之前的稳定锁紧,不会出现晃动。脱模的时候也便于取下,不会造成使用影响。

25.结合实际实施来看,为了满足加工期间的同步冷却或是脱模前期的冷却需要,可以与常规的冷却设备积习对接,满足冷却介质的流入热交换需要,在模板本体的侧面设置有冷却介质接入口11。为了提升冷却效果,可以在模板本体内设置有用于冷却介质流动的冷却腔。

26.再进一步来看,为了避免出现模板本体相互之间的结合点位可能存在的粘连显现,能够实现便捷化的脱模,在模板本体的顶部或是底部外边缘设置有脱模槽12。

27.再者,考虑到某些小型工件制造期间需要实现必要的顶部散热,缩短介质熔融状的等待时间,可在顶部定位板7开设有若干散热孔13。这样,满足必要的辅助散热。同时,可以在模板本体的侧面设置有标签。这样,用户可以选择不同厚度的模板本体,觉得相应的小型工件成型高度。

28.通过以上描述可以发现,本实用新型有如下优点:

29.1、底层模板、第一层模板、第二层模板、第三层模板、顶层模板可以替换相应的型号,满足不同规格的小型工件加工需要,节省了反复开模的成本。

30.2、第一层模板、第二层模板、第三层模板的设置可以根据实际需要进行增减,扩大了型号范围,且设有相应的主定位板、副定位板,确保了结合的紧密度。

31.3、能够便于冷却介质的导入,提高冷却效率的同时实现加工阶段的多批冷却需要。

32.4、设有脱模槽,避免脱模期间出现模具粘连,提高脱模效率。

33.5、整体构造简单,易于使用和维护。

34.以上对本实用新型的技术方案进行了充分描述,需要说明的是,本实用新型的具体实施方式并不受上述描述的限制,本领域的普通技术人员依据本实用新型的精神实质在结构、方法或功能等方面采用等同变换或者等效变换而形成的所有技术方案,均落在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。