1.本发明属于材料表面制备技术领域,特别涉及一种基于抛物线方程升压的大孔间距阳极氧化铝膜及其制备方法和应用。

背景技术:

2.近年来工业与科技的迅猛发展,各行各业对功能性材料的需求大大增加。尤其是纳米材料,在微型传感器、能量存储、环保节能、生物医疗等领域都起着决定性作用。多孔阳极氧化铝膜具有高度有序的六角形周期性排列的纳米孔结构,兼具耐高温、绝缘性好等特点,常常作为一种理想的纳米模板材料,被广泛用来制备大面积高度有序的准零维纳米阵列材料(如纳米点)和一维纳米阵列材料(如纳米线、纳米管等)。因此,制备安全可控的阳极氧化铝膜材料具有重要的科学意义和研究价值。

3.阳极氧化铝膜的结构参数直接决定了纳米材料的结构和性能,其长度可通过改变阳极氧化的时间精确控制,孔径的大小可通过改变氧化电压以及后期扩孔处理来调整。阳极氧化铝膜的孔间距是指相邻两个膜胞的中心距离,其大小除了决定纳米结构材料的相邻距离外,也决定了阳极氧化铝膜后期扩孔过程中的最大孔径。因而阳极氧化铝膜的孔间距是很重要的一个结构参数。阳极氧化铝膜的孔间距主要由氧化电压决定,电压越大孔间距越大。然而在高电压条件下直接进行阳极氧化,受限于铝片的反应面积以及设备的冷却速率,当反应产生的焦耳热来不及扩散时,温度升高导致反应电流不断增大,从而引发铝片发生烧蚀现象,甚至于诱发火灾。因此如何安全的大面积制备大孔间距阳极氧化铝膜具有重要的现实意义。

4.以往为了能够在高电压条件下进行阳极氧化,不得不通过减小反应面积或增加冷却设备的功率,来防止铝片的烧蚀,但这并不利于工业化应用。有学者通过缓慢的线性升压的方式,维持电流在较低的水平,从而降低反应速率,升压至目标电压后继续阳极氧化。但线性升压方式并不科学,在升压前期,电压小,反应缓慢,而升压后期,电压大,反应剧烈。因此采用线性升压的方式,当升压速率过小则使得总升压时间过长而引发能源的浪费;当升压速率过大又会导致后期反应无法控制引起铝片的烧蚀现象。华南理工大学的李屹等人通过前期恒流法来升压,在达到目标电压后,再转为恒压法的方式,(专利号:201510707716.x),以防止在升压阶段,过大的电流导致铝片烧蚀的现象发生。但采用恒流法升压,其电压上升的规律并不明显,所以无法确定具体升压的时间,为了避免反应过于强烈,往往采用较小的电流密度,从而使得升压时间过长,而且在升压后期,由于铝片表面各处的反应速率并不均匀,导致电压波动范围较大,这给判定是否达到目标电压,以及何时转为恒压法带来了困难,而且电压的不稳定也不利于规整的阳极氧化铝膜的生成。

技术实现要素:

5.为了克服现有技术中存在的缺点与不足,本发明的首要目的在于提供一种基于抛

物线方程升压的大孔间距阳极氧化铝膜的制备方法。该方法适用于各种阳极氧化电解液,以及大面积制备阳极氧化铝,对电源设备的功率要求较低,并且针对反应面积和冷却的设备功率,工艺可以进行适应性的调整。

6.本发明的另一目的在于提供一种上述制备方法制备得到的阳极氧化铝膜。

7.本发明的再一目的在于提供一种上述阳极氧化铝膜的应用。

8.本发明的目的通过下述技术方案实现:

9.一种基于抛物线方程升压的大孔间距阳极氧化铝膜的制备方法,按照以下操作步骤:

10.(1)超声清洗高纯铝箔表面,化学刻蚀去除铝表面致密氧化层,得到干净铝箔;

11.(2)对步骤(1)得到的干净铝箔进行电化学抛光处理,使其表面光滑平整,得到抛光铝箔;

12.(3)以步骤(2)得到的抛光铝箔为阳极,石墨片为阴极,在电解液中进行阳极氧化,得到带有铝基底的大孔间距阳极氧化铝膜;在阳极氧化的过程中,采用基于抛物线方程进行升压,即升压速率随着时间不断减小,使得前期以较快的升压速率接近目标电压,后期以较小的升压速率维持反应电流在较低水平,保证铝片不发生烧蚀现象;

13.(4)将步骤(3)得到的带有铝基底的大孔间距阳极氧化铝膜,置于过饱和氯化铜溶液中刻蚀,去除铝基体,得到大孔间距阳极氧化铝膜;或者置于铬酸与磷酸混合液中刻蚀,去除阳极氧化铝膜,得到带有大孔间距凹坑的铝基体。

14.优选地,步骤(1)所述超声清洗具体按照以下步骤:将铝箔先后置于去离子水、丙酮和无水乙醇中分别进行超声清洗5~15min;所述化学刻蚀具体按照以下步骤:将清洁后的铝箔在1mol/l的氢氧化钠溶液刻蚀4~8min;

15.优选地,步骤(2)所述电化学抛光处理具体按照以下步骤:将铝箔作为阳极置于抛光液中,抛光液为体积比1:5~9的高氯酸和乙醇混合溶液,石墨片作为阴极,在18~25v、0~5℃条件下,恒压下抛光5~10min。

16.优选地,步骤(3)所述电解液为任意酸系的溶液;

17.当步骤(3)所述电解液的浓度为0.3mol/l,具体为体积比1:0~4的草酸与乙醇混合溶液时,阳极氧化温度维持在0~6℃,阳极氧化电压范围50~250v,阳极氧化时间3~8h,制备得到的阳极氧化铝膜孔间距在100~500nm之间;混合溶液中草酸的浓度越低,可承受阳极氧化电压越高。

18.优选地,步骤(3)所述抛物线方程为y=ax2 bx,以时间为横轴x,电压为纵轴y,总升压时间为x

升

,目标电压为y

目

,且方程的导数为y'=2ax b,代表升压速率,并且满足于2ax

升

b=0,即当电压达到y

目

时,此刻的升压速率为0。所以确定x

升

和y

目

即可确定抛物线的曲线方程。同时为了避免局部过热发生烧蚀现象,目标电压越大,升压所需时间越长,而且反应面积越大,升压时间也越长。

19.优选地,步骤(4)所述铬酸与磷酸混合液中铬酸和磷酸的浓度分别为1.5wt%与6wt%,在铬酸与磷酸混合液中刻蚀的温度为60℃,刻蚀的时间为60~90min;

20.优选地,将步骤(4)所得带有大孔间距凹坑的铝基体重复步骤(3)进行第二次阳极氧化,然后刻蚀,去除铝基体,得到高度有序的阳极氧化铝膜。直接采用目标电压,进行短时间阳极氧化,避免电解液过热发生烧蚀现象。

21.优选地,将步骤(4)所得大孔间距阳极氧化铝膜浸泡在扩孔液中进行扩孔处理,根据扩孔时间的不同得到不同孔径大小的阳极氧化铝膜;所述扩孔液为5wt%磷酸溶液,扩孔处理的温度为45℃,时间为5~30min。

22.一种由上述的制备方法制备得到的大孔间距阳极氧化铝膜。

23.上述的大孔间距阳极氧化铝膜在自清洁、抗菌、光催化、传感器等领域中都有应用。

24.本发明相对于现有技术具有如下的优点及有益效果:

25.(1)本发明通过基于抛物线方程的升压方法,可以实现铝片在高电压条件下安全稳定的进行阳极氧化,有效避免了烧蚀现象的发生;而且相比于线性升压的方法,大大缩短了升压时间,相比采用恒流升压再转恒压的方法,具备升压时间明确,反应过程更加稳定,步骤更加简单的优势。

26.(2)本发明不受限于酸系的种类,以及铝箔的反应面积,可以针对现实情况,仅需调整目标电压和升压时间,即可以对升压曲线进行调整,具有很强的灵活性和适应性。

27.(3)本发明对电源设备的功率要求较低,对冷却设备的性能要求不高,有利于节约能源,且工艺简单,具有操作方便、可靠性佳、重复性好等优点,有希望实现大孔间距阳极氧化铝膜的工业化生产。

附图说明

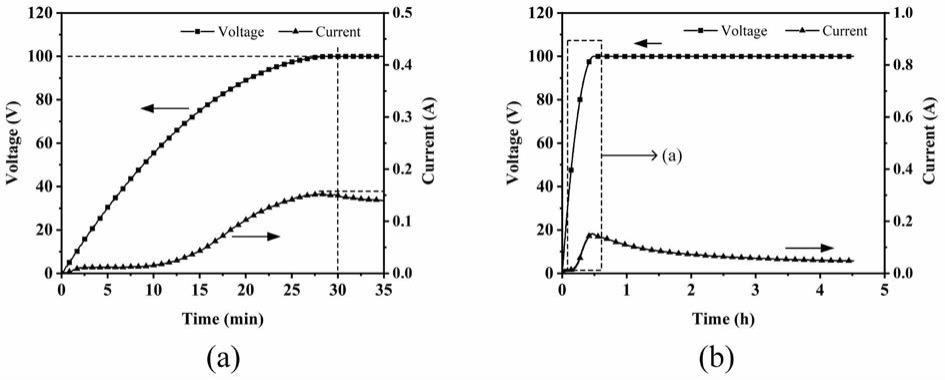

28.图1是本发明实施例1中一次阳极氧化过程中的电压电流曲线关系图,其中(a)是基于抛物线方程进行升压阶段的电压和电流曲线关系图,(b)是全阶段的电压和电流曲线关系图。

29.图2是本发明实施例1所制备的带有大孔间距凹坑的铝基底的形貌扫描电子显微镜照片。

30.图3是本发明实施例1所制备的大孔间距的阳极氧化铝膜形貌扫描电子显微镜照片。

31.图4是本发明实施例3所制备的带有大孔间距凹坑的铝基底的形貌扫描电子显微镜照片。

32.图5是本发明实施例3所制备的大孔间距的阳极氧化铝膜形貌扫描电子显微镜照片。

具体实施方式

33.下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

34.实施例1

35.步骤i、将5cm

×

2cm铝箔先后置于去离子水、丙酮和无水乙醇中各超声清洗15min,去除表面粘附的油污;然后将清洁后的铝箔浸泡在1mol/l的氢氧化钠溶液中刻蚀5min。

36.步骤ii、将经过步骤i处理后干净的铝箔作为阳极,石墨片作为阴极,置于抛光液(高氯酸和乙醇体积比为1:5的混合溶液)中,在0℃、恒压20v条件下,抛光5min,最后用去离子水冲洗干净,得到表面呈光滑镜面的铝箔。

37.步骤iii、将经过步骤ii得到的镜面铝箔作为阳极,石墨片为阴极,将0.3mol/l的草酸与乙醇的混合溶液(草酸与乙醇体积比为1:1)作为电解液,溶液温度维持在0℃,然后进行阳极氧化,首先基于抛物线方程y=-400x2 400x进行升压,即所设定的升压时间x

升

=0.5h,目标电压y

目

=100v,升压至目标电压后继续阳极氧化4h,得到带有铝基底的大孔间距阳极氧化铝膜。图1为实施例1中一次阳极氧化过程的电压曲线和电流曲线图,其中(a)为升压阶段的电压电流曲线,可以看出电流在升压阶段增长平缓,最大不超过0.2a,(b)为全阶段的电压电流曲线图,可以看出在升至目标电压后,电流逐渐转变为平稳阶段,表明阳极氧化铝膜生长均匀。

38.步骤iv、将经过步骤iii得到的带有铝基底的大孔间距阳极氧化铝膜浸泡在置于1.5wt%铬酸与6wt%磷酸的混合液中刻蚀,刻蚀温度为60℃,时间为60min,去除阳极氧化铝膜,得到带有大孔间距凹坑的铝基体。图2为实施例1中所制备的带有纳米凹坑的铝基体的扫描电子显微镜照片,由图中可以看出孔间距约为200nm。

39.步骤v、将步骤iv得到带有大孔间距凹坑的铝基体进行第二次阳极氧化,电解液与一次阳极氧化的电解液相同,温度维持0℃,直接采用目标电压100v,阳极氧化时间6min。

40.步骤vi、将步骤v得到的阳极氧化铝膜浸泡在5wt%磷酸溶液中进行扩孔处理,温度为45℃,时间为10min。图3为实施例1中所制备的大孔间距的阳极氧化铝膜形貌扫描电子显微镜照片,由图中可以看出孔间距约为200nm,孔径约为100nm。

41.实施例2

42.步骤i、将5cm

×

5cm铝箔先后置于去离子水、丙酮和无水乙醇中各超声清洗15min,去除表面粘附的油污;然后将清洁后的铝箔浸泡在1mol/l的氢氧化钠溶液中刻蚀5min。

43.步骤ii、将经过步骤i处理后的干净铝箔作为阳极,石墨片作为阴极,置于抛光液(高氯酸和乙醇体积比为1:5的混合溶液)中,在0℃、恒压20v条件下,抛光5min,最后用去离子水冲洗干净,得到表面呈光滑镜面的铝箔。

44.步骤iii、将经过步骤ii得到的镜面铝箔作为阳极,石墨片为阴极,将0.3mol/l的草酸溶液与乙醇的混合溶液(草酸与乙醇体积比为1:1)作为电解液,溶液温度维持在0℃,然后进行阳极氧化,首先基于抛物线方程y=-100x2 200x进行升压,即所设定的升压时间x

升

=1h,目标电压y

目

=100v,升压至目标电压后继续阳极氧化4h,得到带有铝基底的大孔间距阳极氧化铝膜。

45.步骤iv、将经过步骤iii得到的带有铝基底的大孔间距阳极氧化铝膜浸泡在置于饱和的氯化铜溶液中刻蚀,去除铝基底,得到孔间距约为200nm的阳极氧化铝膜。

46.实施例3

47.步骤i、将5cm

×

5cm铝箔先后置于去离子水、丙酮和无水乙醇中各超声清洗15min,去除表面粘附的油污;然后将清洁后的铝箔浸泡在1mol/l的氢氧化钠溶液中刻蚀5min。

48.步骤ii、将经过步骤i处理后的干净铝箔作为阳极,石墨片作为阴极,置于抛光液(高氯酸和乙醇体积比为1:5的混合溶液)中,在0℃、恒压20v条件下,抛光5min,最后用去离子水冲洗干净,得到表面呈光滑镜面的铝箔。

49.步骤iii、将经过步骤ii得到的镜面铝箔作为阳极,石墨片为阴极,将0.3mol/l的草酸溶液与乙醇的混合溶液(草酸与乙醇体积比为1:2)作为电解液,溶液温度维持在0℃,然后进行阳极氧化,首先基于抛物线方程y=-104x2 250x进行升压,即所设定的升压时间

x

升

=1.2h,目标电压y

目

=150v,升压至目标电压后继续阳极氧化5h,得到带有铝基底的大孔间距阳极氧化铝膜。

50.步骤iv、将经过步骤iii得到的带有铝基底的大孔间距阳极氧化铝膜浸泡在置于1.5wt%铬酸与6wt%磷酸的混合液中刻蚀,刻蚀温度为60℃,时间为60min,去除阳极氧化铝膜,得到带有大孔间距凹坑的铝基体。图4为实施例3中所制备的带有纳米凹坑的铝基体的扫描电子显微镜照片,由图中可以看出孔间距约为300nm。

51.步骤v、将步骤iv得到带有大孔间距凹坑的铝基体进行第二次阳极氧化,电解液与一次阳极氧化的电解液相同,温度维持0℃,直接采用目标电压150v,阳极氧化时间3min。

52.步骤vi、将步骤v得到的阳极氧化铝膜浸泡在5wt%磷酸溶液中进行扩孔处理,温度为45℃,时间为15min。图5为实施例3中所制备的大孔间距的阳极氧化铝膜形貌扫描电子显微镜照片,由图中可以看出孔间距约为300nm,孔径约为150nm。

53.实施例4

54.步骤i、将5cm

×

5cm铝箔先后置于去离子水、丙酮和无水乙醇中各超声清洗15min,去除表面粘附的油污;然后将清洁后的铝箔浸泡在1mol/l的氢氧化钠溶液中刻蚀5min。

55.步骤ii、将经过步骤i处理的铝箔作为阳极,石墨片作为阴极,置于抛光液(高氯酸和乙醇体积比为1:5的混合溶液)中,在0℃、恒压20v条件下,抛光5min,最后用去离子水冲洗干净,得到表面呈光滑镜面的铝箔。

56.步骤iii、将经过步骤ii得到的镜面铝箔作为阳极,石墨片为阴极,将0.3mol/l的草酸溶液与乙醇的混合溶液(草酸与乙醇体积比为1:3)作为电解液,溶液温度维持在0℃,然后进行阳极氧化,首先基于抛物线方程y=-89x2 267x进行升压,即所设定的升压时间x

升

=1.5h,目标电压y

目

=200v,升压至目标电压后继续阳极氧化6h,得到带有铝基底的大孔间距阳极氧化铝膜。

57.步骤iv、将经过步骤iii得到的带有铝基底的大孔间距阳极氧化铝膜浸泡在置于饱和的氯化铜溶液中刻蚀,去除铝基底,得到孔间距约为400nm的阳极氧化铝膜。

58.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。