1.本技术涉及烟草制造技术领域,更具体地,涉及一种烟丝的干燥方法及装置。

背景技术:

2.目前,在卷烟制丝生产过程中通常采用烘丝机对烟丝进行干燥,降低水分,增强烟丝的弹性和填充能力,使其适合卷制工艺要求,经过烘丝后,烟丝杂气减少,改善了烟丝的品质。在烘丝机实际生产时,每批次刚开始的起始阶段和每批次最后收尾阶段(简称为烘丝机生产的两端),总是出现水分值低于10%的烟丝,这部分烟丝称之为干头干尾,干头干尾烟丝多者100kg以上,少者30kg左右,这部分低水分值的烟丝在输送过程中,经过挤压、碰撞最终以烟末的形式被剔除出去,浪费巨大,现有的烟丝烘干方法无法完全解决干头干尾问题。

技术实现要素:

3.本技术提供一种烟丝的干燥方法及装置,通过在料头阶段和料尾阶段直接向干燥筒输入蒸汽,提高料头和料尾的含水率,彻底解决了干头和干尾问题,减少了资源浪费。

4.本技术提供了一种烟丝的干燥方法,包括:

5.依据蒸汽管道的管道通径调节蒸汽管道的最大流速;

6.响应于干燥筒上游的有料信号而在第一预设时间内通过蒸汽管道向干燥筒直接输入蒸汽;

7.响应于干燥筒上游的无料信号而在第二预设时间内通过蒸汽管道向干燥筒直接输入蒸汽。

8.优选地,依据每小时从烟丝中蒸发出的水蒸汽的实际值和烘丝机所在的生产线上的减压阀后的压力值计算管道通径。

9.优选地,在第一预设时间内向干燥筒输入蒸汽,具体包括:

10.响应于干燥筒上游的有料信号,在第一预设时间间隔内以第一流速向干燥筒输入蒸汽;其中,第一预设时间间隔结束时烟丝到达干燥筒的头部,第一流速为最大流速;

11.分多次降低输入干燥筒的蒸汽流速,作为第二流速,直至蒸汽流速降低至零;其中,每个第二流速状态保持第二预设时间间隔。

12.优选地,在第二预设时间内向干燥筒输入蒸汽,具体包括:

13.响应于干燥筒上游的无料信号,在第一预设延时时间后,以第三流速向干燥筒输入蒸汽,第三流速小于最大流速,第三流速的持续时间为第三预设时间间隔;

14.分多次提高输入干燥筒的蒸汽流速,作为第四流速,直至蒸汽流速提高到最大流速;其中,每个第四流速状态保持第四预设时间间隔;

15.在最大流速状态保持第二预设延时时间后停止蒸汽供应。

16.优选地,通过控制蒸汽气动薄膜阀的开度改变输入干燥筒的蒸汽流速。

17.优选地,通过减压阀调节蒸汽管道的最大流速。

18.优选地,通过手动控制旋钮开关或plc控制器控制蒸汽气动薄膜阀的开启和关闭。

19.本技术还提供一种烟丝的干燥装置,包括:最大流速调节模块、第一蒸汽输入模块和第二蒸汽输入模块;

20.最大流速调节模块用于依据蒸汽管道的管道通径调节蒸汽管道的最大流速;

21.第一蒸汽输入模块用于响应于干燥筒上游的有料信号而在第一预设时间内通过蒸汽管道向干燥筒直接输入蒸汽;

22.第二蒸汽输入模块用于响应于干燥筒上游的无料信号而在第二预设时间内通过蒸汽管道向干燥筒直接输入蒸汽

23.优选地,第一蒸汽输入模块包括第一流速控制模块和第二流速控制模块:

24.第一流速控制模块用于响应于干燥筒上游的有料信号,在第一预设时间间隔内以第一流速向干燥筒输入蒸汽;其中,第一预设时间间隔结束时烟丝到达干燥筒的头部,第一流速为最大流速;

25.第二流速控制模块用于分多次降低输入干燥筒的蒸汽流速,作为第二流速,直至蒸汽流速降低至零;其中,每个第二流速状态保持第二预设时间间隔。

26.优选地,第二蒸汽输入模块包括第三流速控制模块、第四流速控制模块以及延时模块:

27.第三流速控制模块用于响应于干燥筒上游的无料信号,在第一预设延时时间后,以第三流速向干燥筒输入蒸汽,第三流速小于最大流速,第三流速的持续时间为第三预设时间间隔

28.第四流速控制模块用于分多次提高输入干燥筒的蒸汽流速,作为第四流速,直至蒸汽流速提高到最大流速;其中,每个第四流速状态保持第四预设时间间隔;

29.延时模块用于在最大流速状态保持第二预设延时时间后停止蒸汽供应。

30.通过以下参照附图对本技术的示例性实施例的详细描述,本技术的其它特征及其优点将会变得清楚。

附图说明

31.被结合在说明书中并构成说明书的一部分的附图示出了本技术的实施例,并且连同其说明一起用于解释本技术的原理。

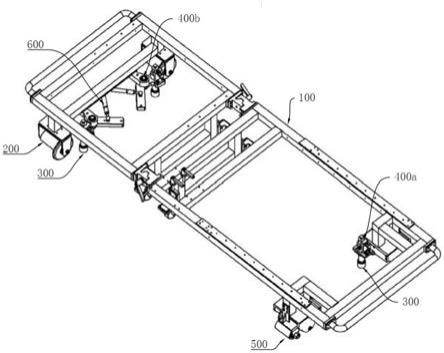

32.图1为本技术提供的烟丝的干燥系统的结构示意图;

33.图2为本技术提供的烟丝的干燥方法的流程图;

34.图3为本技术提供的烟丝的干燥装置的结构图。

具体实施方式

35.现在将参照附图来详细描述本技术的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。

36.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制。

37.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适

当情况下,技术、方法和设备应当被视为说明书的一部分。

38.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

39.本技术提供一种烟丝的干燥方法及装置,通过在料头阶段和料尾阶段输入蒸汽,提高料头和料尾的含水率,彻底解决了干头和干尾问题,减少了资源浪费。

40.如图1所示,本技术提供的烟丝的干燥系统包括烘丝机上自带的汽包6、蒸汽回收装置4、疏水阀5、主蒸汽截止阀7以及减压阀8。汽包6的进气口与主蒸汽截止阀7的出气口连接,汽包6的第一出口与减压阀8的进气口连接,汽包6的第二出口依次连接疏水阀5和蒸汽回收装置4。干燥系统还包括干燥管路,干燥管路包括与减压阀8连接的截止阀10,截止阀10的出气口连接蒸汽气动薄膜阀11的进气口,蒸汽气动薄膜阀11的出气口与烘丝机的干燥筒1连通。减压阀8与截止阀10之间设有压力表9。截止阀10的出气口与蒸汽回收装置4的进水口之间以及蒸汽气动薄膜阀11与蒸汽回收装置4的进水口之间分别设有角阀3和角阀2。

41.截止阀10关闭时,将干燥管路和主蒸汽管路相互隔离,干燥管路无法工作。角阀2、角阀3用于排除管道中的冷凝水。汽包6内的蒸汽经过减压阀8的减压后通过截止阀10、蒸汽气动薄膜阀11进入干燥筒1。蒸汽气动薄膜阀11为具有线性特性的气动薄膜阀,其相对行程和相对流量成直线关系。蒸汽气动薄膜阀11带有定位器,用于对蒸汽的开度进行控制,以控制蒸汽的流速。

42.具体地,减压阀8减压后的压力与预设的蒸汽管道(即减压阀8与干燥筒1之间的蒸汽管道)的最大流速对应,压力表9检测和显示减压阀8减压后的压力,方便减压阀的压力调整。其中,蒸汽管道的最大流速是蒸汽气动薄膜阀11在100%开度时的蒸汽流速。蒸汽管道的最大流速是依据蒸汽管道的管道通径确定的。管道通径是依据生产线正常生产时的历史生产数据计算获得的,具体为依据从烟丝中蒸发出的水蒸汽的实际值和烘丝机所在的生产线上的减压阀8后的压力值计算获得的。

43.干燥系统还包括plc控制器和设置在干燥筒上游的皮带秤,皮带秤用于检测输送皮带上烟丝的重量。输送皮带上的烟丝被送入干燥筒进行烘干,当输送皮带上存在烟丝时,皮带秤生成有料信号,并发送给plc控制器。当输送皮带上不存在烟丝时,皮带秤生成无料信号,并发送给plc控制器。

44.plc控制器与蒸汽气动薄膜阀11的定位器信号连接,plc控制器向定位器发送开度信号,定位器接收到开度信号后将蒸汽气动薄膜阀11的开度调整到所需大小。

45.优选地,在烘丝机的控制箱上设置一个三位的旋钮开关,旋钮开关与蒸汽气动薄膜阀11的执行器连接,用于控制蒸汽气动薄膜阀11的开启和关闭。用于手动控制烘丝机生产的两端(料头和料尾)。旋钮开关的第一位置与料头对应,用于控制料头阶段通过干燥管路给干燥筒输入蒸汽。旋钮开关的第二位置为关闭状态,例如在料头和料尾之前的时间段,或烘丝机不工作的时间段,旋钮开关拨至第二位置。旋钮开关的第三位置与料尾对应,用于控制料尾阶段通过干燥管路给干燥筒输入蒸汽。

46.如图2所示,本技术提供了一种烟丝的干燥方法,具体包括:

47.s210:依据蒸汽管道的管道通径调节蒸汽管道的最大流速。

48.s220:响应于干燥筒上游的有料信号而在第一预设时间内通过蒸汽管道向干燥筒直接输入蒸汽。

49.具体地,在第一预设时间内向干燥筒输入蒸汽,具体包括:

50.s2201:响应于干燥筒上游的有料信号,在第一预设时间间隔内以第一流速向干燥筒输入蒸汽;其中,第一预设时间间隔结束时烟丝到达干燥筒的头部,第一流速为最大流速。

51.当烘丝机的控制系统接收到“系统启动信号”时,既可以用手动方式将旋钮开关拨动到第一位置,也可以在系统启动后烟丝经过输送皮带运输至皮带秤,使得皮带秤向plc控制器发出有料信号后通过plc控制器而自动激活“蒸汽气动薄膜阀的启动准备”,为打开蒸汽气动薄膜阀而准备条件,此时蒸汽气动薄膜阀的定位器的开度为100%,蒸汽气动薄膜阀被全部打开,水蒸汽以最大流速输入干燥筒内,该状态持续第一预设时间间隔后,含水率为19%的烟丝已经进入干燥筒内。

52.s2202:分多次降低输入干燥筒的蒸汽流速,作为第二流速,直至蒸汽流速降低至零;其中,每个第二流速状态保持第二预设时间间隔。

53.作为一个实例,第二预设时间间隔为一分钟,分四次将蒸汽流速降低至零,例如蒸汽气动薄膜阀的开度值从100%分别降低为80%、50%、10%、0%,当开度值为0%时,蒸汽气动薄膜阀关闭。

54.s230:响应于干燥筒上游的无料信号而在第二预设时间内通过蒸汽管道向干燥筒直接输入蒸汽。

55.具体地,在第二预设时间内向干燥筒输入蒸汽,具体包括:

56.s2301:响应于干燥筒上游的无料信号,在第一预设延时时间后,以第三流速向干燥筒输入蒸汽,第三流速小于最大流速,第三流速的持续时间为第三预设时间间隔。

57.当这一批次的烟丝进行到尾部,皮带秤处无烟丝经过,皮带秤向plc控制器发送无料信号,经过第一预设延时时间(例如1分钟)的延时后,通过手动将旋钮开关拨至第三位置或通过plc控制器自动激活“气动薄膜阀的启动准备”,为打开蒸汽气动薄膜阀而准备条件,此时蒸汽气动薄膜阀的定位器的开度与第三流速对应(例如30%)。

58.s2302:分多次提高输入干燥筒的蒸汽流速,作为第四流速,直至蒸汽流速提高到最大流速;其中,每个第四流速状态保持第四预设时间间隔。

59.作为一个实例,第四预设时间间隔为一分钟,分两次将蒸汽流速提高至最大流速,例如蒸汽气动薄膜阀的开度值从30%分别提高到50%、100%。

60.s2303:在最大流速状态保持第二预设延时时间(例如5分钟)后关闭蒸汽气动薄膜阀,停止蒸汽供应。

61.本技术通过依据管道通经确定的最大流速与蒸汽气动薄膜阀的开度控制使得蒸汽的湿度很好地弥补了料头和料尾阶段烟丝的湿度差,使得干头干尾问题得到彻底解决。

62.基于上述干燥方法,本技术还提供了一种烟丝的干燥装置。如图3所示,烟丝的干燥装置包括最大流速调节模块330、第一蒸汽输入模块310和第二蒸汽输入模块320。

63.最大流速调节模块330用于依据蒸汽管道的管道通径调节蒸汽管道的最大流速。

64.第一蒸汽输入模块310用于响应于干燥筒上游的有料信号而在第一预设时间内通过蒸汽管道向干燥筒直接输入蒸汽。

65.第二蒸汽输入模块320用于响应于干燥筒上游的无料信号而在第二预设时间内通过蒸汽管道向干燥筒直接输入蒸汽。

66.具体地,第一蒸汽输入模块310包括第一流速控制模块3101和第二流速控制模块3102。

67.第一流速控制模块3101用于响应于干燥筒上游的有料信号,在第一预设时间间隔内以第一流速向干燥筒输入蒸汽;其中,第一预设时间间隔结束时烟丝到达干燥筒的头部,第一流速为最大流速。

68.第二流速控制模块3102用于分多次降低输入干燥筒的蒸汽流速,作为第二流速,直至蒸汽流速降低至零;其中,每个第二流速状态保持第二预设时间间隔。

69.具体地,第二蒸汽输入模块320包括第三流速控制模块3201、第四流速控制模块3202以及延时模块3203。

70.第三流速控制模块3201用于响应于干燥筒上游的无料信号,在第三预设时间间隔内以第三流速向干燥筒输入蒸汽,第三流速小于最大流速。

71.第四流速控制模块3202用于分多次提高输入干燥筒的蒸汽流速,作为第四流速,直至蒸汽流速提高到最大流速;其中,每个第四流速状态保持第四预设时间间隔。

72.延时模块3203用于在最大流速状态保持预设延时时间后停止蒸汽供应。

73.本技术通过调整干燥管路的蒸汽喷射量,改变干燥筒内部的环境湿度,最终消除了烘丝机的干头干尾,减少了资源浪费。

74.虽然已经通过例子对本技术的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本技术的范围。本领域的技术人员应该理解,可在不脱离本技术的范围和精神的情况下,对以上实施例进行修改。本技术的范围由所附权利要求来限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。