1.本发明涉及汽车零配件加工设备领域,尤其是涉及一种用于汽车钥匙识别感应线圈的检测设备。

背景技术:

2.目前汽车钥匙识别感应线圈芯片具有特殊诊断功能,在读取钥匙保密信息时,能够得到该防盗系统的历史信息。

3.当汽车钥匙在点火开关被打开时,在汽车上的发动机控制单元(ecu)就会发出一组加密电子编码信号给汽车钥匙里的芯片,只有当汽车ecu单元能读取反馈接受到正确的防盗编码信号才允许车辆启动。例如图1所示,线圈包括一般安装在点火开关外部的环形壳体、设置环形壳体内部的线圈以及设置在环形壳体一侧且设有线圈接脚的防护壳体。

4.针对上述中的相关技术,发明人认为存在有目前需要检测感应线圈的质量时,通槽采用人工进行逐个检测,而后逐个进行标记筛选的方式,该检测方式检测效率低下。

技术实现要素:

5.为了提高感应线圈的检测效率,本技术提供一种用于汽车钥匙识别感应线圈的检测设备。

6.本技术提供的一种用于汽车钥匙识别感应线圈的检测设备采用如下的技术方案:一种用于汽车钥匙识别感应线圈的检测设备,包括:机架,包括承载台、位于所述承载台下方的存物腔室;移载运动组,包括供感应线圈放置的置物板件、设置在所述承载台上且控制所述置物板件往复滑移的输送构件;产品扫码组,当置物板件位于下方时,扫录位于所述置物板件上的感应线圈的产品编码信息,并进行记录;产品测试组,包括将感应线圈压制在所述置物板件上的压紧构件、具有判断感应线圈产品质量的测试插头、控制测试插头与线圈插脚电连接的升降构件;产品打标组,对所述置物板件上产品质量合格的感应线圈进行打标;产品收集组,包括收集质量合格的成品收集构件、收集质量不合格的废料收集构件;其中,还包括产品夹料组,所述产品夹料组包括将所述置物板件上的感应线圈分别夹取到成品收集构件或废料收集构件的夹持构件、控制所述夹持构件移动的驱动移载构件;所述置物板件包括连接在所述输送构件上的安装板和位于所述安装板前侧且设置有置物槽孔的放置板。

7.通过采用上述技术方案,感应线圈放置置物板件上,通过输送构件在不同工位上进行移动,感应线圈先经过产品扫码组将感应线圈自带的一些信息进行记录,而后移动到产品测试组上,通过压紧构件对置物板件进行压制定位,通过升降构件将测试插头与感应

线圈通电,判断感应线圈是否合格,检测完成后,产品打标组将质量合格的感应线圈进行打标,不合格的感应线圈不进行打标,打标完成后,通过产品夹料组中的夹持构件将符合和不符合要求的成品分别移送到成品收集构件和废料废料收集构件中,完成单个产品的检测、打标和信息录入的目的,通过该检测设备实现了自动化批量检测的目的,提高了感应线圈的检测效率。

8.可选的,所述输送构件包括多根分布于所述承载台上的安装立柱、安装于所述安装立柱上的第一丝杠直线模组,所述安装板固定于所述第一丝杠直线模组上的滑台上。

9.通过采用上述技术方案,通过第一丝杠直线模组实现将安装板在不同工位上往复移动,实现将对安装板上的感应线圈逐个进行加工检测,且实现安装板重复往复移动。

10.可选的,所述压紧构件包括导向杆、滑移设置于所述导向杆上的滑移板、控制所述滑移板升降的升降气缸、位于所述滑移板一侧且可将感应线圈压紧于所述置物槽孔内的压紧板;所述升降构件包括设置在所述承载台上的顶紧气缸、设置于所述顶紧气缸的活塞杆上的连接板,所述测试插头安装于所述连接板上;所述放置板位于所述压紧板下方时,所述压紧板通过所述升降气缸实现将感应线圈定位于所述置物槽孔上,所述顶紧气缸驱动测试插头插入到防护壳体内。

11.通过采用上述技术方案,升降气缸控制导向杆上的滑移板进行升降,从而使得滑移板上的压紧板能够将下方的放置板上的感应线圈压紧在置物槽孔内,避免顶紧气缸在驱动测试插头插入到防护壳体内时,从置物槽孔内被顶出,确保了产品测试组在检测时的稳定性。

12.可选的,所述连接板上设置有缓冲板、下端螺纹连接在所述连接板上且上端供所述缓冲板套设滑移的多根连接杆、所述连接杆上套设有位于所述缓冲板与所述连接板上且呈压缩状态的弹性件,所述连接杆的顶端设置有限制所述缓冲板套设位置的定位头,所述测试插头设置于所述缓冲板上端面。

13.通过采用上述技术方案,连接板上的设置的缓冲板能够将测试插头与感应线圈的硬接触改成呈软接触,避免测试插头直接对感应线圈瞬间的冲击后造成破坏。

14.可选的,所述驱动移载构件包括与所述第一丝杠直线模组平行设置的第二丝杠直线模组、连接在所述第二丝杠直线模组上的滑台上的第三丝杠直线模组;所述夹持构件包括倒置安装于所述第三丝杠直线模组上的滑台上的驱动气缸、连接在所述驱动气缸的活塞杆上的双向气缸、两组分设在所述双向气缸的活塞杆上的夹持块,两组相对设置的所述夹持块下端形成用于夹持感应线圈的夹持区域。

15.通过采用上述技术方案,两块相对设置的夹持块通过双向气缸进行控制相互靠近或相互远离,进而实现将夹持区域内的感应线圈进行夹持或松开。夹持块在置物板件和产品手机组之间的往复移动通过第二丝杠直线模组、第三丝杠直线模组和驱动气缸第三者共同实现,通过三者的配合移动,夹持块实现在空间上的自由移动。

16.可选的,所述废料收集构件包括位于存物腔室上的收集箱、从所述收集箱上端延伸至所述承载台上方的收集导向管。

17.通过采用上述技术方案,夹持块可以将不合格的感应线圈投放到收集导向管中,再从收集导向管的管道内自动掉落到收集箱内进行收集。

18.可选的,所述成品收集构件包括设置于所述承载台上的皮带轮组、位于所述皮带轮组侧边且与所述皮带轮组联动的接料组件;所述接料组件包括与所述皮带轮组平行设置的直线滑轨、固定在所述直线滑轨上的滑台上的放料板,所述放料板一侧与皮带轮组上的皮带固定连接。

19.通过采用上述技术方案,夹料组件将感应线圈放置到放料板后,通过皮带轮组的运行,可以将放料板移出到机架外侧,以便操作人员对质量合格的感应线圈直接拿取收集。

20.可选的,所述成品收集构件在所述皮带轮组两侧分别设置有接料组件,两组接料组件分别连接在所述皮带轮组两侧且交错设置,所述放料板上分布有多个置料孔。

21.通过采用上述技术方案,将接料组件设置成两组,使得其中一组的放料板上的置料孔填满感应线圈后移出机架时,另一组可以自动移入到机架内,进而使得夹持组件可以持续对产品进行夹持以及整个检测设备可以持续不断的进行工作。

22.可选的,所述产品打标组包括升降柱和打标机,所述升降柱下端固定于所述操作台上且设置有丝杠模组,所述打标机固定于所述丝杠模组的滑台上。

23.通过采用上述技术方案,打标机能够通过升降柱实现相对于置物板件的位置进行调整,进而满足不同型号的感应线圈的生产加工。

24.综上所述,本技术包括以下至少一种有益技术效果:1.通过各个工作组的连续配合使用,实现感应线圈的自动化检测,提高了感应线圈的检测效率;2.通过检测扫码以及分拣,自动实现对产品的质量进行分类收集。

附图说明

25.图1是现有技术中感应线圈的结构示意图。

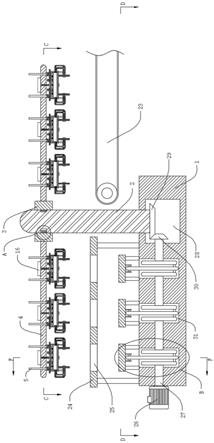

26.图2是检测设备的结构示意图一。

27.图3是移载运动组的结构示意图。

28.图4是产品扫码组的结构示意图。

29.图5是图2所示的a部放大示意图。

30.图6是产品测试组的结构示意图一,用于体现压紧构件。

31.图7是产品测试组的结构示意图二,用于体现升降构件。

32.图8是产品打标组的结构示意图。

33.图9是检测设备的结构示意图二,用于体现废料收集构件。

34.图10是成品收集构件的结构示意图。

35.图11是检测设备的结构示意图三。

36.图12是产品夹料组的结构示意图。

37.图13是图12中b部放大示意图。

38.附图标记说明:1、机架;101、承载台;102、存物腔室;103、滑轨架;2、移载运动组;201、置物板件;2011、安装板;2012、放置板;2013、置物槽孔;202、输送构件;2021、安装立柱;2022、第一丝杠直线模组;3、产品扫码组;301、立柱;302、转动板;303、扫码器;

4、产品测试组;401、压紧构件;4011、导向杆;40111、c型套管;4012、滑移板;40121、t型管;4013、升降气缸;4014、压紧板;40141、橡胶板;402、测试插头;403、升降构件;4031、顶紧气缸;4032、连接板;404、缓冲板;405、连接杆;406、弹性件;407、定位头;5、产品打标组;501、升降柱;502、打标机;6、产品收集组;601、成品收集构件;6011、皮带轮组;60111、防护水平板;6012、接料组件;6013、直线滑轨;6014、放料板;60141、l型折板;6015、固定板件;60151、置料孔;602、废料收集构件;6021、收集箱;60211、玻璃板体;6022、收集导向管;7、产品夹料组;701、夹持构件;7011、驱动气缸;7012、双向气缸;7013、夹持块;702、驱动移载构件;7021、第二丝杠直线模组;7022、第三丝杠直线模组。

具体实施方式

39.以下结合附图2-13对本技术作进一步详细说明。

40.本技术实施例公开一种用于汽车钥匙识别感应线圈的检测设备。参照图2,用于汽车钥匙识别感应线圈的检测设备包括一台机架1,机架1中部设置有作为承载台101的板体,承载台101下方的空间为存物腔室102,上方为工件的检测区域,在承载台101依次设置有产品扫码组3、产品测试组4、产品打标组5和产品收集组6,承载台101上还设置有依次通过上述工作组的移载运动组2,用于将感应线圈分别移送到各个工作组上,另一方面承载台101上还设置有用于将移载运动组2上的感应线圈夹取到产品收集组6的产品夹料组7。

41.参照图3,移载运动组2包括置物板件201和输送构件202,其中输送构件202包括多根竖立固定在承载台101上的安装立柱2021、通过螺栓固定在安装立柱2021上端的第一丝杠直线模组2022。另一方面置物板件201包括一块呈t型状的安装板2011和位于安装板2011上的放置板2012,安装板2011的一端板件固定在第一丝杠直线模组2022的滑台上,另一端的板件供放置板2012放置,两者通过螺栓进行固定,在安装板2011和放置板2012上均开设有两个供感应线圈放置的置物槽孔2013,置物槽孔2013大致与感应线圈过盈配合,为了让后续产品测试组4更好的检测感应线圈,安装板2011上的置物槽孔2013略大于放置板2012上的置物槽孔2013,同时置物槽孔2013上还设置供感应线圈的防护壳体放置的空间。

42.参照图4和图5,产品扫码组3包括两组扫码器303,扫码器303可以采用基恩士扫码器303,能够直接扫录感应线圈上的产品编码信息,并对每个产品进行记录。两组扫码器303通过两根带有转动板302的立柱301进行固定,转动板302一端与立柱301通过螺栓进行锁定且实现在立柱301上的升降和转动,转动板302的另一端供扫码器303固定安装。两根立柱301分设在第一丝杠直线模组2022的两侧,且扫码器303的位置恰好设置在放置板2012上两个置物槽孔2013的正上方,使得当感应线圈途径到该扫码器303下方时,扫码器303能够直接扫录。

43.参照图5,产品测试组4设置在产品扫码组3后侧,包括用于将感应线圈上端定位的压紧构件401、用于判断感应线圈产品质量的测试插头402、控制测试插头402与线圈插脚电连接的升降构件403,其中测试插头402与感应线圈通电后如何检测以及判断质量是否合格为现有技术,因而不再加以阐述其工作原理。压紧构件401设置在第一丝杠直线模组2022的内侧的承载台101上、升降构件403设置在第一丝杠直线模组2022的外侧的承载台101。

44.参照图5和图6,压紧构件401包括一台竖立在承载台101上的升降气缸4013、固定

在升降气缸4013的活塞杆上端的滑移板4012、为了避免滑移板4012转动的两根导向杆4011。其中导向杆4011设置有两根分设在升降气缸4013的两侧,滑移板4012上开设有通孔,通孔设置有t型管40121,该t型管40121套设在导向杆4011上,当升降气缸4013运行时,滑移板4012在导向杆4011上实现升级滑移,同时为了限位滑移板4012的滑移距离,在导向杆4011上套设有带有锁紧螺栓的c型套管40111进行限位, c型套管40111通过锁紧螺栓在导向杆4011上调节安装位置。滑移板4012从第一丝杠直线模组2022上方延伸到升降构件403上方,同时该端连接有一块压紧板4014,压紧板4014可以与放置板2012的轮廓大致与放置板2012相同,面积大小以能够全覆盖到两个置物槽孔2013上为准。通过升降气缸4013的运行,最终控制压紧板4014能够压紧在感应线圈上端,避免感应线圈从放置板2012上被顶出。同时为了避免压紧板4014对感应线圈造成破坏,可以在压紧板4014下端面设置一块橡胶板40141,起到一个保护感应线圈的作用。

45.参照图7,升降构件403包括两台能够分别对准置物槽孔2013的顶紧气缸4031、设置在顶紧气缸4031的连接板4032、设置在连接板4032上的测试插头402。连接板4032与顶紧气缸4031的活塞杆固定后,连接板4032上固定有用于安装测试插头402的缓冲板404,其中缓冲板404设置有四根套设作为弹性件406的弹簧的连接杆405,连接杆405的下端螺纹连接在连接板4032上,顶端设置有位于缓冲板404上端的定位。通过呈压缩状态的弹簧的设置以及定位头407的限位,缓冲板404能够相对连接板4032进行相对移动,进而使得测试插头402能够相对连接板4032移动,进而将测试插头402与感应线圈的硬连接改换成软连接,同样起到保护感应线圈的作用。感应线圈需要检测时,上端通过压紧板4014压紧,下端通过顶紧气缸4031的运行使得测试插头402对其进行插接,最终感应线圈内的线圈完成通电检测。

46.参照图8,产品打标组5包括升降柱501和打标机502,其中在升降柱501内设置有一组手动转动的丝杠模组,该打标机502固定在丝杠模组上的滑台上,通过对丝杠模组的驱动,实现打标机502相对于放置板2012位置的调节。

47.参照图9,产品收集组6设置在第一丝杠直线模组2022的末端,包括收集质量合格的成品收集构件601和收集质量不合格的废料收集构件602,两者分设在第一丝杠直线模组2022两侧。其中废料收集构件602包括设置在存物腔室102内的收集箱6021、一端位于承载台101上端另一端连通在收集箱6021上的收集导向管6022。位于承载台101上方的收集导向管6022上端设置有呈倒置圆台状的收集口,收集箱6021靠近机架1外侧的一侧端面设置有玻璃板体60211,使得操作人员能够直接观察收集箱6021内废品感应线圈的数量。

48.参照图9和图10,成品收集构件601包括一台与第一丝杠直线模组2022平行设置的皮带轮组6011,连接在皮带轮组6011两侧的接料组件6012,两组接料组件6012一前一后交错设置在皮带轮组6011两侧,使得其中一组接料组件6012在移出机架1时,另一组能够靠近第一丝杠直线模组2022,两者往复运行实现成品收集构件601能够持续进行收集。其中皮带轮组6011通过驱动电机运行且在皮带轮组6011上端固定有一块防护水平板60111。

49.参照图10,接料组件6012包括两条分设在皮带轮组6011两侧且平行设置的直线滑轨6013、一端固定在直线滑轨6013上的滑台上的放料板6014,放料板6014在该端还连接有一块l型折板60141与滑台和放料板6014同时进行固定连接,使得当皮带轮组6011运行时,整个放料板6014能够与皮带轮组6011一同滑动。放料板6014上端包括有一块通过磁铁进行连接的固定板件6015,固定板件6015上分布有呈网格状分布的置料孔60151,通过固定板件

6015与放料板6014直接分离,实现一次性将感应线圈全部取出。机架1为了便于接料组件6012的运行与取料,优选在一侧呈开口状设置,使得放料板6014能够直接从机架1内部移出。

50.参照图11、图12、图13,产品夹料组7包括将位于放置板2012上的感应线圈分别夹取到成品收集构件601或废料收集构件602的夹持构件701、控制所述夹持构件701移动的驱动移载构件702。驱动移载构件702包括与第一丝杠直线模组2022平行设置的第二丝杠直线模组7021、连接在第二丝杠直线模组7021上的滑台上的第三丝杠直线模组7022;其中为了第三丝杠直线模组7022能够稳定的放置,机架1在第二丝杠直线模组7021一侧还设置有具有滑台的滑轨架103,使得第三丝杠直线模组7022能够平稳的放置在机架1上。另一方面夹持构件701包括倒置安装于第三丝杠直线模组7022上的滑台上的驱动气缸7011、连接在驱动气缸7011的活塞杆上的双向气缸7012、两组分设在双向气缸7012的活塞杆上的夹持块7013,两组相对设置的夹持块7013下端形成用于夹持感应线圈的夹持区域。

51.当感应线圈检测与打标结束后,通过第二丝杠直线模组7021和第三丝杠直线模组7022的共同滑动,使得夹持块7013能够位于放置板2012上,而后再通过驱动气缸7011的运行靠近放置板2012,最终通过双向气缸7012的共同运行将凸出在放置板2012上的感应线圈进行夹取,随后按照质量检测结果分别放入到成品收集构件601和废料收集构件602。

52.本技术实施例一种用于汽车钥匙识别感应线圈的检测设备的实施原理为:通过机械手或者人工将两个感应线圈放置到放置板2012上,随后该放置板2012依次通过产品扫码组3、产品测试组4、产品打标组5后,通过产品夹料组7将感应线圈放置到产品收集组6上,完成单次的自动化检测。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。