1.本发明涉及漆画制作技术领域,具体而言,涉及一种表面镶嵌金丝的漆画制作工艺。

背景技术:

2.漆画是以天然大漆为主要材料的绘画,除漆之外,还有金、银、铅、锡以及蛋壳、贝壳、石片、木片等材料。入漆颜料除银朱之外,还有石黄、钛白、钛青蓝、钛青绿等。漆画的技法丰富多彩。依据其技法不同,漆画又可分成刻漆、堆漆、雕漆、嵌漆、彩绘、磨漆等不同品种。漆画有绘画和工艺的双重性。它既是艺术品,又是和人民生活密切相关的实用装饰品,成为壁饰、屏风和壁画等的表现形式。中国是世界上产漆最多、用漆最多的国家,漆画具有悠久的历史。

3.但是,传统的漆画制作工艺制作出的漆画数量小,实用性较差。

技术实现要素:

4.本发明的目的在于提供一种表面镶嵌金丝的漆画制作工艺,该制作工艺简单易行,成品率高,适合大批量工业化生产制造。

5.本发明解决其技术问题是采用以下技术方案来实现的。

6.本发明提出一种表面镶嵌金丝的漆画制作工艺,主要包括以下步骤:

7.将生漆、蛭石、绿泥石混合后,制成底漆;将底漆涂至底板上,干燥后,将预制图样贴合在底板上,得到预制品一;根据预制图样,在预制品一上预制图样的对应位置开槽,在槽中填充胶剂后,将金丝嵌设入槽中,并将凸出于底板的金丝磨平后,制得预制品二;在预制品二的非金丝所在位置涂覆颜料,干燥后,得到半成品,在半成品上涂2-3次底漆,制得预制品三;将预制品三的底漆进行打磨,制得漆画。

8.本发明实施例的表面镶嵌金丝的漆画制作工艺至少具有以下有益效果:

9.本发明提出一种表面镶嵌金丝的漆画制作工艺,该制作工艺主要包括制作底漆、涂覆底漆、镶嵌金丝、涂覆颜料以及打磨等步骤,具有适合工业化生产的特点,实用性较强。其中底漆以生漆作为主料,以蛭石以及绿泥石作为辅料,混合制作而得的底漆除具有耐磨、耐溶剂、耐热以及隔水等优势之外,还具有不易脱落、不断裂以及不吸潮的特点,同时质地较硬,可有效提升制作工艺的容错率,成品率较高,适合工业化生产。

具体实施方式

10.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

11.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相

互组合。下面将参考具体实施例来详细说明本发明。

12.本发明提出一种表面镶嵌金丝的漆画制作工艺,主要包括以下步骤:

13.将生漆、蛭石、绿泥石混合后,制成底漆;将底漆涂至底板上,干燥后,将预制图样贴合在底板上,得到预制品一;根据预制图样,在预制品一上预制图样的对应位置开槽,在槽中填充胶剂后,将金丝嵌设入槽中,并将凸出于底板的金丝磨平后,制得预制品二;在预制品二的非金丝所在位置涂覆颜料,干燥后,得到半成品,在半成品上涂2-3次底漆,制得预制品三;将预制品三的底漆进行打磨,制得漆画。

14.具体地,将生漆、蛭石、绿泥石混合均匀后,制成底漆。其中,生漆又称作国漆、大漆、土漆,是从漆树上获得的一种乳白色纯天然液体涂料,与空气接触后逐步转为褐色,具有耐腐、耐磨、耐酸、耐溶剂、耐热、隔水以及绝缘性好的特点,同时外观富有光泽,因此其作为底漆的主要原料。

15.蛭石:蛭石以二氧化硅作为主要化学成分,同时含有三氧化二铝、三氧化二铁以及氧化镁等化学成分,具有较好的保温、隔热以及防火等特点,使用价值较高。而当将其与生漆混合制成底漆时,具有耐高温、防火、绿色环保、绝热、隔音以及无害等优势,从而使得底漆的保存时限较长。并且,当底漆使用后,由于生漆的黏性以及蛭石的透气性,其具有不易脱落、不断裂、不吸潮等优势,使用效果较好。

16.绿泥石:绿泥石是单斜、三斜或正交(斜方)晶系一族层状结构硅酸盐矿物的总称。绿泥石质地细润且光滑,因此,其作为底漆时,其可使得底漆的质地细腻,效果较好。另外,绿泥石质地较硬,硬度在2.5-2.8之间,因此,其可使得底漆成膜效果较好,使用价值较高。而且,质地较硬的底漆能够不与颜料想混合,避免底漆没干透时,出现混合现象,容错率更高。

17.综上,以生漆作为主料,以蛭石以及绿泥石作为辅料,混合制作而得的底漆除具有耐腐、耐磨、耐酸、耐溶剂、耐热、隔水、隔音以及绝缘等优势之外,还具有不易脱落、不断裂以及不吸潮的特点,同时质地较硬,可有效增强制作工艺的容错率,适合工业化生产。

18.在此需要注意的是,还可将绿泥石进一步处理,然后再进行混合。具体地,将绿泥石在800℃-1200℃的条件下分段煅烧,制得膨胀绿泥石,从而增强绿泥石的性能,提升使用效果。

19.本发明中,生漆、蛭石以及绿泥石在200rpm-300rpm的条件下搅拌10min-15min,使得原料混合均匀,然后在压力0.3mpa-0.5mpa的条件下进行均质,且均质时间为3min-5min,从而使得蛭石以及绿泥石能够更为均匀地分布在生漆内,从而使得底漆的质地统一,且质量上乘。

20.本发明中,生漆、蛭石以及绿泥石的质量比为(7-9):(2-3):1。生漆作为主要原料,而蛭石作为主要透气原料,其能够较为均匀地分布在生漆中,并且由于绿泥石质地较硬,因此,添加比例较大,易影响漆画的质量。由此,本发明中,添加比例能够保证有益效果的同时,还可避免蛭石以及绿泥石多量带来的质量问题,比例科学合理,适合工业化生产。

21.当底漆制作完成后,可将底漆涂至底板上,干燥后,进行制图,得到预制品一。

22.本发明中,底漆可选用辊涂、浸涂或浇涂的方式涂覆在底板上,以此使得涂覆效果较为均一,避免出现部分薄涂、部分厚涂或露涂的情况出现。

23.在涂覆完成后,可进行检查,如出现漏涂时,可去除残品,再次制作。

24.涂覆成功的成品,可放置在35℃-40℃的条件下进行干燥,以此使得底漆能够在低温的条件下干燥,同时还可缩短漆画的制作周期。当温度较高时,底漆易出现软化,使得涂覆成型的底漆受到破坏,影响制画过程。而当温度较低时,干燥时间较长。可见,在上述温度条件下,能够有效缩短制作周期,具体地,可将干燥时间缩短2-4倍,效果明显。

25.在此还需注意的是,本发明中,底板在涂底漆之前,在压力0.3mpa-0.35mpa的条件下进行打磨。由于底板可选用木质板、木料合成板、塑质板以及石质板等材质的底板,因此,其表面易出现不平整的现象,直接涂覆底漆不仅易出现不平整的现象,还易使得底漆出现裂痕,效果不佳。因此,在底板涂覆底漆前,可对制画面进行打磨,使得其表面平整光滑,达到预期的制画效果。

26.本发明中,制图的方式可选用丝印或刮印,将画品的轮廓或画品本身印刷至底板上,待印刷痕迹干燥后,制得预制品一。

27.然后,在预制品一上需要镶嵌金丝的位置开槽,并在槽中填充胶剂后,将金丝镶嵌入槽中。在此需要注意的是,槽的深度和宽度,与金丝相匹配,避免槽宽较大,画品质量不佳,槽深较深,金丝易埋在槽中,失去了嵌设金丝的价值。

28.为使得金丝与底板间的镶嵌效果较好,从而使得画品的质感较好,可在槽的底部填充胶剂,其可增强金丝与底板间的紧密性,同时还可缩小槽宽缝隙,使得画品的轮廓感更好,制作效果更好。

29.本发明中,胶剂由高岭土、聚丙烯以及环氧树脂混合制成。其中,高岭土是一种白色且细腻的粘土,具有良好的可塑性和耐火性。而且,高岭土与水以及其他原料间的结合作用较强,黏合作用较好。

30.而聚丙烯是丙烯通过加聚反应而成的聚合物,外观透明且质轻,具有耐化学性、耐热性、电绝缘性、高强度机械性能以及良好的耐磨性能等。并且,聚丙烯能够更好地将其他原料混合,以此提升胶剂的物理、化学性能,同时还可增强粘度,使用效果较好。

31.环氧树脂是指分子中含有两个以上环氧基团的一类聚合物的总称,是环氧氯丙烷和双酚a或多元醇的缩聚产物。环氧树脂具有较好的耐化学性能和粘接强度,同时具有较好地机械性能和电绝缘性能。因此,以环氧树脂作为胶剂的原料时,能够增强其耐化学性能、耐高温性能以及电绝缘性能,达到预期的胶黏效果的同时,还可更好地与槽壁紧密连接,使用效果较好。

32.综上,本发明中采用的胶剂,以聚丙烯作为主要原料,将高岭土和环氧树脂紧密粘结起来,不仅能够有效改善环氧树脂耐候性差的特点,还可进一步增强聚丙烯的物理、化学性能。同时由于高岭土的存在,该胶剂在填充槽后,位于金丝与槽壁间的胶剂容易上色,因此其不易影响画品的质量,使用价值较高。

33.本发明的一些实施例中,高岭土、聚丙烯以及环氧树脂的质量比为1:(5-6):(3-6)。在该比例下,高岭土、聚丙烯以及环氧树脂的质量比例科学合理,能够在保证粘度的条件下,具有易上色以及易打磨的特点,使用效果较好。

34.本发明的一些实施例中,当预制品一嵌设金丝后,在35℃-45℃的条件下进行固化,再进行打磨。在低温条件下固化,不仅可使金丝的固定效果更好,避免金丝在漆画件的使用过程中出现掉落或松动的情况,还可避免底漆在高温的条件下受到损伤,预期效果较好。

35.此外,还可在低温固化间,使用紫外线、红外线进行固化,同时还可复合风干等方式,达到预期效果的同时,还可缩短制作周期。

36.当完成固化后,由于金丝和胶剂可能会露出平板之外,因此,可对金丝所在位置进行打磨,使得制画面处于平整状态。

37.本发明的一些实施例中,打磨的压力为0.15mpa-0.25mpa。在此打磨压力下,能够将固化的胶剂以及金丝磨平,还可使得底漆不被磨掉,效果较好。当打磨压力较大时,极易将底漆磨掉,露出底板,不利于涂覆颜料,而当打磨压力较小时,固化后的胶剂与金丝需要的打磨时间较长,漆画的时间成本较高。

38.当完成金丝以及胶剂的打磨后,制得预制品二,可将预制品二放置于传送带上,在对应位置涂覆颜料。当涂覆完颜料后,预制品二上具有画样,达到制作效果。

39.在此需要注意的是,本发明中,画样可通过扫描、建模等方式录入,以此使得漆画的画样多样,满足消费者的需求。

40.本发明的一些实施例中,颜料的涂覆厚度为0.05mm-0.2mm。当颜料的厚度如上时,将漆画进行打磨,可避免颜料掉落露出底漆,失去漆画的意义。而当颜料的厚度较厚时,颜料容易开裂,并从底板上成块掉落,影响漆画质量。

41.当涂覆完颜料后,进行干燥,可使得颜料中的水分挥发,再涂覆底漆时,则可有效避免底漆与颜料混合,提升该制作工艺的成品率。

42.本发明的一些实施例中,在涂覆颜料后,在20℃-25℃和相对湿度30%-40%的条件下干燥。在上述条件下进行干燥,能够避免温度对漆画的颜料的负面影响。

43.涂2-3次底漆后,制得预制品三,并将预制品三进行打磨,且预制品三的打磨压力为0.15mpa-0.18mpa。在该打磨压力的条件下,可将底漆覆盖的颜料,即为画样,打磨出来,从而制得漆画。

44.在此还需注意的是,在颜料干燥之后涂覆底漆,底漆的厚度为0.2mm-0.6mm。

45.本发明中,打磨过程中,亦可采用800目-1000目的砂质进行打磨。

46.以下结合实施例对本发明的特征和性能作进一步的详细描述。

47.实施例1

48.本实施例的目的在于提供一种表面镶嵌金丝的漆画制作工艺,包括以下步骤:

49.将生漆、蛭石、绿泥石以质量比8:2.5:1的比例混合,并在搅拌速度为250rpm的条件下搅拌12min,混合后,在压力0.4mpa的条件下均质4min,制成底漆;将底板0.3mpa的压力条件下打磨,至底板的制画面平整为止,将底漆涂至底板上,在35℃的条件下干燥后,以丝印的方式将预制图样与底板贴合,得到预制品一;

50.在预制品一的金丝镶嵌位置开槽,在槽中填充胶剂后,将对应的金丝嵌设入槽中,常温下固化后,在0.2mpa的压力条件下进行打磨后,制得预制品二;其中胶剂为市售透明胶黏剂;

51.在预制品二的对应位置涂覆颜料,颜料厚度为0.1mm,在25℃且相对湿度35%的条件下进行干燥后,制得半成品,再在半成品上涂2-3次底漆,制得预制品三;将预制品三在压力0.16mpa的条件下进行打磨,制得漆画。

52.实施例2

53.本实施例的目的在于提供一种表面镶嵌金丝的漆画制作工艺,包括以下步骤:

54.将生漆、蛭石、绿泥石以质量比7:2:1的比例混合,并在搅拌速度为200rpm的条件下搅拌15min,混合后,在压力0.3mpa的条件下均质5min,制成底漆;将底板0.3mpa的压力条件下打磨,至底板的制画面平整为止,将底漆涂至底板上,在35℃的条件下干燥后,以胶黏的方式将预制图样与底板贴合,得到预制品一;

55.在预制品一的金丝镶嵌位置开槽,在槽中填充胶剂后,将对应的金丝嵌设入槽中,在35℃的条件下进行固化后,在0.15mpa的压力条件下进行打磨后,制得预制品二;其中胶剂由聚丙烯以及环氧树脂混合制成,且聚丙烯以及环氧树脂的质量比为1:1;

56.在预制品二的对应位置涂覆颜料,颜料厚度为0.2mm,在20℃且相对湿度30%的条件下进行干燥后,制得半成品,再在半成品上涂2-3次底漆,制得预制品三;将预制品三在压力0.15mpa的条件下进行打磨,制得漆画。

57.实施例3

58.本实施例的目的在于提供一种表面镶嵌金丝的漆画制作工艺,包括以下步骤:

59.将生漆、蛭石、绿泥石以质量比9:3:1的比例混合,并在搅拌速度为300rpm的条件下搅拌10min,混合后,在压力0.5mpa的条件下均质3min,制成底漆;将底板0.35mpa的压力条件下打磨,至底板的制画面平整为止,将底漆涂至底板上,在40℃的条件下干燥后,以数码印刷的方式将预制图样与底板贴合,得到预制品一;

60.在预制品一的金丝镶嵌位置开槽,在槽中填充胶剂后,将对应的金丝嵌设入槽中,在45℃的条件下进行固化后,在0.25mpa的压力条件下进行打磨后,制得预制品二;其中胶剂由高岭土、聚丙烯以及环氧树脂混合制成,且高岭土、聚丙烯以及环氧树脂的质量比为1:6:5;

61.在预制品二的对应位置涂覆颜料,颜料厚度为0.05mm,在25℃且相对湿度40%的条件下进行干燥后,制得半成品,再在半成品上涂2-3次底漆,制得预制品三;将预制品三在压力0.18mpa的条件下进行打磨,制得漆画。

62.实施例4

63.本实施例的目的在于提供一种表面镶嵌金丝的漆画制作工艺,包括以下步骤:

64.将生漆、蛭石、绿泥石以质量比7.5:2.3:1的比例混合,并在搅拌速度为230rpm的条件下搅拌11min,混合后,在压力0.35mpa的条件下均质3min,制成底漆;将底板0.35mpa的压力条件下打磨,至底板的制画面平整为止,将底漆涂至底板上,在37℃的条件下干燥后,以丝印的方式将预制图样与底板贴合,得到预制品一;

65.在预制品一的金丝镶嵌位置开槽,在槽中填充胶剂后,将对应的金丝嵌设入槽中,在36℃的条件下进行固化后,在0.18mpa的压力条件下进行打磨后,制得预制品二;其中胶剂由高岭土、聚丙烯以及环氧树脂混合制成,且高岭土、聚丙烯以及环氧树脂的质量比为1:5:3;

66.在预制品二的对应位置涂覆颜料,颜料厚度为0.15mm,在23℃且相对湿度33%的条件下进行干燥后,制得半成品,再在半成品上涂2-3次底漆,制得预制品三;将预制品三在压力0.17mpa的条件下进行打磨,制得漆画。

67.实施例5

68.本实施例的目的在于提供一种表面镶嵌金丝的漆画制作工艺,包括以下步骤:

69.将生漆、蛭石、绿泥石以质量比9:2:1的比例混合,并在搅拌速度为280rpm的条件

下搅拌14min,混合后,在压力0.45mpa的条件下均质3.5min,制成底漆;将底板0.33mpa的压力条件下打磨,至底板的制画面平整为止,将底漆涂至底板上,在38℃的条件下干燥后,以丝印的方式将预制图样与底板贴合,得到预制品一;

70.在预制品一的金丝镶嵌位置开槽,在槽中填充胶剂后,将对应的金丝嵌设入槽中,在43℃的条件下进行固化后,在0.23mpa的压力条件下进行打磨后,制得预制品二;其中胶剂由高岭土、聚丙烯以及环氧树脂混合制成,且高岭土、聚丙烯以及环氧树脂的质量比为1:6:3;

71.在预制品二的对应位置涂覆颜料,颜料厚度为0.08mm,在20℃且相对湿度38%的条件下进行干燥后,制得半成品,再在半成品上涂2-3次底漆,制得预制品三;将预制品三在压力0.17mpa的条件下进行打磨,制得漆画。

72.效果例

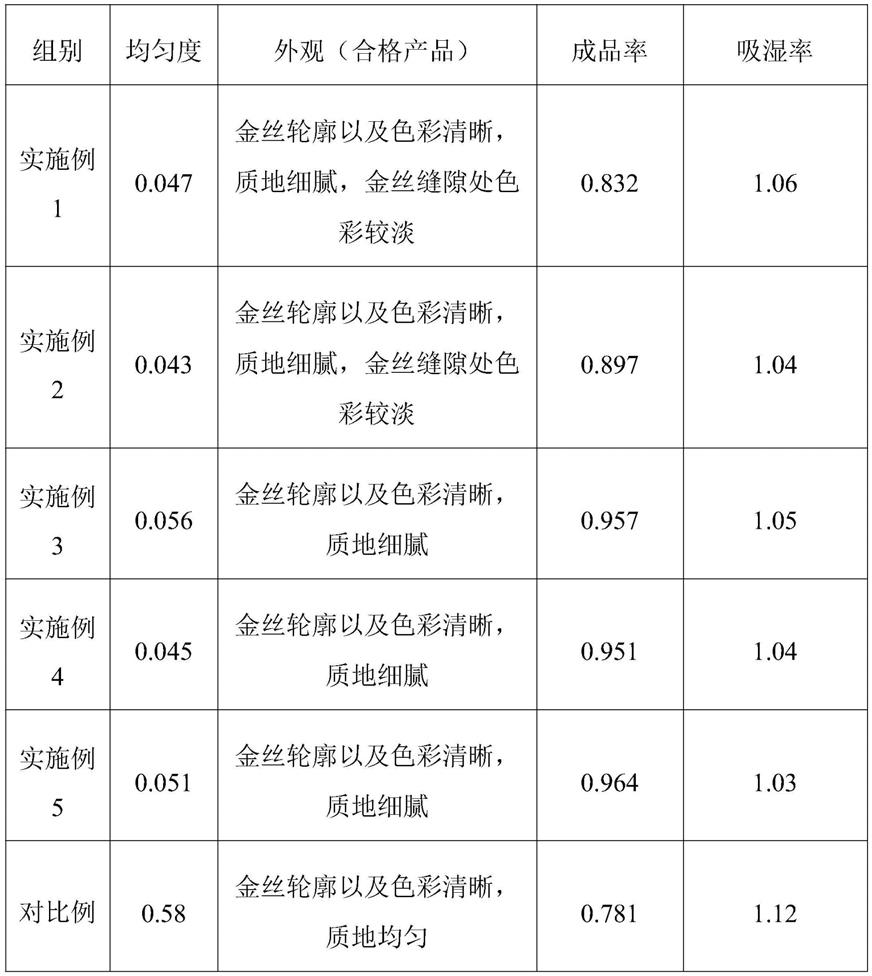

73.以实施例1~实施例5的制作工艺制作漆画,在画样相同,制作环境相同的条件下制作,制作完成后,对漆画的品质进行评估,并计算漆画的成品率,结果见表1。

74.对比例的制作工艺与实施例1的工艺相同,区别点在于底漆的制作,对比例中底漆采用生漆制作而得。

75.均匀度计算方法:均匀度=(最大厚度-最小厚度)/各点厚度的算术平均值;

76.成品率计算方式:成品率=1-(漏涂数量 均匀度不达标数量 画样不清楚数量)/生产总数量;

77.吸湿性:随机抽样抽取实施例1~5制备的成品(合格成品),并将其在相对湿度75%的环境条件下放置30天,测试样品湿度。且吸湿率的计算方式如下:

78.吸湿率=(30天后的湿度-30天前的湿度)/30天前的湿度。

79.表1测试结果

[0080][0081]

由上表可知,经实施例1~实施例5提供的制作工艺制作漆画,漆画的成品率较高的同时,均匀度以及外观等品质较好,不仅经济效益较高,还符合消费者的需求。实施例1中,由于胶剂的选择,其固化后,颜料的涂覆效果不佳,因此,成品率受到影响。另外,通过湿度测试可知,底漆的不吸潮特点,可见,底漆的优势。

[0082]

此外,对比例中,由于底漆的不同,因此,在制作过程中,具有底漆掉落的现象,因此,其成品率受到影响。

[0083]

综上,本发明提出一种表面镶嵌金丝的漆画制作工艺,该制作工艺主要包括制作底漆、涂覆底漆、镶嵌金丝、涂覆颜料以及打磨等步骤,具有适合工业化生产的特点,实用性较强。其中底漆以生漆作为主料,以蛭石以及绿泥石作为辅料,混合制作而得的底漆除具有耐磨、耐溶剂、耐热以及隔水等优势之外,还具有不易脱落、不断裂以及不吸潮的特点,同时质地较硬,可有效增强制作工艺的容错率,适合工业化生产。

[0084]

以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实

施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。