1.本发明涉及端子铆压设备技术领域,特别涉及一种自动端子压接装置。

背景技术:

2.接线端子是线缆(低压电缆、电线)接入电气设备时的电气连接件。接线端子的尾部通常设置有铆压区,线缆在与接线端子进行连接固定时,首先需要对线缆外层的绝缘皮进行开剥,使线缆端部的导体露出,然后将露出的导体插入端子尾部的铆压区内,最后通过外力挤压所述铆压区,使铆压区变形后压接并箍在导体外周,从而将接线端子固定在线缆上,并与线缆建立电连接。

3.随着工业自动化程度越来越高和控制要求越来越严格、精确,接线端子的用量和使用范围都在不断扩张。然而,目前线缆与端子的压接大多由全人工操作或半自动化实现,劳动强度大、生产效率低,且在人工操作时易产生一些不良问题,已经无法满足生产自动化发展的要求,并且可能会影响线缆的使用效果,甚至破坏电气装置,因此研究开发自动压接装置,实现绝缘开剥和端子铆压过程的自动化,具有重要意义。

技术实现要素:

4.本发明的目的在于提供一种自动端子压接装置,克服上述缺陷,实现绝缘开剥和端子铆压过程的自动化,提升端子铆压效率。

5.为达成上述目的,本发明的解决方案为:一种自动端子压接装置,包括工作台、送线装置、剥线装置、端子送料装置、压接装置;

6.所述工作台上表面横向延伸有对线缆进行导向的v形槽;

7.所述送线装置包括两个棘轮、送线电机,所述两个棘轮对称设置在所述v形槽两侧,所述两个棘轮径向外凸设置有棘爪,所述送线电机连接并驱动所述两个棘轮反向同步旋转,以使两个所述棘轮上的棘爪夹紧并带动所述v形槽上的线缆向所述v形槽末端进给或后退;

8.所述剥线装置设置在所述v形槽中段,包括剥线驱动机构、分设在所述v形槽上下两侧的上剥线刀、下剥线刀,所述剥线驱动机构连接并驱动所述上剥线刀与所述下剥线刀开合运动;

9.所述端子送料装置具有端子出口,所述端子出口位于所述v形槽末端,并将端子尾部朝向所述v形槽横向排出;

10.所述压接装置包括压槽、铆压驱动机构、压杆,所述压槽设置在所述v形槽末端,所述压槽承接定位由所述端子出口排出的端子,以使线缆在v形槽末端继续进给后穿入端子的铆压区,所述铆压驱动机构连接并驱动所述压杆压向或远离所述压槽。

11.进一步,所述v形槽分隔设置有多段,所述剥线装置和所述两个棘轮设置在多段所述v形槽的分隔处。

12.进一步,所述棘爪外侧圆弧过渡。

13.进一步,所述剥线装置还包括上刀架、下刀架,所述上剥线刀固定于所述上刀架下方,所述上刀架在所述上剥线刀后侧竖向活动设置有上挡线板,所述上挡线板与所述上刀架间连接有上挡线板弹性复位机构,所述下剥线刀固定在所述下刀架上方,所述下刀架在所述下剥线刀后侧竖向活动设置有下挡线板,所述下挡线板与所述下刀架间连接有下挡线板弹性复位机构;

14.所述剥线驱动机构连接并驱动所述上刀架与所述下刀架开合运动,以带动所述上挡线板与所述下挡线板上下相抵后供线缆顶接定位,或分离后供线缆穿过,同时带动所述上剥线刀与所述下剥线刀开合运动进行线缆开剥。

15.进一步,所述剥线驱动机构包括第一齿条、第二齿条、传动齿轮、剥线电机,所述第一齿条与所述第二齿条纵向相对设置,所述传动齿轮纵向旋转设置在所述第一齿条与所述第二齿条之间,并同时与所述第一齿条和所述第二齿条啮合传动,所述第一齿条连接固定所述上刀架,所述第二齿条连接固定所述下刀架,所述剥线电机连接并驱动所述传动齿轮正转或反转,以驱动所述第一齿条和所述第二齿条带动所述上刀架和所述下刀架开合运动。

16.进一步,所述下刀架在所述下挡线板与所述下剥线刀之间开设有绝缘皮收集口,所述工作台在所述绝缘皮收集口下方设置有绝缘皮收集槽,以供剥离线缆后的绝缘皮从所述绝缘皮收集口落入所述绝缘皮收集槽。

17.进一步,所述端子送料装置包括筛选轮、筛选轮电机、导轨,所述筛选轮倾斜设置在所述工作台上方,所述筛选轮倾斜向上的一面内凹形成有与所述筛选轮同轴的柱形端子料腔,所述端子料腔供端子散落装入,所述端子料腔的柱形侧壁径向向内延伸有拨料板,所述导轨一端延伸至所述端子料腔中央,所述筛选轮电机连接并驱动所述筛选轮旋转,使所述拨料板提升端子掉落至所述导轨内,所述端子出口设置在所述导轨另一端,所述导轨用于将端子运输至端子出口。

18.进一步,所述导轨开设有沿所述导轨延伸的y形槽,所述y形槽在所述端子料腔内向下内收,所述y形槽在所述端子出口处朝向背离所述v形槽的方向内收,所述y形槽从所述端子料腔内平滑过渡至所述端子出口,以使端子在所述端子料腔内尾部向上落入所述y形槽,并在端子出口处尾部朝向所述v形槽排出。

19.进一步,所述筛选轮上方设置有筛料机构,所述筛料机构包括曲柄、摆杆、连杆、筛料电机、筛料刷,所述筛料电机连接驱动所述曲柄旋转,所述摆杆一端枢接于一转轴,所述连杆一端枢接于所述曲柄,另一端枢接与所述摆杆,以形成曲柄摇杆机构,所述摆杆另一端设置所述筛料刷,所述筛料刷延伸至所述y形槽上方,以在所述筛选轮上方将未落入所述y形槽的端子拨落回所述端子料腔。

20.进一步,所述压杆通过一压杆弹性件连接在所述工作台上,所述压杆弹性件上推所述压杆,所述铆压驱动机构包括压杆驱动电机、凸轮,所述压杆驱动电机连接并驱动所述凸轮旋转,所述凸轮外周抵接在所述压杆上端,以通过所述凸轮旋转带动所述压杆下行。

21.采用上述方案后,本发明的有益效果在于:

22.(1)所述送线装置包括两个棘轮、送线电机,所述两个棘轮对称设置在所述v形槽两侧,所述两个棘轮径向外凸设置有棘爪,所述送线电机连接并驱动所述两个棘轮反向同步旋转,以使两个所述棘轮上的棘爪夹紧并带动所述v形槽上的线缆向所述v形槽末端进给

或后退,进而实现线缆上料;所述剥线装置设置在所述v形槽中段,包括剥线驱动机构、分设在所述v形槽上下两侧的上剥线刀、下剥线刀,所述剥线驱动机构连接并驱动所述上剥线刀与所述下剥线刀开合运动,进而在所述送线装置将线缆传送到预定位置后,使所述剥线驱动机构驱动上剥线刀与下剥线到收合,将线缆的绝缘皮在预定位置剪断,而后控制两个棘轮反向旋转,使线缆后退,即可将线缆端部的绝缘皮剥下,通过简洁的结构实现了线缆上料与绝缘开剥;

23.(2)所述端子送料装置具有端子出口,所述端子出口位于所述v形槽末端,并将端子尾部朝向所述v形槽横向排出;所述压接装置包括压槽、铆压驱动机构、压杆,所述压槽设置在所述v形槽末端,所述压槽承接定位由所述端子出口排出的端子,以使线缆在v形槽末端继续进给后穿入端子的铆压区,所述铆压驱动机构连接并驱动所述压杆压向或远离所述压槽,进而通过端子送料装置送出端子,通过所述送线装置将线缆穿入端子的铆压区,而后使压杆压向压槽,自动完成压槽内的端子与线缆之间的压接过程。

附图说明

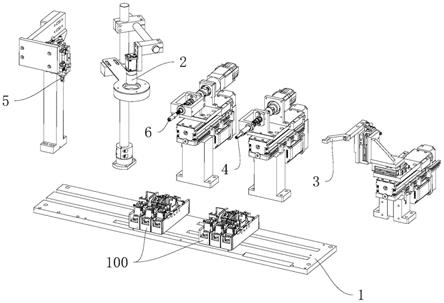

24.图1为本发明的立体结构示意图;

25.图2为本发明的截面结构示意图;

26.图3为本发明的另一方向的立体结构示意图;

27.图4为本发明的部分立体结构示意图;

28.图5为本发明另一方向的立体结构示意图。

29.标号说明:1-工作台,2-送线装置,3-剥线装置,4-端子送料装置,5-压接装置,6-v形槽,7-棘轮,8-棘爪,9-剥线驱动机构,10-上剥线刀,11-下剥线刀,12-端子出口,13-压槽,14-铆压驱动机构,15-压杆,16-上刀架,17-下刀架,18-上挡线板,19-上挡线板弹性复位机构,20-下挡线板,21-下挡线板弹性复位机构,22-第一齿条,23-第二齿条,24-传动齿轮,25-绝缘皮收集口,26-绝缘皮收集槽,27-筛选轮,28-导轨,29-端子料腔,30-拨料板,31-y形槽,32-筛料机构,33-曲柄,34-摆杆,35-连杆,36-筛料刷,37-压杆弹性件,38-凸轮,39-端子料箱,40-加料口,41-分料挡板,42-转轮。

具体实施方式

30.以下结合附图及具体实施例对本发明做详细的说明。

31.本发明提供一种自动端子压接装置,如图1-5所示,此处重点结合图1所示,包括工作台1、送线装置2、剥线装置3、端子送料装置4、压接装置5,所述送线装置2、剥线装置3、端子送料装置4、压接装置5均连接固定在所述工作台1上,所述工作台1上表面横向延伸有对线缆进行导向的v形槽6,所述v形槽6分隔设置有多段,所述剥线装置3和所述送料装置4设置在多段所述v形槽6的分隔处,进而使所述v形槽6在为线缆提供导向定位作用的同时,能够避位所述剥线装置3和所述送线装置4;

32.此处重点结合图3所示,所述送线装置2包括送线电机、感应开关、两个棘轮7,所述两个棘轮7由所述v形槽6的分隔处对称设置在所述v形槽6两侧,所述两个棘轮7径向外凸设置有棘爪8,本实施例中,每个所述棘轮7上设置有两个所述棘爪8,所述棘爪8的数量不具体限定,所述棘爪8外侧圆弧过渡,所述感应开关设置在所述v型槽旁侧,本实施例中位于所述

v形槽上方,所述感应开关为红外感应开关等,其为现有技术,附图中未给出,所述感应开关用于在感应到线缆放入所述v形槽6时控制开启所述送线电机,若在一预设时间间隔内未感应到有线缆放入v形槽6,则自动关闭送线电机,所述送线电机连接并驱动所述两个棘轮7反向同步旋转,以使两个所述棘轮7上的棘爪8在随所述棘轮7旋转的过程中夹紧并带动所述v形槽6上的线缆向所述v形槽6末端进给或后退,进而实现对线缆的上料输送,在本实施例中,所述送线电机设置有两个,一个所述送线电机连接驱动一个所述棘轮7,所述送线电机可以是步进电机或伺服电机,所述送线电机与棘轮7间的驱动连接形式为现有技术,附图中未给出;

33.此处重点结合图2、图5所示,所述剥线装置3设置在所述v形槽6中段,包括剥线驱动机构9、分设在所述v形槽6上下两侧的上剥线刀10、下剥线刀11,所述剥线驱动机构9连接并驱动所述上剥线刀10与所述下剥线刀11开合运动,所述上剥线刀10和下剥线刀11端部均形成有刃口;具体在本实施例中,所述剥线装置3还包括上刀架16、下刀架17,所述上剥线刀10焊接固定于所述上刀架16下方,所述上刀架16在所述上剥线刀10后侧(靠近所述v形槽6末端的一侧)竖向活动设置有上挡线板18,所述上挡线板18与所述上刀架16间连接有上挡线板弹性复位机构19,所述下剥线刀11焊接固定在所述下刀架17上方,所述下刀架17在所述下剥线刀11后侧(靠近所述v形槽6末端的一侧)竖向活动设置有下挡线板20,所述下挡线板20与所述下刀架17间连接有下挡线板弹性复位机构21,所述上挡线板弹性复位机构19和下挡线板弹性复位机构21均为弹簧;所述剥线驱动机构9连接并驱动所述上刀架16与所述下刀架17开合运动,所述剥线驱动机构9包括第一齿条22、第二齿条23、传动齿轮24、剥线电机,所述第一齿条22与所述第二齿条23纵向相对设置,所述传动齿轮24纵向旋转设置在所述第一齿条22与所述第二齿条23之间,并同时与所述第一齿条22和所述第二齿条23啮合传动,所述第一齿条22连接固定所述上刀架16,所述第二齿条23连接固定所述下刀架17,本实施例中,所述第一齿条22与所述上刀架16焊接固定,所述第二齿条23与所述下刀架17焊接固定,所述剥线电机为现有任意一种步进电机或伺服电机,附图中未给出,其与所述传动齿轮24的传动连接形式不具体限定,所述剥线电机连接并驱动所述传动齿轮24正转或反转,以驱动所述第一齿条22和所述第二齿条23带动所述上刀架16和所述下刀架17开合运动,进而在所述上刀架16与所述下刀架17收合时带动所述上挡线板18与所述下挡线板20上下相抵,此时送线装置2继续输送线缆向所述v形槽6末端运动时,所述上挡线板18与所述下挡线板20供线缆端部顶接定位,所述上刀架16与所述下刀架17同时带动所述上剥线刀10和所述下剥线刀11相对收合,将线缆的绝缘皮在预定位置剪断,而后控制所述送线装置2使线缆在所述v形槽6内后退,进而将线缆端部的绝缘皮剥下,调节所述上剥线刀10和下剥线刀11与上档线板18和下档线板20之间的距离即可调整绝缘皮开剥的长度,在所述上刀架16与所述下刀架17远离时,带动所述上剥线刀10与所述下剥线刀11分离、所述上挡线板18与所述下挡线板20分离,供线缆从所述上挡线板18和下挡线板20之间穿过,优选地,所述下刀架17在所述下挡线板20与所述下剥线刀11之间开设有绝缘皮收集口25,所述工作台1在所述绝缘皮收集口25下方设置有绝缘皮收集槽26,以供剥离线缆后的绝缘皮从所述绝缘皮收集口25落入所述绝缘皮收集槽26;

34.此处重点结合图3、图4所示,所述端子送料装置4具有端子出口12,所述端子出口12位于所述v形槽6末端,并将端子尾部朝向所述v形槽6横向排出;所述端子送料装置4包括

筛选轮27、筛选轮电机、导轨28,所述筛选轮27倾斜设置在所述工作台1上方,所述筛选轮27倾斜向上的一面内凹形成有与所述筛选轮27同轴的柱形端子料腔29,所述端子料腔29供端子散落装入,本实施例中,所述工作台1上方设置有一个端子料箱39,所述端子料箱39的内腔形成与所述筛选轮27配合的轮廓,以格挡所述端子料腔29内的端子,防止端子料腔29内端子外溢,所述端子料箱39顶端开设有加料口40,所述加料口40设置在所述端子料腔29的正上方,从所述加料口40加入端子,加入的端子落入至所述端子料腔29内,所述端子料腔29的柱形侧壁径向向内延伸有拨料板30,所述导轨28一端延伸至所述端子料腔29中央,所述导轨28开设有沿所述导轨28延伸的y形槽31,所述y形槽31在所述端子料腔29内向下内收,所述筛选轮电机为现有的任意一种电机,附图中未给出,所述筛选轮电机连接并驱动所述筛选轮27旋转,使所述拨料板30提升端子,端子被提升至所述导轨28上方后,受重力作用掉落至所述导轨28内,所述端子出口12设置在所述导轨28另一端,所述导轨28用于将端子运输至端子出口12,所述y形槽在所述端子出口12处朝向背离所述v形槽6的方向内收,所述y形槽31从所述端子料腔29内向下倾斜并弯转180度、平滑过渡至所述端子出口12,以使端子在所述端子料腔29内尾部向上落入所述y形槽31,而后受重力作用沿所述导轨28下滑,并在端子出口12处尾部朝向所述v形槽6排出;优选地,所述筛选轮27上方设置有筛料机构32,所述筛料机构32包括曲柄33、摆杆34、连杆35、筛料电机、筛料刷36,所述筛料电机为现有的任意一种电机,所述筛料电机连接驱动所述曲柄33旋转,所述摆杆34一端枢接于一转轴,本实施例中枢接在所述端子料箱39的侧壁,所述连杆35一端枢接于所述曲柄33,另一端枢接与所述摆杆34,以形成曲柄摇杆机构,所述摆杆34另一端设置所述筛料刷36,所述筛料刷36延伸至所述y形槽31上方,以在所述筛选轮27上方摆动,将未落入所述y形槽31的端子拨落回所述端子料腔29;优选地,所述端子出口12处设置有分料挡板41,所述分料挡板41共设置有两个,两个所述分料挡板41均呈半圆形,两个所述分料挡板41同时固定在一个转轴上,且沿所述转轴轴向间隔、对称设置在转轴两侧,并设置有驱动所述两个挡料板41同时绕所述转轴旋转的分料驱动机构,所述两个分料挡板41间的间隔距离等于或略大于端子的宽度,以在每旋转周时供一个端子从所述端子出口12排出,进而确保端子出口12每次排出一个端子,防止同时排出多个端子,影响后续端子压接;

35.此处重点结合图1、图4所示,所述压接装置5包括压槽13、铆压驱动机构14、压杆15,所述压槽13设置在所述v形槽6末端,所述压槽13承接定位由所述端子出口12排出的端子,以使端部开剥绝缘皮的线缆在v形槽6末端继续进给后穿入端子的铆压区,所述铆压驱动机构14连接并驱动所述压杆15压向或远离所述压槽13,所述压杆15通过一压杆弹性件37连接在所述工作台1上,所述压杆弹性件37为弹簧,所述压杆弹性件37上推所述压杆15,所述铆压驱动机构14包括压杆驱动电机、凸轮38,所述压杆驱动电机连接并驱动所述凸轮38旋转,所述凸轮38外周抵接在所述压杆15上端,本实施例中为减小摩擦,所述压杆15顶端枢接有转轮42,所述压杆15通过所述转轮42与所述凸轮38抵接,以通过所述凸轮38旋转带动所述压杆15下行,压杆15的下端与所述压槽13挤压端子,使端子变形后压接、箍在所述线缆上。

36.以上所述仅为本发明的较佳实施例,并非对本案设计的限制,凡依本案的设计关键所做的等同变化,均落入本案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。