1.本发明涉及发动机技术领域,特别涉及一种曲轴前端机油增压结构及发动机。

背景技术:

2.目前供油式板簧减振器在柴油机上广泛应用,其通过增大阻尼来吸收轴系扭振能量、降低曲轴应力,以达到保护曲轴的目的。板簧减振器需要外部供油来产生阻尼和带走热量,对于需要较高供油压力产生阻尼的板簧减振器,供油形式主要由曲轴直供和外接加压供油两种形式。

3.如图1所示为板簧减振器通过曲轴直接供油的结构示意图,先提升主油道压力,主油道压力油通过机体101、轴瓦102、曲轴103直接进入板簧减振器104,中间无增压环节,在润滑油路中由于轴瓦间隙处泄流严重,到达曲轴前端进入板簧减振器的油压较低,往往不能满足减振器需求的进油压力。并且,提升主油道压力的过程中,会随之带来机油泵流量增大、控制阀失效、泄露增大、密封困难等问题,使整个润滑系统风险增大。

4.如图2所示为板簧减振器通过外接加压供油的结构示意图,将主油道的压力油经外部加压泵加压后,依次入前端盖201、衬套202,最后进入板簧减振器203。由于先加压后流经衬套最后输到减振器,在衬套间隙处高压油泄流严重,加压后的高压油利用效率低。并且由于衬套外圈过盈、内圈间隙小,导致装配难度大、可靠性差。

技术实现要素:

5.本发明提供了一种曲轴前端机油增压结构及发动机,上述曲轴前端机油增压机构能够减少输油压降损失,提高高压油的使用效率,并且,能够使整个润滑系统可靠性得到保证,组合部件简单,可装配性高。

6.为达到上述目的,本发明提供以下技术方案:

7.一种曲轴前端机油增压结构,包括:

8.曲轴,所述曲轴包括轴体以及设置于所述轴体上的主轴颈油道,所述主轴颈油道包括第一油道、第二油道、第三油道以及第四油道;所述第一油道沿所述轴体的轴心线方向延伸,所述第一油道的出油口位于所述轴体的前端,所述第二油道、第三油道和第四油道均沿垂直于所述第一油道的方向贯穿所述轴体,所述第二油道与所述第一油道的进油口连通,且所述第二油道的端部与机体的主油道连通,所述第三油道位于所述第一油道的进油口与所述第一油道的出油口之间且与所述第一油道连通,所述第四油道位于所述第三油道与所述第一油道的出油口之间且与所述第一油道连通;

9.堵塞,所述堵塞位于所述第三油道与所述第四油道之间的所述第一油道内,用于使位于所述第三油道与所述第四油道之间的第一油道不连通;

10.增压泵,所述增压泵套于所述轴体上以所述轴体为其自身传动轴,用于将机油吸入主轴颈油道并加压,所述增压泵的进油腔与所述第三油道的端部密封连通,所述增压泵的出油腔与所述第四油道的端部密封连通。

11.可选地,所述增压泵包括壳体以及位于所述壳体内部的外转子和内转子;

12.所述内转子安装于所述轴体上且位于所述第三油道与所述第四油道之间,所述内转子的外侧具有内齿,所述外转子位于所述内转子的外侧,所述外转子内侧具有外齿,所述外齿的个数多于所述内齿的个数,所述外齿与所述内齿可部分啮合;所述内转子的轴心线与所述外转子的轴心线不重合,所述内转子可在所述轴体的带动下相对于所述外转子偏心转动,所述外转子可在所述内转子带动下差速转动;

13.所述壳体的第一端与所述轴体处于所述第二油道和第三油道之间的部分密封连接,且所述壳体的第一端与所述内转子和外转子之间形成有进油腔;所述壳体的第二端与所述轴体处于所述第四油道与所述第一油道的出油口之间的部分密封连接,且所述壳体的第二端与所述内转子和外转子之间形成有出油腔。

14.可选地,所述壳体的第一端通过前油封与所述轴体密封连接,所述壳体的第二端通过后油封与所述轴体密封连接。

15.可选地,所述轴体与所述内转子的配合段为六方结构。

16.可选地,所述第一油道的中心线与所述轴体的轴心线相重合。

17.可选地,所述第二油道、第三油道、第三油道相互平行设置。

18.本发明还提供一种发动机,包括上述技术方案提供的任意一种曲轴前端机油增压结构,还包括机体和待供油部件;

19.所述机体通过轴瓦与所述轴体连接,所述机体上具有用于供油的主油路,所述主油路通过所述轴瓦与所述第二油道的端部连通;

20.所述待供油部件与所述轴体的前端连接,且所述待供油部件上的油道与所述第一油道的出油口连通。

21.可选地,所述待供油部件为板簧减振器。

22.可选地,还包括过盈安装于所述轴体上的齿轮,所述齿轮位于所述增压泵与所述轴瓦之间。

23.本发明的有益效果为:

24.本发明实施例提供了一种曲轴前端机油增压结构及发动机,该曲轴前端机油增压结构中,包括曲轴、堵塞以及增压泵,曲轴包括轴体以及设置于轴体上的主轴颈油道,机油可从机体的主油道进入主轴颈油道的第二油道,然后从第二油道流进第一油道,由于第一油道中堵塞的阻挡,机油再由第一油道流入第三油道,再由第三流道流入增压泵的进油腔,增压泵对流入的机油进行加压,形成高压机油,加压后的机油从增压泵的出油腔进入第四油道内,在由第四油道流入到第一油道内,在第一油道内堵塞的阻挡下,保证高、低压机油隔断,高压机油从第一油道的出油口流出,进而实现对机油的加压和传输。上述曲轴前端机油增压机构,曲轴轴体的前端可以与待供油的部件连接,通过增压泵将机油吸入曲轴轴体上的主轴颈油道并对机油进行增压,由于增压泵的进油腔与曲轴轴体上的第三油道端部密封连通以及增压泵的出油腔与曲轴轴体上的第四油道端部密封连通,能够直接实现在输油末端增压并且机油在增压后无泄露,使得高压油直接进入待供油的部件,能够减少输油压降损失,提高高压油的使用效率,并且,与现有技术相比,无需提高主油道压力和增大机油泵流量,机体及其他机油附件如滤清器、控制阀等不要高压运行,能够降低泄露、密封困难等风险,使整个润滑系统可靠性得到保证,组合部件简单,可装配性高。

附图说明

25.图1为现有技术中板簧减振器由曲轴直接供油的结构示意图;

26.图2为现有技术中板簧减振器由外接加压供油的结构示意图;

27.图3为本发明实施例提供的一种曲轴前端增压结构的结构示意图;

28.图4为本发明实施例提供的一种外转子和内转子的结构示意图;

29.图5为本发明实施例提供的一种发动机的结构示意图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

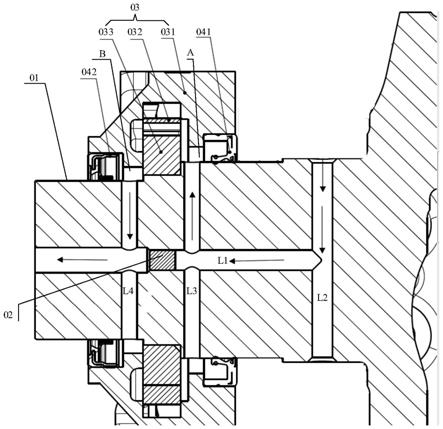

31.请参考图3,本发明提供一种曲轴前端机油增压结构,包括:

32.曲轴,曲轴包括轴体01以及设置于轴体01上的主轴颈油道,主轴颈油道包括第一油道l1、第二油道l2、第三油道l3以及第四油道l4;第一油道l1沿轴体01的轴心线方向延伸,第一油道l1的出油口位于所述轴体01的前端,第二油道l2、第三油道l3和第四油道l4均沿垂直于第一油道l1的方向贯穿轴体01,第二油道l2与第一油道l1的进油口连通,且第二油道l2的端部与机体的主油道连通,第三油道l3位于第一油道l1的进油口与第一油道l1的出油口之间且与第一油道l1连通,第四油道l4位于第三油道l3与第一油道l1的出油口之间且与第一油道l1连通;

33.堵塞02,堵塞02位于第三油道l3与第四油道l4之间的第一油道l1内,用于使位于第三油道l3与第四油道l4之间的第一油道l1不连通;

34.增压泵03,增压泵03套于轴体01上以轴体01为其自身传动轴,用于将机油吸入主轴颈油道并加压,增压泵03的进油腔a与第三油道l3的端部密封连通,增压泵03的出油腔b与第四油道l4的端部密封连通。

35.本发明实施例提供的曲轴前端机油增压机构中,包括曲轴、堵塞02以及增压泵03,曲轴包括轴体01以及设置于轴体01上的主轴颈油道,机油可从机体的主油道进入主轴颈油道的第二油道l2,然后从第二油道l2流进第一油道l1,由于第一油道l1中堵塞02的阻挡,机油再由第一油道l1流入第三油道l3,再由第三流道流入增压泵03的进油腔a,增压泵03对流入的机油进行加压,形成高压机油,加压后的机油从增压泵03的出油腔b进入第四油道l4内,在由第四油道l4流入到第一油道l1内,在第一油道l1内堵塞02的阻挡下,保证高、低压机油隔断,高压机油从第一油道l1的出油口流出,进而实现对机油的加压和传输。上述曲轴前端机油增压机构,曲轴轴体01的前端可以与待供油的部件连接,通过增压泵03将机油吸入曲轴轴体01上的主轴颈油道并对机油进行增压,由于增压泵03的进油腔a与曲轴轴体01上的第三油道l3端部密封连通以及增压泵03的出油腔b与曲轴轴体01上的第四油道l4端部密封连通,能够直接实现在输油末端增压并且机油在增压后无泄露,使得高压油直接进入待供油的部件,能够减少输油压降损失,提高高压油的使用效率,并且,与现有技术相比,无需提高主油道压力和增大机油泵流量,机体及其他机油附件如滤清器、控制阀等不要高压运行,能够降低泄露、密封困难等风险,使整个润滑系统可靠性得到保证,组合部件简单,可

装配性高。

36.在一种具体地实施方式中,增压泵03可以为转子泵,如图3和图4所示,增压泵03具体包括壳体031以及位于壳体031内部的外转子032和内转子033;其中,内转子033安装于轴体01上且位于第三油道l3与第四油道l4之间,内转子033的外侧具有内齿0331,外转子032位于内转子033的外侧,外转子032内侧具有外齿0321,外齿0321的个数多于内齿0331的个数,外齿0321与内齿0331可部分啮合;内转子033的轴心线与外转子的轴心线不重合,内转子033可在轴体01的带动下相对于外转子032偏心转动,外转子032可在内转子033带动下差速转动;壳体031的第一端与轴体01处于第二油道l2和第三油道l3之间的部分密封连接,且壳体031的第一端与内转子033和外转子032之间形成有进油腔a;壳体031的第二端与轴体01处于第四油道l4与第一油道l1的出油口之间的部分密封连接,且壳体031的第二端与内转子033和外转子032之间形成有出油腔b。

37.上述增压泵03中,由于外转子032上的外齿0321和内转子033上的内齿0331部分啮合,外转子032的轴心线与内转子033的轴心线不重合,内转子033在曲轴的带动下相对于外转子032做偏心运动,外转子032可在内转子033带动下差速转动。例如,如图4所示,在内转子033随曲轴顺时针旋转的过程中,在上半部区域,内齿0331和外齿0321形成的容积随内转子033转动方向逐渐增大,形成真空吸油腔c。随着内转子033的转动,机油流入到下半部分,内齿0331和外齿0321形成的容积随内转子033的转动方向逐渐减小,形成压油腔d,内转子033和外转子032配合压缩机油形成高压油,高压泵流入到增压泵03的出油腔b中。上述增压泵03中通过调整内转子033和外转子032能够调节机油流量和压力。

38.在一种具体地实施方式中,如图3所示,上述壳体031的第一端可以通过前油封041与轴体01密封连接,上述壳体031的第二端可以通过后油封042与轴体01密封连接,能够避免机油在传输的过程中发生泄漏。

39.在一种具体地实施方式中,上述轴体01与内转子033的配合段可以为六方结构,保证曲轴轴体01带动内转子033转动。

40.上述主轴颈油道中,如图3所示,第一油道l1的中心线与轴体01的轴心线可以相重合,能够有优化主轴颈油道的结构设计,方便第一油道l1、第二油道l2、第三油道l3和第四油道l4的制作。

41.另外,如图3所示,上述第二油道l2、第三油道l3、第三油道l3可以相互平行设置,能够优化主轴颈油道的结构设计,方便制作。

42.本发明实施例还提供一种发动机,如图5所示,包括上述技术方案提供的任意一种曲轴前端机油增压结构,还包括机体05和待供油部件07;其中,机体05可以通过轴瓦06与轴体01连接,机体05上具有用于供油的主油路,主油路通过轴瓦06与第二油道l2的端部连通;待供油部件07可以与轴体01的前端连接,且待供油部件07上的油道071与第一油道l1的出油口连通。

43.上述发明实施例提供的发动机中,包括上述曲轴前端机油增压结构以及机体05和待供油部件07,除机油流经轴瓦06时存在少部分泄漏外,通过增压泵03将机油吸入曲轴轴体01上的主轴颈油道并对机油进行增压,由于增压泵03的进油腔a与曲轴轴体01上的第三油道l3端部密封连通以及增压泵03的出油腔b与曲轴轴体01上的第四油道l4端部密封连通,能够直接实现在输油末端增压并且机油在增压后无泄露,使得高压油直接进入待供油

的部件,能够减少输油压降损失,提高高压油的使用效率,并且,与现有技术相比,无需提高主油道051压力和增大机油泵流量,机体05及其他机油附件如滤清器、控制阀等不要高压运行,能够降低泄露、密封困难等风险,使整个润滑系统可靠性得到保证,组合部件简单,可装配性高。

44.其中,上述待供油部件07可以为板簧减振器,经过上述曲轴前端机油增压结构增压后的高压机油,能够直接进入板簧减振器,外部高压油进入减振器簧片之间的间隙,能够使簧片在内外圈相互转动和簧片受到挤压时产生阻尼,以达到吸收扭振能量的作用,并且带走热量。可选的,上述待供油部件07还可以为其它器件,在实际应用中,上述曲轴前端机油增压结构适用于曲轴前端需要较大供油压力或者局部增压的部件,因此待供油部件07的具有结构可以根据实际情况设置,在这里不做限制。

45.上述发明实施例提供的发动机中,还可以包括过盈安装于所述轴体01上的齿轮08,齿轮08位于增压泵03与轴瓦06之间,能够通过齿轮08使得曲轴轴体01的前端与其他部件传动连接。

46.显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。