1.本发明涉及一种冷却系统,特别涉及一种新型液冷散热系统。

背景技术:

2.随着移动数据、云计算和大数据业务的迅猛发展,服务器散热量越来越大,对数据中心散热的要求,也越来越高;近年来,出现了许多散热新技术,而采用电子冷媒技术的直接浸没式液冷服务器的产生,无疑是数据中心服务器散热的一大突破,其具有高可用性、高密度、超低pue等优点。传统的液冷技术包含有浸没散热系统。

3.该浸没结散系统包含有冷却散热的腔体和电子元器件,腔体内有导热液,电子元器件浸没在导热液内,腔体的外面配置有动力循环机构和热交换机构,通过动力循环机构控制导热液的循环流动。该结构有一个缺陷:腔体内部的液体流动性很差,冷却后的导热液无法与腔体内部的导热液充分融合,因此降低了导热液对电子元器件的换热效果。

技术实现要素:

4.要解决的技术问题

5.本发明要解决的技术问题是要解决传统技术中因导热液流动性差而导致对电子元器件换热效果差的问题。

6.解决问题的技术方案

7.一种新型液冷散热系统,包括腔体100、动力循环机构31和热交换设备32;所述腔体100的内部设置有导热液6和浸没在导热液6内并与其进行换热降温的电子元器件2;所述腔体的内部还设置有射流机构4,所述腔体内的导热液6通过动力循环机构31经过热交换设备32和射流机构4再回流到腔体内,其中热交换设备32用于对输送过来的导热液6进行换热冷却,射流机构4用于将换热冷却后的导热液6对腔体100内的导热液6进行喷射使其加快液体的流动性。

8.进一步的,所述射流机构4浸入在腔体100的导热液6内或者设置在该导热液6的上方。

9.进一步的,所述射流机构4的结构为喷头,所述喷头包含有多个用于对导热液6增压的喷孔6。

10.进一步的,所述喷头的喷射方向为垂直或者倾斜。

11.进一步的,所述腔体100包含有一个出液孔21,当喷头6的喷射方向为倾斜时,所述出液孔21位于喷头6喷射方向的一侧。

12.进一步的,所述换热冷却后的导热液6通过射流机构4喷射对腔体100内的导热液6产生液体湍流现象。

13.进一步的,所述射流机构4能实现间断式喷流。

14.进一步的,所述射流机构4包括壳体,所述壳体内设有至少两个容导热液流过的流道460,所述壳体的底面设有若干分别与两所述流道连通的出液孔461,所述壳体内设有使

所述流道实现间断式连通以使所述出液孔461实现间断式喷液的阻断机构。

15.进一步的,所述阻断机构包括柔性导管62b、压块54和凸轮52,所述柔性导管62b至少为两个且分别与所述流道连通,所述压块54滑配在所述壳体内、且沿靠近或远离所述柔性导管62b的方向运动,所述壳体内设有使所述压块54有背向所述柔性导管的运动趋势的弹性部件;所述凸轮52与一动力机构连接,且能推动所述压块54向所述柔性导管62b靠近并阻断所述柔性导管62b。

16.进一步的,所述凸轮转动时,至少一个柔性导管为阻断状态、且至少一个柔性导管为通路状态。

17.进一步的,所述壳体内设有横截面为圆形的第一工作腔4410,所述第一工作腔的侧壁设有进液孔4420及出液孔4431,所述进液孔4420作为输入口与循环管路的出口端连通,所述出液孔4431通过至少两个管路分别与所述流道连通,所述柔性导管设置在所述管路上;所述第一工作腔4410内转动地安装有容进入的导热液驱动的叶轮51,所述凸轮52通过主轴522与所述叶轮51刚性连接、且能与所述叶轮51同步转动。

18.进一步的,所述出液孔4431上连接有总管61,所述总管61分支成至少两个分别与流道连通的支路62,所述支路62上设有柔性导管62b,所述柔性导管位于所述压块的运动路径上。

19.进一步的,所述阻断机构还包括有安装座,所述安装座包括整体为长方体的安装座本体53,所述安装座本体53上开设有安装孔533,所述安装座本体53的两端贯穿有管路孔530,所述安装座本体53的前端开设有连通管路孔530的滑孔531,所述滑孔531的轴线垂直于所述凸轮52的转动轴线,所述压块54滑配在所述滑孔531内,且所述压块54的滑动方向垂直于所述管路孔530的长度方向,所述压块54背向所述凸轮滑动时能挤压套设在所述管路孔530内的柔性管并实现阻断。

20.进一步的,所述滑孔包括主孔及设置在所述主孔两侧的副孔532,所述主孔连通所述管路孔530,所述副孔532连通所述主孔,所述副孔532的底面形成第一台阶面532a;所述压块包括能插入所述主孔的压块本体542、及设置在所述压块本体542两侧且能插入所述副孔的限位块543,所述限位块543的端部形成第二台阶面543a,所述第一台阶面532a与所述第二台阶面543a之间设有使所述压块有背向管路孔530运动的弹性部件;所述压块本体的542的头部设有能插入所述管路孔并用于挤压柔性管路的挤压部542a,所述压块本体542的尾部设有用于与凸轮接触的推板541。

21.进一步的,所述挤压部的横截面为三角形且其端部设有圆角并形成挤压面。

22.进一步的,所述第一台阶面532a与所述第二台阶面543a上均开设有弹簧孔,所述弹性部件为弹簧且其端部套设在所述弹簧孔内。

23.进一步的,所述安装座上开设有连通所述主孔的销孔5310,所述压块的侧壁开设有条形滑槽5420,所述条形滑槽5420的长度方向平行于所述压块的滑动方向,一销钉穿过所述销孔5310后延伸至所述条形滑槽5420内并用于限制所述压块54的运动行程。

24.进一步的,所述凸轮52包括凸轮本体521及固定在所述凸轮本体中心的主轴522,所述主轴522的侧壁设有用于与叶轮连接的键;所述凸轮本体521的侧壁周向均布有n个第一工作面521a,其中n为大于等于3的奇数,所述第一工作面521为与所述主轴522同轴的圆弧面,相邻两所述第一工作面521a之间连接有第二工作面521b,所述第二工作面521b的工

作半径小于所述第一工作面521a的工作半径,所述凸轮转动时所述第一工作面521a与所述第二工作面521b交错与所述压块接触并推动所述压块往复滑动。

25.进一步的,所述第一工作面521a的圆心角α小于或等于第二工作面521b的圆心角β,且n*α (n 1)*β=180

°

,其中n为大于等于1的自然数。

26.进一步的,所述压块的后端设有用于与所述凸轮侧壁接触的滚轮。

27.进一步的,所述出液孔461上设有喷嘴62,所述喷嘴62上设有与所述出液孔461同轴且连通的喷液孔620,所述喷液孔620包括由上而下依次设置的第一喷液孔6201和第二喷液孔6202,所述第二喷液孔6202的直径大于所述第一喷液孔6201的直径,所述第二喷液孔6202的侧壁上端倾斜设置有进气孔621,所述第二排液孔620的下端中心设有导流块624,所述导流块624的顶面为锥形面,所述导流块624侧壁与所述第二喷液孔6202内壁之间连接有分流板623,所述分流板623至少为三个且周向均布。

28.进一步的,所述壳体的底部设有与所述出液孔对应的安装部,所述安装部为圆环形且与所述出液孔461同轴,所述安装部上设有外螺纹;所述喷嘴外套设有一盖体61,所述盖体61通过螺纹连接在所述安装部上,所述盖体的底面设有开口,所述盖体内设有与所述喷嘴侧壁接触的支承面,所述喷嘴的侧壁设有与气孔连通的气道622,所述气道向下贯穿至所述喷嘴外。

29.进一步的,所述出液孔461为上端小下端大的阶梯孔,所述喷嘴的上端套设在所述阶梯孔的大孔内,在所述阶梯孔的台阶面与所述喷嘴的顶面之间设有密封垫。

30.有益效果

31.本发明的新型液冷散热系统,具有以下效果:

32.1、射流机构朝导热液朝腔体的导热液进行喷射,对腔体的导热液产生液体湍流现象,从而提高了腔体内导热液的流动效果,即加快导热液中热量的流动,因此增强了液冷散热系统对电子元器件的换热效果。

33.2、射流机构位于腔体内的导热液顶部,换热后的导热液先与空气接触,因此可以该导热液实现再次冷却,从而进一步提高导热液对电器件的散热效果。

34.3、当喷头的喷射方向为倾斜时,出液孔位于喷头喷射方向的一侧,使换热后的导热液可以更快的浸入到从而可以提高导热液中热量的流动效率。

35.4、采用交错的间歇式冷却喷射技术,对液面或主机产生间断式接触,增强腔体内冷却液湍流,提高了冷却效果,并降低了冷却液单位时间内的需求量,降低了系统的整体冷却液使用量,且耗能低。

36.5、设置叶轮驱动凸轮,通过冷却液内压推动,纯机械式结构,无电器元件,稳定性好,可靠性高;且结构紧凑,占用空间小。

37.6、采用对称式双压块组件,提高工作时的整体平衡力,避免产生振动和噪音;单凸轮驱动两压块产生交错挤压并形成间歇式交错喷流,驱动方便、稳定,且能通过冷却液流速(通过泵调节)实现喷射频率,调节简单。

38.7、设置安装座对支管(柔性管)进行固定,同时对压块进行轨迹限位,避免产生挤压偏转,提高压块对柔性管的挤压精度和可靠性,进而提高了冷却液的喷射和冷却液效果。

39.8、在安装座上设置销钉,用于对压块进行行程限位,提高了压块的运行稳定性和可靠性,避免运动过行程而影响阻断和连通效果,甚至损坏柔性导管。

40.9、分体式壳体结构,生产工艺简单,大大降低了生产成本,且提高了整体精度。

41.10、凸轮采用奇数个第一工作面,使对称设置两支管产生交错式阻断,结构紧凑,装配简单,且平衡性好;且对凸轮的两个工作面圆心角进行重新设定,双管路间歇式喷流时,会产生短时间的重叠,使总管内流体持续流动,提高运行可靠性,避免断流影响对叶轮的驱动性而影响凸轮转动,提高了其整体运行的可靠性和稳定性。

42.11、喷嘴喷孔设置直径差,设置导流和分流结构,使冷却液扩散喷出,增大冷却液覆盖面积,提高冷降温散热效果;在喷嘴出液体孔上设置进气孔,流体流动对进气孔形成负压,将喷嘴外的空气引入至第二喷液孔内,使空气混入进冷却液中,其能使喷出的冷却液流柔缓,降低流速,冲击力小,工作噪声低,节省冷却液用量,耗能低,进入冷却腔时不会产生飞溅,同时,能对冷却液腔内的空气进气冷却,吸收主机散发到冷却腔空气中的热量,实现双吸热降温,大大提高冷却效果。

附图说明

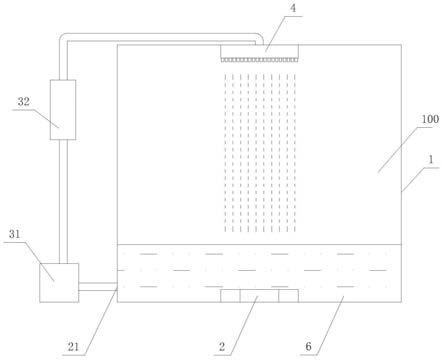

43.图1为本发明新型液冷散热系统实施例一的结构示意图;

44.图2为本发明新型液冷散热系统实施例二的结构示意图;

45.图3为本发明新型液冷散热系统的射流机构的结构示意图;

46.图4为本发明新型液冷散热系统的射流机构的另一角度结构示意图;

47.图5为本发明新型液冷散热系统的射流机构的爆炸结构示意图;

48.图6为本发明新型液冷散热系统的叶轮的安装示意图;

49.图7为本发明新型液冷散热系统的第一工作腔的剖视图;

50.图8为本发明新型液冷散热系统的阻断机构的结构示意图;

51.图9为本发明新型液冷散热系统的阻断机构的俯视图;

52.图10为本发明新型液冷散热系统的阻断机构的剖视图;

53.图11为本发明新型液冷散热系统的凸轮的结构示意图;

54.图12为本发明新型液冷散热系统的压块的装配示意图;

55.图13为本发明新型液冷散热系统的压块的剖视图;

56.图14为本发明新型液冷散热系统的安装座的结构示意图;

57.图15为本发明新型液冷散热系统的安装座的剖视图;

58.图16为本发明新型液冷散热系统的压块的结构示意图;

59.图17为本发明新型液冷散热系统的压块的另一角度结构示意图;

60.图18为本发明新型液冷散热系统的流道的结构示意图;

61.图19为本发明新型液冷散热系统的出液孔的结构示意图;

62.图20为本发明新型液冷散热系统的喷嘴的安装示意图;

63.图21为本发明新型液冷散热系统的喷嘴的结构示意图。

具体实施方式

64.下面结合附图,详细介绍本发明实施例。

65.实施例一:参阅图1,一种新型液冷散热系统,包括腔体100、动力循环机构31和一个热交换设备。腔体100的内部设置有导热液6和浸没在导热液6内并进行换热冷却的电子

元器件2,电子元器件2的结构包含有主板、芯片或者显卡等电子件。腔体的内部还设置有加压功能的射流机构4,射流机构4的结构为喷头,喷头6的喷射方向为倾斜。腔体100的底部包含有出液口,其中进液口与射流机构4连通,出液口、动力循环机构、热交换设备和射流机构4连通。热交换设备为冷排或者其他换热结构,动力循环机构为水泵。

66.工作过程:腔体内的导热液6与电子元器件2换热增温后,动力循环机构31用于将该导热液6送到热交换设备处进行换热冷却后再送往射流机构4,同时,射流机构4将换热冷却后的导热液6朝腔体内的导热液6喷射从而回流到腔体内。射流机构4用于将换热冷却后的导热液6对腔体100的导热液6进行喷射,对使其产生液体湍流现象,加快腔体100内导热液6的流动性,从而提高了导热液6的流动性,即导热液6中热量的流动,因此提高了导热液6对电子元器件2的换热效果。

67.射流机构4浸入在腔体100的导热液6内或者设置在该导热液6的上方,图中,射流机构4位于该导热液6的上方,因此换热后的导热液先与空气接触,因此可以该导热液实现再次冷却,从而进一步提高导热液对电器件的散热效果。

68.上述的射流机构4的结构为喷头,喷头包含有多个用于对导热液6增压的喷孔6。

69.当喷头6的喷射方向为倾斜时,出液孔21位于喷头6喷射方向的一侧,因此使换热后的导热液可以更快的浸入到从而可以提高导热液中热量的流动效率。

70.实施例二:如图2所示,本实施例与实施例一的结构相同,所不同的是喷头朝电子元器件2垂直喷射。

71.同时,本发明中的射流机构也作为创新点,对其结构和喷射形式进行重新设计,使该系统大大提高散热和冷却效果;其结构参阅图3-图21,以下结合附图对该射流机构的结构进行详细说明。

72.本技术中,该射流机构4能实现间断式喷流,即射流机构4喷射出的冷却液不连续。

73.具体的,该射流机构4包括有壳体,该壳体整体为长方体,其整体厚度(高度)较小,为板状,在壳体内设有至少两个容导热液流过的流道460,其根据所需冷却腔体的大小进行数量的调节,当所需冷却的面积(体积)较大时,流道的数量多设置,当所需冷却的面积(体积)较小时,流道数量少设置;且为了提高平衡力,本实施例中,的流道为偶数个,偶数个流道平分成两个出液单元,两个出液单元采用交错的间断式喷流,即一个出液单元阻断时,另一个出液单元为连通出液状态。

74.在壳体的底面设有若干分别与两流道连通的出液孔461,即每个流道的底部均开设有若干出液孔461,出液孔461用于将流道(出液单元)内的冷却液排出至放置有主机的冷却腔内,进而实现冷却。

75.为了实现出液孔的间断式喷液,本实施例中在壳体内设有使流道实现间断式连通以使出液孔461实现间断式喷液的阻断机构。

76.该阻断机构包括柔性导管62b、压块54和凸轮52,柔性导管62b至少为两个且分别与流道连通,压块54滑配在壳体内,该压块沿靠近或远离柔性导管62b的方向运动,同时在壳体内设有弹性部件,该弹性部件使压块54有背向柔性导管的运动趋势,即使压块远离柔性导管,靠近凸轮;该凸轮52与一动力机构连接,用于驱动凸轮转动,用于推动压块54向柔性导管62b靠近并阻断柔性导管62b;且在凸轮转动时,至少一个柔性导管为阻断状态,同时,至少一个柔性导管为通路状态。

77.参阅图5-7,在壳体内设有第一工作腔4410,该第一工作腔4410的轴线垂直于壳体顶面(底面),且其横截面为圆形,本实施例中,在壳体的顶部设置有圆形凸起441,第一工作腔4410开设在该圆形凸起441内,其整体为圆柱形,在第一工作腔的侧壁设有进液孔4420及出液孔4430,具体的,在圆形凸起的侧壁设有一进液管442,该进液管442的轴线相切于圆形凸起;在圆形凸起的另一侧设有出液管443,本实施例中,该出液管的轴线垂直于并相交于第一工作腔的轴线,其平行与进液管,在出液管443内成型有出液孔4430,该出液孔4430通过中间流道4431与柔性管连通,本实施例中,进液管与出液管为u形状,其与壳体一体成型;进液孔4420作为输入口与循环管路(连接有泵、换热设备的管路)的出口端连通,出液孔4430通过至少两个管路分别与流道连通,柔性导管设置在管路上;在第一工作腔4410内转动地安装有叶轮51,该叶轮51的轴线与第一工作腔同轴,在叶轮的侧壁周向均布有叶片,该叶片数量大于或等于6,叶片与第一工作腔的内壁之间的距离小,进而能提高进液孔进入的冷却液的驱动力,减少冷却液穿过缝隙进入出液孔;相邻两叶片之间形成输液腔,冷却液从进液孔进入与该其连通的输液腔,且冷却液产生的推力推动叶轮转动,叶轮转动带动书输液腔朝出液孔转动,当转动至与出液孔连通时,在压力作用下,输液腔内的冷却液进入出液孔;冷却液经过泵的加压后进入第一工作腔,驱动叶轮51转动,该叶轮作为凸轮的动力输入端,并与凸轮52连接,用于驱动凸轮转动,具体的,凸轮52通过主轴522与叶轮51刚性连接、且能与叶轮51同步转动。

78.参阅图8-图10,在同时在壳体内成型有第二工作腔体450,凸轮52、压块54和柔性导管安装在该第二工作腔450内,具体的,在第二工作腔的顶面开设有连通出液孔的中间流道,在该中间流道上连接有总管61,总管61分支成至少两个分别与流道连通的支路62,本实施例中,设置有两个支路,两支路平行设置,其长度方向平行于壳体的长度方向,且对称设置在凸轮的两侧,在支路62上设置有柔性导管62b,该柔性导管62b位于压块的运动路径上。

79.参阅12-图15,为了提高运行的稳定性和可靠性,本实施例中的阻断机构还包括有安装座,该安装座包括安装座本体53,安装座本体53整体为长方体结构,在安装座本体的四个角上开设有安装孔,该安装孔为阶梯孔,装配时,通过螺钉将其固定在第二工作腔450内,本实施例中的两个安装座对称设置在凸轮的两侧,在安装座本体的两端贯穿有管路孔530,该管路孔530为圆形,且其轴线方向平行于壳体的长度方向,在安装座本体530的前端(朝向凸轮一侧)开设有滑孔531,该滑孔531连通管路孔530,该滑孔531的轴线垂直于凸轮的轴线,压块54滑配在该滑孔531内,且压块54的滑动方向垂直于管路孔的长度方向,压块54背向凸轮滑动(即靠近柔性管运动)时能挤压套设在管路孔530内的柔性管并实现阻断。

80.上述支管和总管可以整体由柔性管制成;直管(总管)也可以由刚性管62a和柔性管组成,其中,柔性管设置在安装座内,用于压块挤压阻断,刚性管设置在柔性管的两端,用于连接液端和出液端。

81.参阅图14-图17,滑孔包括主孔及副孔532,主孔整体为矩形,其连通管路孔530,副孔532为两个且对称设置在主孔两侧,其端部不连通管路孔530,副孔靠近主孔的一侧连通主孔,使滑孔形成两端小中间大的孔体,副孔532的底面(端面)形成第一台阶面532a;压块包括能插入主孔的压块本体542、及设置在压块本体542两侧且能插入副孔的限位块543,压块本体542的横截面与主孔的横截面相同,限位块543的截面与副孔的截面相同,限位块543的端部形成第二台阶面543a,该第二台阶面543a朝向第一台阶面532a,在第一台阶面532a

与第二台阶面543a之间设有弹性部件,该弹性部件使压块有背向管路孔530运动,即使压块朝向凸轮方向运动,本实施例中,在第一台阶面532a与第二台阶面543a上均开设有弹簧孔,每个台阶面上至少设有上下两个弹簧孔,弹性部件为弹簧,且其两端分别套设在第一台阶面或第二台阶面上的弹簧孔内;在压块本体的542的头部设有能插入管路孔并用于挤压柔性管路的挤压部542a,挤压部整体为u形或v形,其端部设有圆角,本实施例中,该挤压部的横截面为三角形且其端部设有圆角并形成挤压面,避免挤压时产生剪切力而损坏柔性管;为了提高阻断效果,在管路孔内设置有一支承面,该支承面为平面,其朝向压块,且位于滑孔的延长线上,压块的运动方向垂直于该支承面,支承面与管路孔内壁平滑过渡,工作时,压块向内挤压柔性管,柔性管侧壁贴合于该支承面(平面),压块挤压并使柔性管形成“1”字形的变形,进而阻断柔性管内部液体流道,形成阻断,为了保护柔性管,在支承面或在及压面上设置有橡胶层。

82.为了提高压块与凸轮接触的顺畅性,在压块本体542的尾部设有用于与凸轮接触的推板541,本实施例中,在压块的后端(推板上)设有用于与凸轮侧壁接触的滚轮(图中示出),该滚轮的转动轴线平行于凸轮的转动轴线,同时,在滚轮的表面设置有橡胶层,其能避免与凸产生刚性冲击,降低震动。

83.为了便于装配,同时用于控制压块的运动行程,在安装座上开设有销孔5310,该销孔连通主孔,本实施例中,该销孔垂直开设在安装座的顶面,同时,在压块的侧壁开设有条形槽5420,该条形滑槽5420的长度方向平行于压块的运动方向,本实施例中,该条形滑槽开设在压块的顶面,且向下贯穿至压块外,其位于压块的中心,组装时,一销钉穿过销孔5310后延伸至条形滑槽5420内,销钉的下端延伸至主孔下底面上的销孔内,进而提高连接强度和可靠性,该销孔和条形滑孔用于限制压块54的运动行程。

84.参阅图11,凸轮52包括凸轮本体521及主轴522,主轴固定在凸轮本体的一侧,且与凸轮同轴,在凸轮上设有键,用于与叶轮实现连接,本实施例中,在主轴的侧壁设置有花键,凸轮根部与与壳体之间设有密封件,避免第一工作腔内的冷却液进入该第二工作腔内,该密封件为油封,该油封为一个或多个;在凸轮本体521的侧壁周向均布有n个第一工作面521a,其中n为大于等于3的奇数,即n为3、5、7、9

……

,该第一工作面521为与主轴522同轴的圆弧面,该圆弧面上的每个点至主轴轴线的距离相同,即其具有相同的半径,相邻两第一工作面521a之间连接有第二工作面521b,第二工作面521b的工作半径小于第一工作面521a的工作半径,该第二工作面为也为圆弧面,且其不与主轴同轴,第一工作面与第二工作面圆弧过渡,凸轮转动时第一工作面521a与第二工作面521b交错与压块接触并推动压块往复滑动。

85.本实施例中,凸轮具有3个第一工作面521a和3个第二工作面521b,当第一工作面与凸轮接触时,压块位于外极限位,且处于压紧状态,即阻断状态;当第二工作面与凸轮接触时,压块为松开状态,此时,压块未阻断柔性管,为连通状态。

86.为了达到更好驱动和喷射效果,第一工作面521a的圆心角α小于或等于第二工作面521b的圆心角β,且n*α (n 1)*β=180

°

,其中n为大于等于1的自然数,由于本实施例中的第一工作面的数量为3个,因此,满足α 2β=180

°

其能使不同流道上的出液孔的出液存在部分时间重叠,同时能避免叶轮卡死现象的发生,提高了冷却效果和整体运行的稳定性及可靠性。

87.参与图18-图21,在出液孔461上设有喷嘴62,在喷嘴62上设有与出液孔461同轴且连通的喷液孔620,喷液孔620包括由上而下依次设置的第一喷液孔6201和第二喷液孔6202,两喷液孔同轴设置,且第二喷液孔6202的直径大于第一喷液孔6201的直径,两者的直径差为第一喷液孔的直径的1/20-1/25,在第二喷液孔6202的侧壁上端设有进气孔621,该进气孔的直径远远小于第一喷液孔的直径,该进气孔621倾斜设置,进气孔(出气端)朝下设置,当冷却液从第一喷液孔进入第二排液孔时,横截面积变大,冷却液实现第一次扩散,同时流体流动对进气孔形成负压,将喷嘴外的空气引入至第二喷液孔内,使空气混入进冷却液中,其能使喷出的冷却液流柔缓,降低流速,冲击力小,工作噪声低,节省冷却液用量,耗能低,进入冷却腔时不会产生飞溅,同时,能对冷却液腔内的空气进气冷却,吸收主机散发到冷却腔空气中的热量,实现双吸热降温,大大提高冷却效果。

88.冷却腔内的主机放置有两种形式:

89.一种为全浸入模式,即主机完全浸没在冷却液液内,冷却液的高度(液位)大于主机的高度;

90.另一种为半浸入模式,即主机部分浸没在冷却液内,冷却液的高度(液体)小于主机的高度,主机的上端裸露在冷却液外,主机的主要发热部件位于液位下,其余部分位于液位上方。

91.在相同介质中,受热后会向上运动,例如空气、冷却液,受热后会向上流动,本实施例中,喷射出的冷却液首先对上方的空气进行换热冷却,下落至冷却液后使冷却液产生流动,特别是喷头倾斜设置时,使冷却液产生湍流,提高流动性,提高换热效率;

92.扩散后的冷却液喷射至主机表面时,能产生一层冷却液膜,能迅速实现吸热降温,冷却效率高。

93.在第二排液孔620的下端中心设有导流块624,导流块整体为圆锥形,其顶面为锥形面,导流块624侧壁与第二喷液孔6202内壁之间连接有分流板623,分流板的顶面为v形,且该分流板623至少为三个且周向均布。

94.本实施例中,在壳体的底部设有与出液孔对应的安装部,该安装部为圆环形且与出液孔461同轴,在安装部外壁上设有外螺纹;在喷嘴外套设有一盖体61,该盖体上端敞口,下端开设有开口,该盖体整体为u形,盖体61通过螺纹连接在安装部上,将喷嘴固定在壳体底面,在盖体内设有与喷嘴侧壁接触的支承面,该支承面为弧形,同时在喷嘴的侧壁设有与气孔连通的气道622,气道向下贯穿至喷嘴外。

95.出液孔461为上端小下端大的阶梯孔,喷嘴的上端套设在阶梯孔的大孔内,在阶梯孔的台阶面与喷嘴的顶面之间设有密封垫,实现密封,同时产生一定的弹力挤压喷嘴,喷嘴的下端为圆弧形,具有支撑和对中功能,使盖体更好的固定喷嘴,且提高装配效率和装配精度。

96.为了降低生产成本,本实施例中,壳体有三部分组成,包括由上而下依次连接的上壳体44、中壳体45和下壳体46,其中,第一工作腔、进、出液孔设置在上壳体上,同时在上壳体上设置有球铰结构44,可以根据工况调准壳体的角度,进而调节冷却液的喷射角度;第二工作腔设置在中壳体45上,该第二工作腔的上端敞口并形成第二工作腔,凸轮、总管管、支管、安装座和压块均安装在中壳体上;流道和喷嘴设置在下壳体上,根据生产工艺,也可以将中壳体和下壳体一体成型,在各个壳体之间均设有密封圈,实现密封。

97.工作时,冷却液从壳体的进液孔进入第一工作腔440,在压力的作用下,推动第一工作腔内的叶轮51转动,叶轮的叶片之间形成输液区,在转动过程中,将进液端的冷却液输送至出液端,并从出液孔进入总管,并分成两路分别进入到两个支管中,同时,叶轮的转动带动凸轮的转动,凸轮依次推动其两侧的压块,使压块交错地挤压两个支路上的柔性管路,使两个支管产生交错的连通,分别与两个支管连通的流道上的喷嘴交错进行喷液;在喷嘴喷出冷却液时,在第二喷液孔内形成负压并将喷嘴外的空气引入到第二喷液孔内,使空气混入冷却液中,使喷出的冷却液柔缓,增大出液面积,对周围空气产生扰动,增大空气与冷却液的接触面积,对空气形成良好的预降温效果,同时,节省了冷却液用量,避免冲击产生飞溅,同时,能对液位上方的空气进行降温冷却,实现双相降温,冷却效果好。

98.本发明的新型液冷散热系统,具有以下效果:

99.1、射流机构朝导热液朝腔体的导热液进行喷射,对腔体的导热液产生液体湍流现象,从而提高了腔体内导热液的流动效果,即加快导热液中热量的流动,因此增强了液冷散热系统对电子元器件的换热效果。

100.2、射流机构位于腔体内的导热液顶部,换热后的导热液先与空气接触,因此可以该导热液实现再次冷却,从而进一步提高导热液对电器件的散热效果。

101.3、当喷头的喷射方向为倾斜时,出液孔位于喷头喷射方向的一侧,使换热后的导热液可以更快的浸入到从而可以提高导热液中热量的流动效率。

102.4、采用交错的间歇式冷却喷射技术,对液面或主机产生间断式接触,增强腔体内冷却液湍流,提高了冷却效果,并降低了冷却液单位时间内的需求量,降低了系统的整体冷却液使用量,且耗能低。

103.5、设置叶轮驱动凸轮,通过冷却液内压推动,纯机械式结构,无电器元件,稳定性好,可靠性高;且结构紧凑,占用空间小。

104.6、采用对称式双压块组件,提高工作时的整体平衡力,避免产生振动和噪音;单凸轮驱动两压块产生交错挤压并形成间歇式交错喷流,驱动方便、稳定,且能通过冷却液流速(通过泵调节)实现喷射频率,调节简单。

105.7、设置安装座对支管(柔性管)进行固定,同时对压块进行轨迹限位,避免产生挤压偏转,提高压块对柔性管的挤压精度和可靠性,进而提高了冷却液的喷射和冷却液效果。

106.8、在安装座上设置销钉,用于对压块进行行程限位,提高了压块的运行稳定性和可靠性,避免运动过行程而影响阻断和连通效果,甚至损坏柔性导管。

107.9、分体式壳体结构,生产工艺简单,大大降低了生产成本,且提高了整体精度。

108.10、凸轮采用奇数个第一工作面,使对称设置两支管产生交错式阻断,结构紧凑,装配简单,且平衡性好;且对凸轮的两个工作面圆心角进行重新设定,双管路间歇式喷流时,会产生短时间的重叠,使总管内流体持续流动,提高运行可靠性,避免断流影响对叶轮的驱动性而影响凸轮转动,提高了其整体运行的可靠性和稳定性。

109.11、喷嘴喷孔设置直径差,设置导流和分流结构,使冷却液扩散喷出,增大冷却液覆盖面积,提高冷降温散热效果;在喷嘴出液体孔上设置进气孔,流体流动对进气孔形成负压,将喷嘴外的空气引入至第二喷液孔内,使空气混入进冷却液中,其能使喷出的冷却液流柔缓,降低流速,冲击力小,工作噪声低,节省冷却液用量,耗能低,进入冷却腔时不会产生飞溅,同时,能对冷却液腔内的空气进气冷却,吸收主机散发到冷却腔空气中的热量,实现

双吸热降温,大大提高冷却效果。

110.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。