1.本发明涉及用于在存在氧化硅、多晶硅和/或金属硅化物下选择性蚀刻氮化硅的组合物和方法,且更特别地涉及用于以高蚀刻速率且以相对于氧化硅、多晶硅和/或金属硅化物的暴露层或下层的高选择性,有效并且高效地蚀刻氮化硅层,特别是在多层半导体晶片结构中的组合物和方法。

背景技术:

2.随着对改良微电子装置性能的持续需求,持续强调减少装置尺寸,其提供急剧增加的装置密度以及改良的装置性能的双重优点。装置性能被改良,因为减少的装置尺寸导致需要待通过载荷体(例如,电子)行进的更短路径。

3.例如,金属氧化物半导体场效应晶体管(mosfet)栅极具有栅表面与源极区和漏极区接触的电点。源极区与漏极区之间的距离形成栅极的通道长度,并且因而通过减少装置尺寸,伴随减少通道长度。结果是装置的切换速度增加。

4.不言而喻,减少装置尺寸导致微电子装置芯片上的装置的增加的封装密度。这增加的封装密度随之而来的是,装置之间的互连路径的长度的锐减,其减少这些互连路径对总体装置性能的相对负面影响(诸如电阻电压下降、串音或rc延迟)。

5.然而,这些要求引起增加的寄生电容、装置接触电阻(mosfet装置中的栅、源极和漏极接触)和图案化限定的紧密度公差的问题。针对非常小亚微米或亚半微米或甚至亚四分之一微米现代硅装置,用于模式接触的常规光刻法技术将不满足临界尺寸的所需公差。已经开发提高分辨率和特征尺寸的方法包括形成自对准多晶硅(poly-si)栅结构,其有助于解决临界尺寸公差的问题。使用这种方法,针对栅极的源极和漏极形成的接触点与poly-si栅自对准。

6.在自对准栅结构的形成期间遭遇的一个问题是相对于多晶硅、氧化硅和/或金属硅化物材料选择性去除氮化硅材料。例如,在覆盖栅极的氮化硅层的各向异性蚀刻期间,下面氧化硅层和硅基板经常也被损坏,从而引起半导体装置的劣化的可靠性。

7.用于选择性去除氮化硅(si3n4)的常规湿法蚀刻技术已经利用热(约145到180℃)磷酸(h3po4)溶液与水,通常85%磷酸和15%水(以体积计)。使用新制热磷酸,典型si3n4:sio2选择性约40:1。有利地,随着去除氮化物层,符合勒沙特列原理(le chatelier'sprinciple)的水合氧化硅形式抑制氧化硅从装置表面另外去除;因此选择性随使用逐渐增加。与使用热磷酸蚀刻相关联的缺点包括金属硅化物材料(例如,栅接触材料)的腐蚀、氧化硅的蚀刻和由于与维持特定量的水在处理溶液中相关联的困难的过程控制。另外,热磷酸已经是适应单晶片工具的困难介质,这些工具已越来越受许多制造商偏好。

8.选择性去除氮化硅的另一种方法包括使用包含氢氟酸的组合物,然而,该等组合物亦去除氧化硅。通过稀释可实现约10:1的si3n4:sio2选择性;然而,氮化硅的蚀刻速率受损或必须使用高于环境的压力。去除氮化硅的还有另一种方法包括使用卤化气态物质干法蚀刻去除;然而,si3n4:sio2选择性比率较使用上述湿法蚀刻方法获得的比率甚至更差。

9.当今所有主要内存芯片制造商开发中的3d-nand结构需要氮化硅(sin)超出通过氧化物(peteos)限定的高纵横比“狭缝”的高选择性蚀刻。在常规热磷酸“热磷”方法中,选择性通过预先溶解一定量的氮化物来控制。所溶解的氮化硅被转化成略溶性氧化物;在蚀刻期间相同发生,但是氧化物很快开始在狭缝的开口附近沉积,最终将其阻断。同样参见us 2017/0287725,特别是图1d,其显示示意图,其中胶体二氧化硅的沉积倾向于“修剪掉”微电子装置的间隙或沟。结果,预蚀刻氧化物浓度的处理窗极窄,难以控制,且蚀刻浴必须经常更换。因此,氧化物再沉积速率需要被最小化。

10.另外,深狭缝花费长时间蚀刻(通常≥1小时)。少量添加hf会增加蚀刻速率,但是同样增加可溶性二氧化硅物种的聚合和因此增加氧化物再沉积速率。此外,hf的挥发性和相关氟化物种引起过程控制困难。

11.在平面nand技术中,规模化主要由微影术驱动。在规模化3d nand中,需要极端精确和过程可重复性以创建具有非常高纵横比(har)特征的复杂3d结构。因此,利用3d nand实现成功需要最小化可变性的创新图案化解决方案。(参见克服3d nand量产制造的挑战(overcoming challenges in 3d nand volume manufacturing).solid state technology网址:http://electroig.com/blog/2017/07/overcoming-challenges-in-3d-nand-volume-manufacturing/)

12.蚀刻极端har特征的精度对于优化单元入口的通道孔和沟,以及其独特楼梯结构架构是关键的,这种架构将单元连接到周围cmos电路用于阅读、书写和擦除数据。如果内存堆栈的垂直间距约50nm,那么96层堆栈约4.8μm高。这对应于约100:1的具挑战的纵横比。

13.另外,随着多层堆栈高度增加,所以在内存数组的顶部和底部处实现一致蚀刻和沉积特性的难度增加。例如,给定约100:1的比率,内存堆栈中的si3n4的选择性去除变成湿法蚀刻挑战。困难是在堆栈的顶部和底部处与跨晶片一致去除si3n4,而不蚀刻任何sio2。在96层以下,使用热磷酸(约160℃)进行这个任务;然而,在96层及以上,需要专门调配的湿法蚀刻化学以改良过程裕度。

技术实现要素:

14.在一个方面,本发明提供可用于蚀刻具有包含氮化硅和氧化硅的表面的基板的组合物,其具有针对蚀刻氮化硅相对于氧化硅的选择性。所述组合物包含磷酸,选自以下的至少一种化合物

15.四烷基二硅氧烷-硅基二胺;

16.直链和环状烷基硅氮烷,

17.1,2-双(n-氨基烷氧基)四烷基硅氧烷,

18.烷基、芳基、烯基、杂烷基/芳基硼酸,

19.钨硅酸,

20.磷钨酸,

21.聚(乙烯醇),

22.聚(乙烯基吡咯烷酮),

23.o-磷酰基乙醇胺,

24.磷酰基胆碱,

25.磷脂酰丝氨酸

26.三烷基硅基胺,

27.三烷基硅基脲,和

28.三烷基硅基氨基甲酸酯。

29.包含水的溶剂,和任选的氟化物化合物。

附图说明

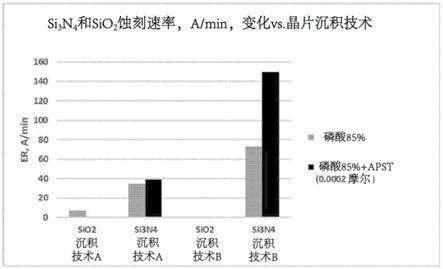

30.图1显示两种蚀刻调配物对通过不同沉积技术制备的具有不同表面化学的不同类型的氧化物和氮化物基板的选择性变化。所列基板的以埃/分钟为单位的蚀刻速率是比较以下作图:(i)85%磷酸与(ii)85%磷酸与0.0002摩尔的(3-氨基丙基)硅烷三醇的组合。

具体实施方式

31.本发明的一个方面涉及组合物,其可用于相对于多晶硅(poly-si)和从氧化硅前体来源沉积的氧化硅材料选择性去除氮化硅,和因此可用作从微电子装置至少部分去除氮化硅材料的湿法蚀刻剂。可存在的金属硅化物材料不应通过所述去除组合物实质上腐蚀。

32.本发明同样提供使用湿法蚀刻组合物从含有氮化硅和氧化硅的基板去除氮化硅的方法、工艺和系统。所述组合物可产生氮化硅的有利地高蚀刻速率,氮化硅相对于氧化硅的有利地高选择性,或这些性能性质的有利平衡。

33.为了便于提及,“微电子装置”对应于半导体基板,包括用于微电子、集成电路或计算机芯片应用制造的3d nand结构、平板显示器、和微电子机械系统(mems)。应了解,术语“微电子装置”意欲不以任何方式限制并且包括包含阴极通道金属氧化物半导体(nmos)和/或阳极通道金属氧化物半导体(pmos)晶体管和最终将变成微电子装置或微电子组装的任何基板。

34.如本文中所用,从其上具有氮化物材料的微电子装置去除这种氮化硅材料的“适宜性”对应于从微电子装置至少部分去除氮化硅材料。

35.如本文中所用,“氮化硅”和“si3n

4”对应于纯氮化硅(si3n4)以及在晶体结构中包含氢、碳和/或氧杂质的不纯氮化硅。

36.如本文中所用,“氧化硅”是指由氧化硅(siox)(例如sio2)、“热氧化物”(thox)和类似者制成的薄膜。所述氧化硅可通过任何方法,诸如通过沉积通过从teos或另一来源的化学气相沉积,或通过热沉积放置在基板上。所述氧化硅一般含有商业上可用低含量的其它物种或杂质。所述氧化硅可作为微电子装置基板的一部分作为微电子装置的特征,例如作为绝缘层存在。

37.如本文中所用,“至少部分去除氮化硅材料”对应于去除暴露的氮化硅层的至少一部分。例如,部分去除氮化硅材料包括各向异性去除覆盖/保护栅极的氮化硅层以形成si3n4侧壁。本文中同样考虑本发明的组合物可更广泛使用以相对于多晶硅和/或氧化硅层实质上去除氮化硅材料。在那些情况下,“实质上去除”被定义为在一个实施例中至少90%,在另一实施例中为至少95%,和在又一实施例中为至少99%的氮化硅材料被使用本发明的组合物去除。

38.如本文中所用,“约”意欲对应于指定值的 /-5%。

39.如本文中所用,“金属硅化物”对应于包含物种ni、pt、co、ta、mo、w和ti的任何硅化物,包括(但不限于)tisi2、nisi、cosi2、niptsi、硅化钽、硅化钼和硅化钨。

[0040]“硅酸”是具有通式[sio

x

(oh)

4-2x

]n的硅、氢和氧的化学化合物家族的统称,并且包括化合物偏硅酸((h2sio3)n)、原硅酸(h4sio4)、二硅酸(h2si2o5)和焦硅酸(h6si2o7)。硅酸可以为本领域技术人员熟知的许多方法,例如,通过将精细二氧化硅粉末(优选1μm直径或更少)、烷氧基硅烷(例如,四甲氧基硅烷(tmos)、四乙氧基硅烷(teos)、四正丙氧基硅烷、四正丁氧基硅烷)、具有氨基的烷氧基硅烷(例如,氨基三乙氧基硅烷、六乙氧基二硅氮烷)、具有一或多个卤素拟卤素基团的烷氧基硅烷(例如,三乙氧基氯硅烷、三乙氧基氟硅烷、三乙氧基(异氰酸根基)硅烷、二乙氧基二氯硅烷)或其组合水解获得。为了便于提及,下文中将使用“烷氧基硅烷”以包括烷氧基硅烷、具有氨基的烷氧基硅烷和具有一或多个卤素或拟卤素基团的烷氧基硅烷。

[0041]

如本文中所述,氧化硅层可从氧化硅前体源(例如teos)沉积,或可为热沉积的氧化硅。其它典型低κ材料“低k介电材料”对应于在层状微电子装置中用作介电材料的任何材料,其中所述材料具有小于约3.5的介电常数。在某些实施例中,所述低κ介电材料包括低极性材料,诸如含硅有机聚合物、含硅杂化有机/无机材料、有机硅酸盐玻璃(osg)、teos、氟化硅酸盐玻璃(fsg)、二氧化硅、碳氧化硅、氮氧化硅、氮化硅、碳掺杂的氧化物(cdo)或碳掺杂的玻璃,例如,来自诺发系统有限公司(novellus systems,inc.)的coral

tm

,来自应用材料有限公司(applied materials,inc.)的black diamond

tm

(例如,针对pecvd的bd1、bd2和bd3指定),来自陶氏化学(dow)的silk

tm

介电树脂(基于通过多官能环戊二烯酮与含乙炔的材料的反应的交联聚亚苯基的聚合物;参见,例如,美国专利案第5,965,679号,其以引用的方式并入本文中),和纳米孔有限公司(nanopore,inc)的nanoglass

tm

(二氧化硅气凝胶/干凝胶(称作纳米多孔二氧化硅),和类似者。应了解,所述低κ介电材料可具有变化的密度和变化的多孔性。

[0042]

本发明的组合物必须具有良好金属兼容性,例如,对互连金属和/或互连件金属硅化物材料的低蚀刻速率。所关注的金属包括(但不限于)铜、钨、钴、钼、铝、钽、钛和钌。所关注的硅化物包括包含物种ni、pt、co、ta、mo、w和ti的任何硅化物,包括(但不限于)tisi2、nisi、cosi2、niptsi、硅化钽、硅化钼和硅化钨。

[0043]

本发明的组合物可在广泛各种特定调配物中实施,如下文更充分描述。

[0044]

在所有这些组合物中,其中组合物的特定组分参考包含零下限的重量百分比范围讨论,应了解,这些组分可在本发明的各种特定实施例中存在或不存在,并且在这些组分存在的情况下,其可以低到0.001重量%的浓度存在,基于其中采用这些组分的组合物的总重量计。

[0045]

组合物以有效产生氮化硅的所需蚀刻的量包含磷酸水溶液(例如,浓磷酸)。术语“磷酸水溶液”是指与组合物的其它成分混合或组合以形成组合物的组合物的成分。术语“磷酸固体”是指磷酸水溶液成分或从磷酸水溶液成分制备的组合物的非水性组分。

[0046]

组合物中所含的磷酸固体的量可为与蚀刻组合物的其它材料组合将提供所需蚀刻性能(包括所需氮化硅蚀刻速率和选择性)的量,这种所需蚀刻性能通常需要相对高量(浓度)的磷酸固体。例如,蚀刻组合物所含的磷酸固体的量可为基于组合物的总重量计至少约50重量%,例如,基于组合物的总重量计至少70重量%,或至少约80重量%或85重量%

磷酸固体。

[0047]

为提供所需量的磷酸固体,组合物可含有“浓”磷酸作为与其它成分(一种成分任选地为呈某种形式的水)混合或组合以产生组合物的成分。“浓”磷酸是指在存在低量或最小量的水下含有高量或最大量的磷酸固体并且实质上无其它成分(例如,小于0.5或0.1重量%的任何非水或非磷酸固体材料)的磷酸水溶液成分。通常可认为浓磷酸在约15或20重量%水中具有至少约80或85重量%磷酸固体。或者,可认为组合物包含一定量的用水稀释的浓磷酸,意指(例如)在与蚀刻组合物的其它成分组合之前或之后已经用一定量的水稀释的浓磷酸或以任何方式形成的等效物。作为另一替代,组合物的成分可为浓磷酸或稀释过的磷酸,并且蚀刻组合物可含有另外量的水,这水作为不同成分的组分或作为单独水成分提供给组合物。

[0048]

举例而言,如果浓磷酸用于形成组合物,那么浓磷酸的量(85重量%,在水中)可为基于组合物的总重量计组合物的至少60,例如,至少80或至少90、93、95、或至少98重量%的量。

[0049]

所述组合物可包含所详述成分和任选的成分的任何组合,由其组成或基本上由其组成。作为整篇本描述的一般惯例,称作“基本上由指定成分或材料的群组成”的如所述的组合物或其成分或组分是指含有具有不超过低或无意义量的其它成分或材料(例如,不超过5、2、1、0.5、0.1或0.05重量份的其它成分或材料)的指定成分或材料的组合物。例如,含有基本上由以下组成的材料的组合物:磷酸水溶液,选自以下的至少一种化合物:

[0050]

四烷基二硅氧烷-硅基二胺;

[0051]

直链和环状烷基硅氮烷,

[0052]

1,2-双(n-氨基烷氧基)四烷基硅氧烷,

[0053]

烷基、芳基、烯基、杂烷基/芳基硼酸,

[0054]

钨硅酸,

[0055]

磷钨酸,

[0056]

聚(乙烯醇),

[0057]

聚(乙烯基吡咯烷酮),

[0058]

o-磷酰基乙醇胺,

[0059]

磷酰基胆碱,

[0060]

磷脂酰丝氨酸

[0061]

三烷基硅基胺,

[0062]

三烷基硅基脲,和

[0063]

三烷基硅基氨基甲酸酯,和包含水的溶剂,和如本文中所述的任选的成分,意指含有这些成分和不超过5、2、1、0.5、0.1或0.05重量份的除了被识别材料外的任何其它溶解或非溶解材料(个别或作为整体)的组合物。

[0064]

如本文中所用,“氟化物化合物”对应于包含离子性氟化物离子(f-)或共价键结的氟的物种。应了解,氟化物物种可作为氟化物物种包含或原位产生。在某些实施例中,能产生离子或氟化物离子的这种化合物将从hf或单氟磷酸衍生。在浓磷酸组合物中,hf将主要以单氟磷酸(mfpa)的形式存在。在某些实施例中,非挥发性mfpa可直接用于组合物中以简化添加和掺合。在其它实施例中,所述氟化物化合物可选自csf和kf。在其它实施例中,所述

氟化物化合物可选自六氟磷酸四甲基铵;氟化铵;二氟化铵;分别具有式nr'4bf4和pr'4bf4的四氟硼酸季铵和四氟硼酸季鏻,其中每个r'可彼此相同或不同并且选自氢、直链、分支链或环状c

1-c6烷基(例如,甲基、乙基、丙基、丁基、戊基、己基)、和直链或分支链c

6-c

10

芳基(例如,苄基);四氟硼酸四丁基铵(tba-bf4);和其组合。在某些实施例中,所述氟化物化合物选自氟化铵、二氟化铵、四氟硼酸季铵(例如,四氟硼酸四甲基铵、四氟硼酸四乙基铵、四氟硼酸四丙基铵、四氟硼酸四丁基铵)、四氟硼酸季鏻、或其组合。在某些实施例中,所述氟化物化合物包括二氟化铵、氟化铵或其组合。

[0065]

如本说明书和随附权利要求书中所用,除非上下文中另有明确指定,否则单数形式“一(a/an)”和“该”包括其多个指示物。术语“含有”或“包含”意欲与术语“包括”同义,意指至少所记名的化合物、元素、粒子或方法步骤等存在于组合物或制品或方法中,但是即使其它化合物、材料、粒子、方法步骤等具有与记名者相同功能,不排除存在这些其它化合物、材料、粒子、方法步骤等,除非权利要求书中明确排除。

[0066]

在某些实施例中,术语“烷基”是指具有1到12个碳原子的直链或分支链烷基并且术语“烯基”是指具有至少一个碳-碳双键和2到12个碳原子的直链或分支链烃基。

[0067]

在一个方面,本发明提供组合物,所述组合物包含以下的反应产物

[0068]

(a)选自以下的至少一种化合物:

[0069]

四烷基二硅氧烷-硅基二胺;

[0070]

直链和环状烷基硅氮烷,

[0071]

1,3-双(n-氨基烷基氨基烷基)四烷基硅氧烷,

[0072]

1,3-双(n-氨基烷基)四烷基硅氧烷,

[0073]

烷基、芳基、烯基、杂烷基/芳基硼酸,

[0074]

钨硅酸,

[0075]

磷钨酸,

[0076]

聚(乙烯醇),

[0077]

聚(乙烯基吡咯烷酮),

[0078]

o-磷酰基乙醇胺,

[0079]

磷酰基胆碱,

[0080]

磷脂酰丝氨酸

[0081]

三烷基硅基胺,

[0082]

三烷基硅基脲,和

[0083]

三烷基硅基氨基甲酸酯。

[0084]

(b)磷酸;和

[0085]

(c)包含水的溶剂。

[0086]

如上所用,短语

“…

的反应产物”反映其中组分(a)中所详述的起始化合物水解以产生其它物种的情况。

[0087]

在某些实施例中,四烷基二硅氧烷-硅基二胺是具有式(i)的化合物:

[0088][0089]

其中每个r1和每个r2独立地选自c

1-c6烷基。

[0090]

在某些实施例中,烷基硅氮烷是具有式(ii)的化合物

[0091][0092]

其中r3是c

1-c6烷基,r4是c

2-c6烯基,且r5是芳基。

[0093]

在某些实施例中,烷基环硅氮烷是式(iii)和式(iv)的化合物:

[0094][0095]

其中每个r6独立地选自c

1-c6烷基。

[0096]

在某些实施例中,聚硅氮烷是具有式(v)的化合物:

[0097][0098]

其中r7是氢或c

1-c6烷基,r8是c

1-c6烷基或芳基,且n是10到约100的整数。

[0099]

在某些实施例中,1,3-双(n-氨基烷基氨基烷基)四烷基硅氧烷是式(vi)的化合物:

[0100][0101]

其中每个n独立地是1、2、3或4。这种化合物的实例是1,3-双(2-氨基乙基氨基甲基)四甲基二硅氧烷。

[0102]

在某些实施例中,1,3-双(n-氨基烷基)四烷基硅氧烷是式(vii)的1,3-双(n-氨基烷基)四甲基硅氧烷化合物:

[0103][0104]

其中每个n独立地是1、2、3或4。这种化合物的实例为1,3-双(3-氨基丙基四甲基二硅氧烷)。

[0105]

四烷氧基二甲基-二硅氧烷是式(viii)化合物:

[0106][0107]

其中r9是c

1-c6烷基,r

10

是c

1-c6烷基或芳基,且r

11

是c

1-c6烷基或c

2-c8烯基。

[0108]

在某些实施例中,所述烷基、芳基、烯基、杂烷基/芳基硼酸是式(ix)化合物

[0109][0110]

其中r

12

选自c

1-c6烷基、c

2-c8烯基、芳基和杂芳基。

[0111]

如本文中所用,如本文中所提及的术语“钨硅酸”是以水合物的形式使用且可从市面上购得。钨硅酸具有通式h4[si(w3o

10

)4]

·

xh2o(cas号12027-43-9)。

[0112]

如本文中所用,如本文中所提及的术语“磷钨酸”是以水合物的形式使用且可从市面上购得。磷钨酸具有通式h3[p(w3o

10

)4]

·

xh20(cas号12501-23-4)。

[0113]

如本文中所用,“o-磷酰基乙醇胺”是以水溶性白色粉末的形式使用且购自西格玛-奥尔德里奇(sigma-aldrich)(cas号:1071-23-4)。

[0114]

如本文中所用,“磷酰基胆碱”(也称作2-(三甲基氮鎓基)乙基磷酸氢盐)是购自安宾特sarl公司(ambinter sarl.)(cas号107-73-3)。

[0115]

如本文中所用,“磷脂酰丝氨酸”是购自多个来源(cas号51446-62-9)。

[0116]

如本文中所用,术语“聚(乙烯醇)”是指部分水解的聚(乙烯醇),其在含水环境中具有更好溶解度且是购自西格玛-奥尔德里奇(sigma-aldrich);所述聚乙烯醇具有约5000到约100,000的重均分子量(mw)(cas号25213-24-5)。

[0117]

如本文中所用,术语“聚(乙烯基吡咯烷酮)”是指可购自西格玛-奥尔德里奇(sigma-aldrich)的市售材料。在某些实施例中,所述聚(乙烯基吡咯烷酮)具有约5000到约100,000的重均分子量(mw)。(cas号9003-39-8)。

[0118]

如本文中所用,术语“三烷基硅基胺”是指具有式(r

13

)3si-o-r

14

的化合物,其中每个r

13

基团独立地是c

1-c6烷基且r

14

是氢或金属阳离子,诸如k

、na

、ca

或li

。

[0119]

如本文中所用,术语“三烷基硅基胺”是指具有至少一个硅基、至少一个氨基(其中任一者可被一或多个c

1-c6烷基取代)的化合物。实例包括n-(三甲基硅基)二乙胺、n-(三乙基硅基)二乙胺、n-(三甲基硅基)-二-n-丙胺、n-(三甲基硅基)二丁胺、n-(三甲基硅基)二戊胺、n-(三甲基硅基)二己胺和类似者。

[0120]

如本文中所用,术语“三烷基硅基脲”是指被一或多个三烷基硅基或三烷基硅基氨基取代的具有脲部分(即,以下的部分结构)的化合物:

[0121][0122]

这种化合物的实例是1,3-双(三甲基硅基)脲,可购自西格玛-奥尔德里奇(sigma-aldrich)(cas号18297-63-7)。

[0123]

术语“三烷基硅基氨基甲酸酯”是指被一或多个c

1-c6烷基和至少一个c

1-c6三烷基硅基取代的具有氨基甲酸酯部分(即,以下的部分结构)的化合物:

[0124][0125]

这种化合物的实例是n,o-(三甲基硅基)氨基甲酸酯,可购自西格玛-奥尔德里奇(sigma-aldrich)(cas号35342-88-2)。

[0126]

如本文中所用,术语“c

1-c6烷基”是指含有1到6个碳原子的直链或分支链饱和烃基。包括诸如以下的基团:甲基、乙基、正丙基、异丙基、正丁基、异丁基、叔丁基、正戊基、异戊基、戊基、正己基和异己基。

[0127]

如本文中所用,术语“c

2-c8烯基”是指含有至少一个碳-碳双键和3到8个碳原子的直链或分支链烃基。

[0128]

如本文中所用,“芳基”包括苯基和萘基和被选自c

1-c6烷基、c

1-c6烷氧基、-cn、-no2、c

1-c6烷氧羰基、c

1-c6烷酰氧基、c

1-c6烷基磺酰基、羟基、羧基和卤素的1到3个基团取代的这些基团。

[0129]

术语“杂芳基”包括含有1个氧原子和/或1个硫原子,和至多3个氮原子的5或6员杂环芳环,所述杂环芳环任选地稠合到一或两个苯环。这些系统的实例包括噻吩基、呋喃基、吡咯基、咪唑基、吡唑基、噻唑基、异噻唑基、噁唑基、异噁唑基、三唑基、噻二唑基、噁二唑基、四唑基、噻三唑基、噁三唑基、吡啶基、嘧啶基、吡嗪基、嗒嗪基、噻嗪基、噁嗪基、三嗪基、噻二嗪基、噁二嗪基、二噻嗪基、二噁嗪基、噁噻嗪基、四嗪基、噻三嗪基、噁三嗪基、二噻二嗪基、咪唑啉基、二氢嘧啶基、四氢嘧啶基、四唑并-[1,5-b]嗒嗪基和嘌呤基、苯并噁唑基、苯并噻唑基、苯并咪唑基、吲哚基和类似者;这些基团任选被选自c

1-c

6-烷基、c

1-c

6-烷氧基、

‑‑

cn、

‑‑

no2、c

1-c

6-烷氧羰基、c

1-c

6-烷酰氧基、c

1-c

6-烷基磺酰基和卤素基团的1到3个基团取代。

[0130]

许多组分a的化合物倾向于在存在磷酸水溶液下在氮化硅蚀刻方法通常所利用的条件下水解成其它物种。在酸水解后形成的若干单官能和双官能硅基磷酸酯将与氧化物表面硅醇物种缩合,其抑制进一步蚀刻/溶解和硅酸低聚物在蚀刻期间再沉积。

[0131]

在一个实施例中,式(i)化合物是n1,n1,n3,n

3-四乙基-1,1,3,3-四甲基-1,3-二硅氧烷二胺。式(i)化合物也可与式(viii)的四烷氧基二甲基-二硅氧烷,诸如1,1,3,3-四甲氧基-1,3-二甲基组合使用。发现式(i)化合物在存在磷酸水溶液下水解成组分化合物,所述组分化合物用于钝化二氧化硅表面和因此抑制二氧化硅表面的非所需蚀刻,有利于氮化硅表面的所需蚀刻:

[0132][0133]

在硅氮烷si-n键断裂期间形成的质子化二乙胺可用作硅酸低聚物增溶剂,因此增加可溶性硅酸盐物种的浓度并且实质上减少氧化物特征上的非所需硅酸盐再沉积(参见,例如us 2017/0287725的图1d)。

[0134]

在某些实施例中,磷酸将以约50到约95重量%存在于组合物中。在其它实施例中,磷酸将以约70到约90重量%存在,和在其它实施例中,约85重量%存在。

[0135]

在本发明的某些实施例中,所述组合物可进一步包含氟化物化合物。在一个实施例中,所述氟化物化合物选自hf和单氟磷酸。在其它实施例中,所述氟化物化合物选自氟化铯和氟化钾。在其它实施例中,所述氟化物化合物选自氟硼酸;六氟磷酸四甲基铵;氟化铵;二氟化铵;分别具有式nr'4bf4和pr'4bf4的四氟硼酸季铵和四氟硼酸季鏻,其中r'可彼此相同或不同并且选自氢、直链、分支链或环状c

1-c6烷基、和直链或分支链c

6-c

10

芳基;四氟硼酸四丁基铵(tba-bf4);和其组合。

[0136]

组分(c)是包含水的溶剂。任选地,所述溶剂可进一步包含一或多种水可混溶溶剂,诸如吡咯烷酮、二醇、胺和二醇醚,包括(但不限于)甲醇、乙醇、异丙醇、丁醇、和高级醇(诸如c

2-c4二醇和c

2-c4三醇)、四氢糠醇(thfa)、卤代醇(诸如3-氯-1,2-丙二醇、3-氯-1-丙二醇、1-氯-2-丙醇、2-氯-1-丙醇、3-氯-1-丙醇、3-溴-1,2-丙二醇、1-溴-2-丙醇、3-溴-1-丙醇、3-碘-1-丙醇、4-氯-1-丁醇、2-氯乙醇)、二氯甲烷、氯仿、乙酸、丙酸、三氟乙酸、四氢呋喃、n-甲基吡咯烷酮(nmp)、环己基吡咯烷酮、n-辛基吡咯烷酮、n-苯基吡咯烷酮、甲基二乙醇胺、甲酸甲酯、二甲基甲酰胺(dmf)、二甲亚砜(dmso)、四亚甲基砜(环丁砜)、乙醚、苯氧基-2-丙醇(pph)、苯丙酮、乳酸乙酯、乙酸乙酯、苯甲酸乙酯、乙腈、丙酮、乙二醇、丙二醇(pg)、1,3-丙二醇、二噁烷、丁酰内酯、碳酸丁二酯、碳酸乙二酯、碳酸丙二酯、二丙二醇、二乙二醇单甲醚、三乙二醇单甲醚、二乙二醇单乙醚、三乙二醇单乙醚、乙二醇单丙醚、乙二醇单丁醚、二乙二醇单丁醚(即,丁基卡必醇)、三乙二醇单丁醚、乙二醇单己醚、二乙二醇单己醚、乙二醇苯醚、丙二醇甲醚、二丙二醇甲醚(dpgme)、三丙二醇甲醚(tpgme)、二丙二醇二甲醚、二丙二醇乙醚、丙二醇正丙醚、二丙二醇正丙醚(dpgpe)、三丙二醇正丙醚、丙二醇正丁醚、二丙二醇正丁醚、三丙二醇正丁醚、丙二醇苯醚、二丙二醇甲醚乙酸酯、四乙二醇二甲醚(tegde)、二元酯、碳酸甘油酯、n-甲酰基吗啉、磷酸三乙酯、和其组合。当使用烷氧基硅烷添加剂时,其水解产生少量醇,例如,甲醇或乙醇,将其作为醇本身或作为其磷酸单酯并入调

配物中。另外,所述有机溶剂可包括其它两亲性物种,即,含有类似于表面活性剂的亲水性部分和疏水性部分二者的物种。

[0137]

在某些实施例中,本发明的组合物进一步包含低分子量胺和胺磷酸盐。在其它实施例中,所述低分子量胺和胺磷酸盐为伯、仲或叔c

1-c6烷基胺或其磷酸盐。实例包括三甲胺、三甲胺、三丙胺、三丁胺和类似者。应了解,当将这些胺添加到浓h3po4组合物中时,胺磷酸盐将形成。

[0138]

该组合物可任选包含表面活性剂(不同于本描述的其它任选或所需成分)以改良组合物的性能。如本文中所用,术语“表面活性剂”是指降低两种液体之间或液体与固体之间的表面张力(或界面张力)的有机化合物,通常是含有疏水性基团(例如,烃(例如,烷基)“尾”)和亲水性基团的有机两亲性化合物。优选表面活性剂是热稳定并且在强酸性条件(诸如本发明的蚀刻工艺的条件)下保持离子性。实例包括全氟烷基磺酸和长链季铵化合物(例如,十二烷基三甲基硫酸氢铵)。也可使用氟化非离子表面活性剂(诸如科慕公司(chemours)的fs-31/fs-35)。也可使用非离子非氟化表面活性剂,诸如聚(乙二醇)-聚(丙二醇)共聚物(“peg-ppg”),并且其更佳适用于更低温度、更低酸性部分的操作范围(例如,100到130℃和50到75%h3po4)。

[0139]

组合物中的表面活性剂的量可为与蚀刻组合物的其它材料组合将提供所需总体性能的量。例如,所述组合物可含有可在基于所述组合物的总重量计约0.001到约10重量%,例如,约0.01到约0.5、1、2、7或7重量%表面活性剂的范围内的表面活性剂的量。

[0140]

任选地,所述组合物可含有一定量的羧酸化合物,意指含有至少一个羧酸基团的有机化合物。根据本发明,如所述的组合物中的羧酸化合物的存在可通过抑制氧化硅的再沉积或氧化硅粒子的形成来改良性能。在某些实施例中,用于所述组合物中的羧酸化合物包括乙酸、丙二酸、琥珀酸、2-甲基琥珀酸、戊二酸、己二酸、水杨酸、1,2,3-丙三甲酸(亦称作1,2,3-丙三甲酸(tricarballylic acid))、2-膦酰基乙酸、3-膦酰基丙酸、和2-膦酰基丁-1,2,4-三甲酸(pbtca),其中任一者可单独,彼此组合在一起,或与不同羧酸化合物组合使用。

[0141]

组合物中含有的羧酸化合物(包括其衍生物)的量可为与组合物的其它物质组合将提供所需蚀刻性能同时不以其它方式影响蚀刻组合物的性能或化学稳定性的量。例如,所述组合物可含有以基于所述组合物的总重量计约0.01到约10重量%,或基于所述组合物的总重量计约0.1到约5或8重量%的范围内的量的羧酸化合物,其可为单一物质或两种或更多种物质的组合。

[0142]

所述组合物可含有来自一种来源或来自多种来源的水。例如,水将存在于磷酸水溶液成分中。另外,水可用作蚀刻组合物的其它成分中的一或多者的载体,并且水可作为其本身成分单独添加。水的量应足够低以允许组合物展示所需或优选或有利蚀刻性能性质,包括可用(足够高)氮化硅蚀刻速率。水的存在的增加倾向于增加氮化硅的蚀刻速率但是也可压低蚀刻组合物的沸点,其迫使降低蚀刻组合物的操作温度和相反的效应。蚀刻组合物中的来自所有来源的水的量的实例可为基于组合物的总重量计小于约50、40或30重量%,例如约5重量%到约25重量%的范围内,或基于组合物的总重量计约10到20重量%水的范围内。

[0143]

任选地,如所述的这些和其它实例组合物可含有磷酸、组分a材料和被识别的任选

成分中的任一者或任何组合,由其组成,或基本上由其组成。本发明的组合物的某些实施例不需要并且可排除通常不包含于蚀刻组合物中的其它类型的成分,诸如ph调节剂(除了本文中作为潜在成分提及的酸外)和固体材料(诸如研磨粒子)。

[0144]

在又一方面,本发明提供一种从微电子装置去除氮化硅的方法,所述方法包括使微电子装置与本发明的组合物在足够条件下接触足够时间以从微电子装置至少部分去除所述氮化硅材料。

[0145]

例如,可去除氮化硅材料而不实质上损害金属和氮化硅互连金属。因此,本发明提供使用本文中所述的组合物相对于多晶硅和/或氧化硅材料从微电子装置表面选择性并且实质上去除氮化硅材料的方法,所述微电子装置上具有这些材料。使用所述方法,存在的金属硅化物材料实质上未通过所述去除组合物腐蚀。

[0146]

在蚀刻应用中,所述组合物以任何适宜方式施覆到其上具有氮化硅材料的微电子装置表面上,例如,通过将所述去除组合物喷涂在装置表面上,通过将包含氮化硅材料的装置浸渍(在静态或动态体积的所述去除组合物中),通过使装置与其上吸附有去除组合物的另一种材料(例如,垫或纤维吸附剂施覆组件)接触,通过使包括氮化硅材料的装置与循环去除组合物接触,或通过任何其它适宜装置、方式或技术,通过这些将去除组合物带入与氮化硅材料的去除接触。所述施覆可在批次或单晶片装置中用于动态或静态清洁。在一个实施例中,去除组合物施覆到微电子装置表面被搅动控制,通过这样所述组合物循环通过容纳该组合物的容器。当硅化物和/或poly-si的蚀刻速率优选地低时,不建议主动搅动(例如,扰动、搅拌等)。然而,针对从高纵横比结构去除氮化硅,搅拌可所需,用于进出所述结构的更快速液体交换和最小化氧化物的再沉积。

[0147]

本发明的组合物,凭借其对氮化硅材料相对于可存在于微电子装置结构上且暴露于组合物中的其它材料(诸如金属化、多晶硅、氧化硅等)的选择性,以高效且高选择性方式实现氮化硅材料的至少部分去除。

[0148]

在使用本发明的组合物以从其上具有氮化硅材料的微电子装置结构去除氮化硅材料中,所述组合物通常与微电子装置结构在足够条件下接触约1分钟到约200分钟的足够时间,在一个实施例中,约15分钟到约100分钟,或针对单晶片工具为约1分钟到约2分钟,所述足够条件包括(但不限于)在一个实施例中,约40℃到约120℃,或在另一实施例中,约60℃到约95℃的范围内的温度。这些接触时间和温度是说明性,并且可采用本发明的实务内有效地从装置结构至少部分去除氮化硅材料的任何其它适宜时间和温度条件。

[0149]

在实现所需去除动作后,去除组合物容易从先前已施覆其的微电子装置去除,例如,通过冲洗、洗涤或如在本发明的组合物的给定最终用途应用中可所需并且有效的其它去除步骤。例如,所述装置可用包含去离子水的冲洗溶液冲洗和/或被干燥(例如,旋干、n2、蒸气干燥等)。

[0150]

本发明的组合物相对于poly-si和氧化硅从微电子装置表面选择性蚀刻氮化硅材料而不引起金属和/或金属硅化物互连金属的实质腐蚀。例如,在存在本发明的去除组合物下,氮化硅与氧化硅的选择性在一个实施例中是在约10:1到约7,000:1的范围内,在另一实施例中是约30:1到约3,000:1,和在另一实施例中是约100:1到约2000:1,在一个实施例中,在40到100℃的温度下,在另一实施例中,在60到95℃的温度下,和在又一实施例中,在75到90℃的温度下。当硅酸来源包括烷氧基硅烷(例如,teos)时,氮化硅相对于氧化硅的选择性

可在一个实施例中从约20:1调整到无穷和在另一实施例中从约20:1调整到约7,000:1的范围。事实上,针对低于约4的氟硅酸/teos摩尔比率选择性形式上是负的,这反映氧化物膜的厚度通过二氧化硅沉淀稍微但是可量测地增加的事实。当硅酸来源包括精细二氧化硅粉末时,观察到的氮化硅相对于氧化硅的选择性在约20:1到约100:1的范围内,但是更高选择性可通过二氧化硅粉末与氟硅酸的更长平衡时间(或更高平衡温度)获得。

[0151]

本描述的蚀刻步骤可用于从任何类型的基板表面蚀刻氮化硅材料。根据特定实施例,基板可包含氮化硅的交替薄膜层作为包含氮化硅层与氧化硅的交替薄膜层的基板的结构特征。氧化硅层是含有在氧化硅层之间沉积的氮化硅层的高纵横比结构。

[0152]

本发明的还有另外方面涉及制造包含微电子装置的制品的方法,所述方法包括使所述微电子装置与本发明组合物接触足够时间以从其上具有氮化硅材料的微电子装置表面蚀刻地去除氮化硅材料,并且将所述微电子装置并入所述制品中。

[0153]

本文中所述的组合物容易通过简单添加分别成分并且混合到均匀状态来调配。此外,所述组合物可容易调配成单封装调配物或在使用时混合的多部分调配物。多部分调配物的个别部分可在工具处或在工具上游的储罐中混合。分别成分的浓度可以组合物的特定倍数广泛变化,即,更稀释或更浓缩,且应了解,本文中所述的组合物可不同且交替地包含与本文的公开内容一致的成分的任何组合,由其组成或基本上由其组成。

[0154]

本发明的另一方面涉及套件,所述套件在一或多个容器中包含被调适以形成本文中所述的组合物的一或多种组分。在一个实施例中,所述套件在一或多个容器中包含以上组分(a)到(c)中的至少一者的组合以在工厂或使用时与水组合。所述套件的容器必须适于储存和船运所述清洁组合物组分,例如,容器(美国康涅狄格州丹伯里的英特格有限公司(entegris,inc.,danbury,conn.,usa))。含有第一清洁组合物的组分的一或多个容器优选地包括使所述一或多个容器中的组分流体连通用于掺合和分配的构件。例如,提及容器,可将气体压力施加到所述一或多个容器的内衬外侧以引起所述内衬的内容物的至少一部分排放和因此使能流体连通用于掺合和分配。或者,可将气体压力施加到常规可加压容器的顶部空间或可使用泵以使能流体连通。另外,所述系统优选地包括用于将掺合过的清洁组合物分配到加工工具的分配口。

[0155]

可使用实质上化学惰性无杂质柔性并且弹性聚合物膜材料(诸如高密度聚乙烯)以制造所述一或多个容器的内衬。理想的内衬材料被加工无需共挤出或屏障层,并且不含任何颜料、uv抑制剂或可不利影响内衬中待处置的组分的纯度要求的加工剂。理想的内衬材料的列表包括包含以下的膜:纯(无添加剂)聚乙烯、纯聚四氟乙烯(ptfe)、聚丙烯、聚氨基甲酸酯、聚偏二氯乙烯、聚氯乙烯、聚乙缩醛、聚苯乙烯、聚丙烯腈、聚丁烯等等。这些内衬材料的示例性厚度在约5密耳(0.005英寸)到约30密耳(0.030英寸)的范围内,例如20密耳(0.020英寸)的厚度。

[0156]

关于套件的容器,下列专利和专利申请的公开内容的分别全文以引用的方式并入本文中:标题为“最小化超纯液体中颗粒生成的装置和方法(apparatus and method for minimizing the generation of particles in ultrapure liquids)”的美国专利案第7,188,644号;标题为“可回收和可重复使用的桶中袋式液体储存和分配容器系统(returnable and reusable,bag-in-drum fluid storage and dispensing container system)”的美国专利案第6,698,619号;和2007年5月9日以john e.q.hughes的名义申请的

标题为“用于材料掺合和分配的系统和方法(systems and methods for material blending and distribution)”的美国专利申请第60/916,966号,和在2008年5月9日以先进技术材料公司(advanced technology materials,inc.)的名义申请的标题为“用于材料掺合和分配的系统和方法(systems and methods for material blending and distribution)”的pct/us08/63276。

[0157]

因此,在另一方面,本发明提供套件,所述套件包括其中具有适用于从微电子装置去除氮化硅的组分的一或多个容器,其中所述套件的一或多个容器含有如本文中所阐述的组分a、b和c。

[0158]

本发明可进一步通过其优选实施例的下列实例说明,但是应了解,这些实例仅出于说明目的包括在内并且不意在限制本发明的范围,除非另有明确指定。

[0159]

实验部分

[0160][0161]

在上表中:

[0162]

nttdsda=n1,n1,n3,n

3-四乙基-1,1,3,3-四甲基-1,3-二硅氧烷二胺

[0163]

apst=(3-氨基丙基)硅烷三醇(cas号58160-99-9)

[0164]

hmctsz=2,2,4,4,6,6-六甲基环三硅氮烷

[0165]

aeamtmd=1,3-双(2-氨基乙基氨基甲基)四甲基二硅氧烷

[0166]

二硅氧烷=1,1,3,3-四甲氧基-1,3-四甲基二硅氧烷

[0167]

pyba=4-吡啶基硼酸

[0168]

phba=苯基硼酸

[0169]

o-ppea=o-磷酰基乙醇胺(si3n4蚀刻加速剂)

[0170]

*sio2,si3n4膜-沉积技术a

[0171]

**sio2,si3n4膜-沉积技术b

[0172]

选择性是可变的,取决于sio2和si3n4沉积技术(前体、比率、温度等),从而导致氧

化物和氮化物膜的不同表面化学(官能基、缩合度)。例如,具有更高表面硅烷醇缩合,更少游离硅烷醇(-si-oh)基团和更多表面硅氧烷(-o-si-o-)基团的sio2膜将更慢蚀刻,而具有更高伯胺和仲胺基团浓度并且更少叔胺表面和总体浓度的si3n4膜将更快蚀刻。

[0173]

图1显示两种蚀刻调配物对通过不同沉积技术制备的具有不同表面化学的不同类型的氧化物和氮化物基板的选择性变化。

[0174]

本发明已特别参考其某些实施例详细描述,但是应了解,变化和修改可在本发明的精神和范围内实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。