包含基于环氧树脂的漆基组分的水性涂料组合物

1.本发明涉及一种水性涂料组合物,其包含特定的基于环氧树脂的漆基组分和基于多胺的固化组分。所述涂料组合物作为水性砂磨二道底漆或头二道混合底漆具有优异的适用性。因此,通过将该涂料组合物施加到基材上且随后固化,可以获得具有优异的粘合性和耐腐蚀性的二道底漆层。然而,更特别地,所获得的是具有优异表面质量并且尤其是几乎没有任何视觉缺陷如孔或者甚至完全没有该类缺陷的二道底漆层。以此方式,最终可获得具有相应优异光学质量的整体涂漆体系结构。此外,所述二道底漆层具有优异的砂磨性,因此具有非常好的适用性,尤其是在修补领域。

现有技术

2.原则上已知可基于环氧-胺组合固化并能以此方式形成腐蚀稳定的二道底漆层或头二道混合底漆层的水性二道底漆和头二道底漆。它们的性能分布相当复杂,并具有已经提及的腐蚀稳定性和对各种基材如钢、镀锌钢、铝、电泳涂层和旧漆体系的良好粘合性的特殊特征。

3.这些体系的另一重要性能是,在汽车重涂部门中构造的二道底漆层应当具有可接受的砂磨性,即使在中等温度下和在油漆车间中通常的加工时间内固化之后。这种砂磨性在涂漆的工艺序列中是非常重要的,以便为随后的层如底色漆和透明涂层产生均匀的表面,并最终使涂漆表面具有美学上的高质量外观。

4.然而,应当注意的是,对于该美学外观,另外重要的是,二道底漆层本身基本上没有视觉缺陷,例如孔。在此确切的是,现有技术的体系通常具有弱点。

5.wo 97/49749a1公开了基于包含特定环氧-氨基氨基甲酸酯加合物作为固化剂的水性环氧体系的涂料组合物。这些是通过使非常特定的氨基氨基甲酸酯化合物与环氧化合物反应而获得的。环氧化合物通过聚亚烷基聚醚与一个或多个氨基反应获得。这些加合物用于水性双组分漆,尤其是汽车漆。由此制得的漆或漆涂层具有良好的砂磨性。据称,ep 0387418a2中所述的漆在其砂磨性方面具有缺点。

6.ep 0387418a2公开了一种环氧化合物的固化剂及其用于制备涂层和覆盖物的用途。所述固化剂通过使聚亚烷基聚醚胺与化学计量过量的二-和/或聚环氧化合物反应,然后使上述加合物与化学计量过量的胺反应来制备。用这些固化剂制备的涂料组合物具有良好的储存稳定性和良好的固化性能。没有提及重涂,也没有提及涂层的砂磨性或所述固化剂在二道底漆中的用途。

7.ep 0610787a2描述了一种用于水性环氧树脂分散体的固化剂,其通过使聚环氧化物和聚亚烷基聚醚多元醇的加合物(a)与胺和环氧化物的反应产物反应,或者与胺反应且随后与环氧化物反应而获得,其中在每种情况下胺以化学计量过量使用。所要解决的问题是,例如,在包括二道底漆的涂料组合物中获得良好的粘合和硬度。

8.ep 0523610a1描述了一种环氧化物/胺基涂料组合物,其在施加后产生光滑、无缺陷的表面。这通过在涂料组合物中使用聚氨酯树脂来实现。

9.us 2006/0003166a1描述了一种用于制备底漆和/或二道底漆的组合物,其同样是

基于环氧化物/胺的。使用该组合物能够构造具有良好抗流挂性的涂层。这是通过使用特定的多胺组分来实现的。

10.问题和技术解决方案

11.因此,本发明所要解决的问题是消除现有技术的缺点,并提供一种水性涂料组合物,其在施加和固化后,尤其是在汽车重涂的情况下,具有良好的粘合、防腐蚀和可能的砂磨性,此外还具有优异的表面质量,没有表面缺陷如孔。因此,所述组合物特别适合作为二道底漆和头二道混合底漆,或者用于在多层涂漆体系中制备二道底漆层。

12.已经发现,所述目的通过一种新型水性双组分涂料组合物实现,其包含:

13.(1)基于环氧树脂的漆基组分,和

14.(2)基于多胺的固化组分,

15.其中漆基组分(1)包含至少一种颜料(p)和/或填料(f)在至少一种环氧树脂(e)中的至少一种水分散体,

16.并且其中所述至少一种环氧树脂(e)具有:

17.(i)不超过17500微米/小时的最大沉降速率(在光学比色皿离心机中以2050g的加速度测量,用水稀释至30%的固体)和小于0℃的玻璃化转变温度(通过动态差示量热法测量,加热速率为10k/分钟,第2轮测量),或

18.(ii)至少12500微米/小时的最大沉降速率和至少0℃的玻璃化转变温度。

19.该新型水性双组分(2k)涂料组合物是本发明的主题,也称为本发明的涂料组合物。本发明还提供了一种使用所述涂料组合物在基材上制备固化涂层的方法。本发明同样提供了使用所述涂料组合物修补具有缺陷的多层涂漆体系的方法。本发明还提供了如上所述制备的涂层和涂覆的基材。

20.已经令人惊讶地发现,在用于分散颜料和/或填料的漆基组分中仅使用特定的环氧树脂(e)得到了涂料组合物,该涂料组合物既可以使用标准的分散和研磨方式适当地制备(即,尤其是在研磨机中没有流变降解过程,该流变降解过程导致即使有也仅是难以加工的漆),又在施加和固化之后得到具有优异的性能和另外基本上无孔的漆层。在一些情况下,使用其他环氧树脂甚至不能通过必要的分散适当地制备漆基组分,或者,如果可以分散,则导致漆具有非常差的性能。使用与环氧树脂相对应的必要的多胺组分以分散在漆基组分中,这导致具有原则上可接受的性能的漆,但缺点是漆具有许多微孔。

21.详细描述

22.优选使用的水性树脂分散体(ad)

23.本发明的涂料组合物优选包含含树脂组分(r)的特定水分散体(ad)。

24.与分散体如树脂分散体、相或其他水性涂料组合物有关的术语“水性”原则上是已知的。其意思是含有显著比例的水作为溶剂的分散体或混合物。应理解的是,对于水性体系而言,也可以含有至少少量的有机溶剂,例如作为具有乳化剂功能以稳定特定成分如树脂、颜料或添加剂的助溶剂。在本发明的上下文中,“水性”应优选理解为是指所讨论的体系,尤其是分散体,具有至少40重量%,优选至少50重量%,甚至更优选至少60重量%的比例的水,在每种情况下基于存在的溶剂(即水和有机溶剂)的总量。优选水的比例又为50-99重量%,尤其为60-98重量%,在每种情况下基于存在的溶剂的总量。

25.根据原则上已知的定义,树脂或树脂组分同样理解为是指含有有机成分的产物,

即有机反应产物、低聚物和/或聚合物,以及如果合适的话,与树脂组分(r)一样,单体。树脂具有或多或少的宽摩尔质量分布,并且通常可用作涂料组合物中的基料。因此,它们在固化后形成至少一部分存在的涂层的聚合物网络。

26.树脂组分(r)含有至少一种二-和/或多官能单体伯胺和/或仲胺(m),即至少一种包含至少两个选自伯和仲氨基的氨基的单体胺。当然,额外存在叔氨基不是不可能的。

27.在树脂组分(r)的上下文中,重要的是,使用并因此存在于水分散体(ad)中的全部胺(m)由至少65mol%由氨基和烃单元组成的胺组成。因此这意味着其他官能团,特别是例如羟基、羧基或腈基仅以少量存在。优选地,胺(m)由至少75mol%,更优选至少90mol%的由氨基和烃单元组成的胺组成。最优选地,这些胺的比例为100摩尔%。

28.相应的胺的比例基本上可以从胺的用量中自行解释。然而,在使用产品如商业产品的情况下,同样可以通过分析产物(其中胺也可能已经部分或完全地彼此共价键合)来确定相应的胺的比例,其程度使得直接清楚地满足上述条件(例如通过气相色谱(gc)、质谱(ms)分析)。

29.合适的胺(m)的实例是本领域技术人员原则上已知的单体脂族胺、芳族胺和芳脂族(混合的脂族-芳族)胺。

30.二-和/或多官能单体伯胺和/或仲胺的实例包括以下:乙二胺、丙-1,2-二胺、丙-1,3-二胺、丁烷-1,4-二胺、辛烷-1,8-二胺、1,3-二氨基戊烷、六亚甲基二胺、2-甲基五亚甲基二胺、新戊二胺、环己二胺、2,2,4-(2,4,4-)三甲基六亚甲基二胺、异佛尔酮二胺、双(氨基甲基)环己烷、双(4-氨基环己基)甲烷、二亚乙基三胺、三亚乙基四胺、四亚乙基五胺、二亚丙基三胺、双(六亚甲基二胺)、n,n-二甲基氨基二亚丙基三胺、月桂基丙二胺、1,2-和1,3-(间)-苯二甲胺和1,4-双(氨基甲基)苯。其他胺包括氨基乙基乙醇胺或杂环多胺如氨基乙基哌嗪和双(氨基丙基)哌嗪。

31.优选的是二官能伯胺和/或仲胺(m),再优选的是二官能伯胺。非常特别优选异佛尔酮二胺和间苯二甲胺,并且树脂组分更优选包含所述两种二胺的混合物。因此,这意味着胺(m)是异佛尔酮二胺和间苯二甲胺的混合物。

32.所述至少一种二-和/或多官能单体伯胺和/或仲胺(m)的比例为5-15重量%,优选为6-14重量%,更优选为7-13重量%(测试方法参见实施例部分),基于树脂组分(r)。

33.从下文更详细描述的步骤(a)和(b)的合成方法可以看出,在步骤(a)中,使作为与环氧官能树脂混合物(ia)反应的反应物的如上所述的二-和/或多官能单体伯胺和/或仲胺(m)(在步骤(a)中称为组分(ib))部分反应,并且在步骤(b)中,进一步与另外的环氧化合物(iib)在水相中反应。然后,最终得到的树脂组分(r)含有上述比例的所述至少一种二-和/或多官能单体伯胺和/或仲胺(m)。因此,很明显,单体胺(m)在树脂组分(r)中的比例是最初在步骤(a)中用于反应的胺(m)的剩余比例。

34.树脂组分(r)还含有具有伯和/或仲氨基的多官能聚合有机胺。因此,通过与已经描述的单体胺区分,这些特别地不是每分子具有离散的氨基数量(对于每个分子是恒定的)的低分子量化合物,而是具有聚合物特性的加合物或反应产物,并且其中每分子的氨基数量可以仅通过平均值来描述。

35.在这一点上,此处所述的组分的结构,即具有伯和/或仲氨基的多官能聚合有机胺的结构,从下文更详细描述的步骤(a)和(b)的合成方法显而易见。用于制备树脂组分(r)的

所述起始化合物显示出此处提及的多官能胺具有何种结构单元。

36.树脂组分(r)具有150-400g/mol,优选160-350g/mol,更优选170-250g/mol的n-h当量(测定方法参见实施例部分)。

37.包含树脂组分(r)的水分散体(ad)可通过两步法(a b)制备。对于本领域技术人员而言显而易见的是,通过纯结构特征和/或基于参数的分散体的特征对分散体进行充分描述是非常困难的,并且对反应步骤及其顺序的说明对于该目的是明智的。因此,由此也显而易见的是,下文所述的反应顺序对树脂组分(r)的结构具有直接影响,因此对分散体(ad)具有直接影响。

38.步骤a

39.在反应顺序的第一步骤(a)中,使两种起始组分(ia)和(ib)彼此反应,即环氧官能树脂混合物(ia)和含有至少一种二-和/或多官能单体伯胺和/或仲胺的组分(ib)。这产生氨基官能树脂混合物(i)。因此,显而易见的是,组分(ia)和(ib)的量彼此匹配,使得组分(ib)的n-h当量相对于组分(ia)的环氧基摩尔过量。

40.环氧官能树脂混合物(ia)含有相互反应形式的两种组分(ia1)和(ia2),如下所述。树脂混合物(ia)优选由这两种组分组成,即仅通过这两种组分的反应制备。

41.组分(ia1)是至少一种二-和/或多官能有机环氧化合物。

42.因此,可用的组分(ia1)原则上是已知的环氧树脂。优选地,所用的这些环氧化合物的平均环氧当量小于400g/mol。已经发现,该组分的相应低的平均环氧当量以及因此较高的环氧官能度也导致最终产生的二道底漆层中更好的砂磨性。更优选地,平均环氧当量小于350g/mol,优选小于300g/mol,更优选小于250g/mol。平均环氧当量可通过测定所用的所有环氧化合物的环氧当量(对于测试方法,参见实施例部分)并加权其在环氧化合物总重量中的质量比例来获得。当使用现有产品如商业产品(其中环氧化合物可能已经共价键合)时,同样可以通过分析该产品来测定平均环氧当量,其程度使得立即清楚其低于上述上限(例如通过气相色谱(gc)、质谱(ms)分析)。

43.已知环氧树脂是在基础分子中统计平均含有多于一个环氧基的缩聚树脂。例如,这些是通过双酚a或双酚f与表氯醇缩合制备的环氧树脂。这些化合物沿链含有羟基,在末端含有环氧基。根据环氧树脂的链长,经由环氧基的交联能力存在变化,因为经由环氧基的交联能力随着链长/摩尔质量的升高而下降。最终可以使用本领域技术人员本身已知的任何环氧树脂,条件是它们处于上述环氧当量范围内。例如,可使用下文进一步提及的市售环氧树脂,其可作为在有机溶剂或水中的溶液或分散体获得。

44.该环氧树脂可例如作为100%体系或者在有机溶剂或水中的溶液或分散体获得,例如以beckopox ep商品名获自allenex(或以epikote/epi-rez商品名获自huntsman集团的hexion/araldite)。

45.优选组分(ia1)是平均双官能的环氧化合物,因为这是在上述标准合成中通过表氯醇形成的。

46.此外,优选环氧化合物(ia1)是双酚a基环氧化合物,即通过使用双酚a制备的环氧化合物。更特别地,这意味着所述环氧化合物不含任何经由合成引入的双酚f。已经发现,这种结果又对最终制备的二道底漆层的砂磨性产生积极影响。

47.组分(ia2)是至少一种化合物x-r,其中x是对环氧基具有反应性的官能团,r是含

有聚氧亚烷基单元且不含任何其他x基团的有机基团。优选使用正好一种化合物x-r作为组分(ia2)。

48.x基团是本领域技术人员已知的基团,例如伯或仲氨基、羟基、羧基或硫醇基。

49.关键是化合物x-r仅具有一个x基团。否则,发现对最终产生的二道底漆层的砂磨性有不利影响。

50.优选的x基团为氨基,其中优选伯氨基。除氨基与环氧基的良好反应性以外,伯胺具有两个n-h当量以及因此与环氧化物的连接位点。以此方式,化合物x-r可以结合到分子的侧链位置。这种情况的总体结果又有益于二道底漆层的砂磨性。

51.r基团是含有聚氧亚烷基单元的有机基团,尤其优选聚亚乙基或聚亚丙基单元或混合的聚亚乙基/聚亚丙基单元。优选地,除了由合成得到的任何分子单元以外,有机r基团由聚氧亚烷基单元组成。为了简单起见,该r基团也称为聚氧亚烷基。由合成得到的分子单元例如为在开始形成聚氧亚烷基链时使用的分子的有机基团,例如借助其引发氧化乙烯和/或氧化丙烯的聚合的起始醇。优选地,r基团为聚亚乙基、聚亚丙基或混合的聚亚乙基/聚亚丙基。

52.化合物(ia2)的重均分子量可在宽范围内变化,例如为800-2200g/mol(通过尺寸排阻色谱法与光散射的联合测定)。

53.所述化合物x-r可以自己制备或商业获得。例如,显然优选的聚氧亚烷基单胺可以以商品名“jeffamine”购自huntsman。

54.环氧官能树脂混合物(ia)含有相互反应形式的两种组分(ia1)和(ia2)。因此,组分(ia1)的环氧基和组分(ia2)的x基因此彼此反应。相应的反应方案和条件是本领域技术人员所已知的,不需要任何进一步的提及。

55.组分(ia)是环氧官能的树脂混合物。因此,从所述原料显而易见,组分(ia1)和(ia2)以这样的方式使用,即组分(ia1)的环氧基相对于x基团的反应性单元摩尔化学计量过量。反应性单元的数量是指每个环氧基的潜在连接位点的数量。对于羟基或仲氨基,例如每个x基团有一个反应性单元。对于伯氨基,有两个反应性单元(两个n-h官能团)。优选地,化合物(ia1)的环氧基和组分(ia2)的x基团的环氧反应性单元的摩尔比为10-1.1,更优选为5-1.5,尤其优选为3.5-1.8。

56.组分(ia1)中环氧基的量可根据目的以已知方式通过测定环氧当量获得或适当调节。x基团中的反应性单元的量由本身已知的用于测定x官能团的量的测试方法获得,例如通过测定胺值、oh值或酸值(din 53176:2002-11,din 53240-3:2016-03,din en iso 2114校正1:2006-11)。

57.组分(ia)优选具有500-1500g/mol,更优选600-1200g/mol的环氧当量。

58.与组分(ia)反应的组分(ib)包括至少一种二-和/或多官能单体伯胺和/或仲胺(m)。优选地,组分(ib)由至少一种该胺(m)组成。

59.合适的胺(m)的实例已在上文作为树脂组分(r)的成分描述。所有在彼处所作的说明以及优选变型相应地适用于组分(ib)中的胺。

60.树脂混合物(i)是氨基官能的树脂混合物,因此其制备需要相对于待相互反应的组分(ia)和(ib)的官能团摩尔过量的n-h当量。特别地,树脂混合物(i)的nh当量为50-140g/mol,优选为70-130g/mol(测定方法参见实施例部分)。此外,树脂混合物(i)包含

17.5-40重量%,优选25-35重量%比例的二-和/或多官能单体伯胺和/或仲胺(m),即组分(ib)。这两个标准都可以由本领域技术人员通过适当选择两种组分的摩尔量和在本身已知的条件和反应方案下环氧基和n-h官能团定量转化的知识来调整。此外,下文的实施例再次给出更具体的概述。可能的反应方案和相应的条件是本领域技术人员所已知的,不需要任何进一步的提及。优选地,树脂混合物(i)在其制备之后分散在水中,并且在这种情况下是水分散体。

61.树脂混合物(i)可如上所述制备,因此以水分散体的形式获得。同样可以在商业上购买树脂混合物(i)的水分散体(例如作为beckopox veh 2849w/80 wa(获自allenex))。

62.步骤b

63.在反应顺序的第二步骤(b)中,两种起始组分(iia)和(iib)在水相中彼此反应,即组分(iia)含有氨基官能的树脂混合物(i),组分(iib)含有至少一种二-和/或多官能有机环氧化合物,其平均环氧当量小于400g/mol,优选小于350g/mol,更优选小于250g/mol。任选地在除去所用的有机溶剂之后,这产生包含树脂组分(r)的水分散体(ad)。从上文已经详细提到的树脂组分(r)的性能显而易见的是,组分(iia)和(iib)的量彼此匹配,使得组分(iia)的n-h当量相对于组分(iib)的环氧基摩尔过量。

64.优选使用步骤(a)的直接反应产物作为组分(iia),其仅任选地补充了溶剂或助剂如乳化剂。这是因为树脂混合物(i)在步骤(a)之后作为水分散体获得,因此可以直接用于在水相中进行的步骤(b)。组分(iia)优选不含除所述反应产物以外的任何可与组分(iib)反应的其他成分。

65.组分(iib)优选由至少一种,优选正好一种,二-和/或多官能有机环氧化合物组成,其环氧当量满足上述先决条件。合适的环氧化合物的实例是上文作为组分(ia1)已经描述的那些。所有在彼处所作的说明以及优选变型相应地适用于组分(iib)中的环氧化合物。

66.水分散体(ad)的固含量例如为25-45重量%(测试方法参见实施例部分)。

67.水分散体(ad)的制备方法

68.上文描述显然还导致了制备水分散体(ad)的方法。上述工艺方案的所有基本和优选特征显然也适用于该制备方法。

69.水性双组分(2k)涂料组合物

70.本发明的水性涂料组合物是双组分涂料组合物。

71.正如已知的那样,该2k组合物是指将下文更详细地进一步定义的组分(1)(漆基组分)和如下定义的组分(2)(固化组分)彼此分开制备和储存,并且直至施加前不久才合并。加工时间或适用期(即,涂料组合物可在室温(15-25℃,尤其20℃)下加工而不增加粘度(这是由于在室温下相应的交联反应,例如,如此剧烈以致于不再可能施加)的时间)如已知的那样取决于组分(1)和(2)中所用的成分。在本发明的上下文中,涂料组合物的加工时间优选为至少2分钟至60分钟,更优选为至少5分钟至60分钟。该双组分涂料组合物的特别优点是,特别是不需要高温来固化。优选在施加到基材上之后,在不超过80℃,尤其优选不超过65℃下固化本发明的涂料组合物。

72.固化是指本领域技术人员已知的方法,换言之,将作为膜施加到基材上的涂料组合物转化成即用状态,换言之,因此转化成其中提供有所述涂料的基材可以投入其预期用途的状态。就同样与重涂有关并且在本发明的上下文中已经解决了的问题,即获得良好的

砂磨性,确切地,砂磨性和随后的罩涂性当然是预期用途的标准。固化尤其通过存在于涂料组合物的不同组分(1)和(2)中的基料成分的反应性官能团的化学反应来实现。因此,在本发明的上下文中,应特别提及的是,基于多胺的固化组分(2)中的多胺组分的氨基或n-h官能团与本发明2k涂料组合物的漆基组分(i)中的所述至少一种环氧树脂(e)的环氧基的反应。由于这些交联反应和存在的任何有机溶剂和/或水的平行蒸发,形成涂膜,即,产生固化的涂层(固化涂层)。反应的活化可通过热能实现,尽管在本发明的情况下,存在上述不需要高温的优点。

73.根据相关din en iso 4618,术语“基料”或“基料成分”在本文中是指涂料的非挥发分,不包括颜料和填料。在该上下文中,特定的基料成分除环氧树脂(e)以外,还包括上文已经提及的多胺组分或涂料添加剂。

74.然而,仅仅为了清楚起见,术语“基料”主要用于与漆基组分(1)的树脂组分,即特别是环氧树脂(e)相关,其负责成膜,而存在于固化组分(2)中的多胺组分主要称为固化剂或交联剂。

75.同样已知的是,除基料和溶剂以外,漆基组分(1)通常还含有组合物的所有或绝大多数其他功能成分,例如颜料、填料和添加剂,而固化组分(2)除溶剂和存在的任何添加剂以外,仅含有预期用于交联的组分。与2k涂料组合物有关的术语“漆基组分”和“固化组分”是本领域技术人员所已知的,并且还具有本质特征,因此在一定的结构范围内具有定界特征。在本发明的上下文中,重要的是,漆基组分含有颜料和填料,优选用于相应涂料组合物中的所有颜料和填料。

76.当然,为了完成2k涂料组合物,也可以存在至少一种另外的主要组分。这意味着,除漆基组分(1)和固化组分(2)以外,在至少一种另外的主要组分中可加入其他成分如溶剂或添加剂,例如在两种主要组分(1)和(2)已经加入之后。然而,根据定义,所述组合物仍然是2k涂料组合物,因为含有负责成膜的彼此交联的成分的组分的数量是两种。

77.2k涂料组合物作为二道底漆和头二道混合底漆具有优异的适用性,可直接使用。因此,2k涂料组合物优选是二道底漆或头二道混合底漆。二道底漆和头二道混合底漆的功能、结构和应用领域对于本领域技术人员来说原则上是已知的,并且在这方面具有定界特征。在汽车oem涂饰的情况下,通常将二道底漆作为中间层(施加到先前固化的电泳涂层上)施加,单独固化,然后用底色漆和透明涂层罩涂。头二道混合底漆尤其用于汽车重涂部门,其中它们负责填充初始涂漆体系中局部受损的区域,并负责在基材上获得合适的粘合性和确保腐蚀防护。

78.2k涂料组合物包含基于环氧树脂的漆基组分,所述漆基组分包含至少一种颜料(p)和/或填料(f)在至少一种环氧树脂(e)中的水分散体。漆基组分当然也可由所述分散体组成。

79.原则上已知颜料和填料以分散体的形式用于涂料组合物中。这意味着涂料组合物的制备包括其中将颜料或填料用树脂和通常的溶剂如水在研磨机或溶解器中引入高剪切力下分散并因此转化成分散体的步骤。此处的树脂具有分散或乳化作用,并且仅仅促进颜料或填料的稳定化。为了进一步帮助分散,当然也可使用其他添加剂。同样可能的是,分散体的制备包括将所有待引入的漆成分加入到漆基组分中,使得漆基组分因此最终由分散体组成。

80.因此,分散体是至少(但不一定是排他地)含有相互分散形式的树脂和颜料和/或填料的混合物。

81.在本发明的上下文中,分散体必须包含特定的环氧树脂作为用于分散体的树脂组分。仅以此方式获得2k涂料组合物,其除原则上要实现的性能如粘合和腐蚀防护以外,在施加和固化之后,还能够获得没有视觉缺陷如孔的涂层。更特别地,已经发现,在多胺组分中如现有技术那样实施分散操作不会导致该优异的光学质量。更令人惊讶的是,所述目的仅能用特定的环氧树脂(e)实现。这是因为从技术角度来看,在不同环氧树脂中制备分散体是完全不可能的,因为待分散的混合物由于流变降解而发生不可逆的增稠或固化,使得涂料组合物的制备不再可能,或者降解过程确实允许配制漆,但在施加和固化之后具有非常差的性能的漆。此外,在这种情况下,分散单元的清洁是极其困难的,因此该方法在工业上是不可用的。

82.因此,漆基组分含有分散体或由分散体组成的事实意味着,或者如上所述制备分散体,然后用其他仍然不存在的漆成分完成所述分散体以制备漆基组分(例如使用标准搅拌设备),或者在制备分散体的情况下,将漆基组分的所有成分引入到分散工艺中,因此所述分散体构成漆基组分。

83.分散体是水性的事实当然意味着它含有水作为溶剂,并且优选地,水也用于实际的分散工艺中。“水性”的确切定义可在上文找到。

84.优选地,分散体包含用于涂料组合物的所有颜料和/或填料。同样优选地,除了所述至少一种环氧树脂(e)以外,分散体不含其他环氧树脂。再次优选地,环氧树脂(e)占分散体的基料组分的至少90重量%,优选至少95重量%。基料组分由分散体的固体(非挥发性组分)减去颜料和填料的比例得到。

85.2k涂料组合物在漆基组分(1)中或在水分散体中含有至少一种特定的环氧树脂(e)。漆基组分(1)和因此本发明的涂料组合物优选不含除环氧树脂(e)以外的任何其他环氧树脂。环氧基可与固化组分(2)中存在的多胺组分的n-h官能团在混合两种主要组分(1)和(2)之后反应,从而形成网络结构,并且以此方式有助于由涂料组合物制备的涂层的固化。

86.环氧树脂原则上是已知的,并且还在上文就组分(ia1)和(iib)进行了描述。因此,这些是在基础分子中统计平均含有多于一个环氧基的缩聚树脂。例如,这些是通过双酚a或双酚f与表氯醇缩合制备的环氧树脂。这些化合物沿链含有羟基,在末端含有环氧基。相应的环氧树脂可例如作为100%体系或在有机溶剂或水中的溶液/分散体商购获得。

87.关于环氧树脂(e),应注意本发明必需的特别重要的特征。

88.对本发明而言必要的是环氧树脂(e)具有:

89.(i)不超过17500微米/小时的最大沉降速率(在光学比色皿离心机中以2050g的加速度测量,用水稀释至30%的固体)和小于0℃的玻璃化转变温度(通过动态差示量热法,加热速率10k/分钟,第2轮测量),或

90.(ii)至少12500微米/小时的最大沉降速率和至少0℃的玻璃化转变温度。

91.令人惊讶地,仅通过这种性能的组合,通过上述分散操作,可以提供漆基组分(1)和最终还有涂料组合物,其将所述性能彼此组合,并且尤其导致由其制备的涂层的非常好的光学质量,其不含任何表面缺陷如孔。

92.在优选的实施方案中,环氧树脂具有:

93.(i)2500-17500微米/小时的最大沉降速率和-30℃至小于0℃的玻璃化转变温度,或

94.(ii)12500-30000微米/小时的最大沉降速率和0-20℃的玻璃化转变温度。

95.特别优选的变型描述如下:

96.10000-17500微米/小时的最大沉降速率和-30℃至-10℃的玻璃化转变温度,

97.10000-17500微米/小时的最大沉降速率和0-20℃的玻璃化转变温度。

98.优选地,环氧树脂(e)的环氧当量小于500g/mol,优选小于350g/mol,更优选小于300g/mol,尤其优选小于250g/mol(测试方法参见实施例部分)。其中优选的范围为100-500g/mol,更优选为150-250g/mol。

99.优选地,环氧树脂以任选额外含有小比例有机助溶剂的水分散体的形式使用。该环氧树脂分散体例如可商购获得(也参见实施例)。

100.所述至少一种环氧树脂(e)的比例为例如15-40重量%,更优选为20-30重量%,基于涂料组合物的固含量。如果所述至少一种环氧树脂以分散体的形式使用,则例如考虑分散体的固体,根据所需的树脂量调节分散体的用量。

101.2k涂料组合物含有作为必须成分的基于多胺的固化组分(2),即含有多胺组分的固化组分。原则上,该多胺组分及其在环氧/胺基2k涂料组合物中的用途是已知的。这些是含有伯和/或仲氨基的聚合和任选单体多胺的混合物,并且可通过相应存在的n-h官能团与同样存在的环氧树脂(此处至少是环氧树脂(e))的环氧基参与交联反应。

102.该多胺组分具有例如50-500g/mol,优选100-400g/mol,更优选150-300g/mol的n-h当量(测定方法参见实施例部分)。

103.原则上,在本发明的上下文中,可以使用本领域技术人员就此而言已知的任何多胺组分。在本发明的对本发明不是必需的但优选的变型中,在固化组分(2)中使用下文更详细描述的特定多胺组分,即存在于水分散体(ad)中的树脂组分(r)。

104.优选地,树脂组分(2)中多胺组分的n-h官能团与漆基组分(1)中环氧树脂的环氧基的摩尔比为0.7:1至0.95:1,例如0.9:1。

105.2k涂料组合物是水性的,即至少含有水作为溶剂。“水性”的确切定义可已经在上文中找到。

106.此外,2k涂料组合物含有颜料和/或填料。

107.优选的颜料是黑色和/或白色颜料。因此,底漆优选含有至少一种黑色颜料或至少一种白色颜料或至少一种白色颜料和一种黑色颜料。这意味着本发明的底漆优选具有黑色、白色或(各种灰度)灰色。当然,存在其他颜料也不是不可能的。

108.优选的黑色颜料是典型的有机和无机黑色颜料,尤其是无机黑色颜料,如以粉末形式市售。特别应提及的是颜料黑(炭黑)、铁氧化物(fe3o4)颜料如典型的合成铁氧化物(例如可以以bayferrox商品名由lanxess获得)、混合氧化物颜料如锰黑或尖晶石黑。非常特别优选的是颜料黑(炭黑)和铁氧化物颜料。

109.优选的白色颜料是典型的无机白色颜料,例如二氧化钛(例如以kronos商品名由kronos获知的金红石颜料)、氧化锌、硫化锌或三氧化二锑。非常特别优选二氧化钛,尤其是其金红石晶型。

110.进一步优选的颜料是由涵盖性术语“防腐蚀颜料”已知的颜料。此处,特别优选磷酸锌。尽管磷酸锌具有白色,但由于其防腐蚀效果,其不被归类为白色颜料而是被归类为防腐蚀颜料。

111.颜料的比例优选为15-25重量%,尤其为20重量%,在每种情况下基于涂料组合物的固含量。

112.优选存在的填料是本身已知且本领域技术人员熟知的所有无机和有机填料,优选无机填料。因此,填料尤其包括本领域技术人员已知的物质,其例如以颗粒形式或粉末形式使用以获得涂料组合物的特定物理性能,并且不溶于相应的使用介质中。这些尤其包括碳酸盐如碳酸钙或碳酸钡,硫酸盐如硫酸钙和硫酸钡,硅酸盐和层状硅酸盐如滑石、叶蜡石、云母、高岭土、沉淀硅酸钙、硅酸铝、硅酸钙/铝、硅酸钠/铝和莫来石,二氧化硅如石英、方石英,沉淀二氧化硅或者尤其是可例如以aerosil商品名(获自evonik)获得的热解法二氧化硅,金属氧化物和氢氧化物,例如氢氧化铝和氢氧化镁。

113.填料的比例优选为30-50重量%,尤其为30-40重量%,在每种情况下基于涂料组合物的固含量。

114.此外,涂料组合物还可含有至少一种添加剂。该添加剂的实例是光稳定剂、抗氧化剂、脱气剂、乳化剂、滑爽添加剂、阻聚剂、增粘剂、流平剂、成膜助剂、增稠剂、流挂调节剂(sca)或腐蚀抑制剂。它们以常规和已知的量使用。这同样适用于有机溶剂的可能应用,但选择其量使得它们不改变涂料组合物的水性特征。

115.2k涂料组合物的固含量可根据各种情况的要求而变化,但优选为70-85重量%。固含量主要由施加,更特别是喷涂施加所需的粘度决定,因此可由本领域技术人员基于他或她的一般技术知识,任选地借助一些探索性试验进行调节。

116.2k涂料组合物可使用常规的和已知的用于制备涂料组合物的混合方法和混合装置来制备,例如搅拌釜、搅拌磨、挤出机、捏合机、ultraturrax、在线溶解器、静态混合器、齿环分散器、膨胀喷嘴和/或微流化器。当然,应注意的是,组分(1)(漆基组分)和组分(2)(固化组分)彼此分开制备和储存,并且如上所述,仅在将涂料组合物施加到基材上之前不久才合并和混合。同样应确保漆基组分(1)含有上述分散体或由上述分散体组成。这意味着2k涂料组合物的制备至少包括该分散体的制备。

117.本发明进一步提供了一种在基材上制备涂层的方法,其中将本发明的涂料组合物施加到基材上,然后形成涂膜。应理解的是,在使用涂料组合物的本发明方法的上下文中,上述关于涂料组合物的特定和优选实施方案同样适用。

118.本发明的涂料组合物在基材上的施加可尤其以在车辆工业中通常的层厚度,例如5-200微米,优选10-150微米,更优选30-70微米进行。所述层厚度应被视为下文所述的固化后的干膜层厚度。例如,此处使用已知的方法,例如喷涂、刮涂、涂漆、浇注、浸涂、浸渍、滴流或辊涂。优选使用喷涂法。

119.在施加本发明的组合物之后,由其形成聚合物膜或固化的涂膜。因此,所施加的组合物通过已知方法固化。固化在例如15-120℃,尤其是20-80℃,最优选20-65℃的温度下进行。这些优选的相对低的固化温度尤其是由于涂料组合物是(2k)涂料组合物这一事实所致,在这种情况下,尤其是热交联仅需要低的固化温度。固化时间在各种情况下可以显著变化,例如为5分钟至16小时,优选为20-80分钟。这些优选的相对短的固化时间尤其是由于本

发明的组合物在仍然相对低的温度下仅需要相对短的固化时间,以便具有足够的硬度,使得能够砂磨固化涂层这一事实所致。就此而言非常特别优选的固化操作在40-65℃下进行20-80分钟。

120.在各种情况下,固化可任选地通过例如在室温下(约15和25℃)闪蒸例如1-60分钟来进行。对于本发明的目的,闪蒸是指有机溶剂和/或水的蒸发,由此涂料干燥但尚未完全固化,并且特别地,未形成完全交联的漆膜。

121.然后,固化提供了本发明的涂覆基材,其同样形成本发明主题的一部分。本发明还提供了由该组合物制备的涂层。

122.所用的基材例如为金属基材,优选在汽车工业(车辆制造)中使用的那些。有利地,使用非合金和合金钢和/或铁、锌和铝基材以及相应的合金。

123.如果上文陈述了将组合物施加到基材上,然而,这当然不意味着必须将组合物直接施加到金属基材上。相反,在金属基材和由组合物形成的层之间可以存在至少一个另外的层。例如,当涂料组合物用作oem涂饰中的二道底漆时,就存在这种情况。这是因为在这种情况下,在二道底漆层和金属基材之间存在至少一个电泳涂层。换言之,本发明的组合物要施加的基材因此是涂覆有电泳涂层的金属基材。

124.然而,如上文已述的那样,本发明的涂料组合物特别有利地用作重涂领域,尤其是汽车重涂领域中的头二道混合底漆,并且在这种情况下,在中等温度下仅仅短暂固化之后,就具有例如良好的粘合性、防腐蚀性和砂磨性的性能。

125.因此,在本发明的特定实施方案中,基材是已经完全涂漆的金属基材,尤其是用多层汽车涂漆体系涂漆的那些,其中相应的多层涂层具有局部损伤(缺陷)。更特别地,这些因此是具有损伤例如石击损伤等的汽车车身或其零件。在受损区域中,初始多层涂层因此已经由于外部作用而至少部分地剥离。然后,将本发明的涂料组合物作为头二道混合底漆用于这些受损区域的修补,即重涂。通常,在重涂操作中,在施加底漆之前,清洁和砂磨受损的初始涂覆基材。这除去了存在的初始涂层的任何仅不充分粘附和部分剥离的区域和/或已经形成的腐蚀产物,并且尤其还局部地暴露金属基材。因此,这是具有宽范围的不同界面的复杂基材表面。此处,一个界面是与完全暴露的金属基材的界面。在损伤、清洁和砂磨部位之间的区域以及这些部位周围具有完整的初始涂漆体系的区域中可以发现另外的界面和边缘。在所有这些界面处,一种且同一种涂料组合物必须确保足够的粘合性。因此,本发明的组合物提供了很大的优点,因为即使在这种苛刻的区域,仍然获得了优异的粘合性、耐腐蚀性和砂磨性。

126.在本发明的优选实施方案中,在由本发明的组合物制备固化涂层,尤其是二道底漆或头二道混合底漆层之后,施加其他涂料组合物并形成多层涂漆体系。这些其他涂料组合物尤其是标准底色漆和清漆。

127.下文将通过实施例阐述本发明。

实施例

128.测定方法

129.单体胺在水分散体中的比例

130.该测定是根据din 51 405通过气相色谱法进行的:

131.将样品直接注入具有火焰离子化检测器的气相色谱仪的分流注射器中,并在具有极性相的柱(聚乙二醇;具有聚乙二醇相的50m熔融二氧化硅毛细管柱)和非极性柱(聚二甲基硅氧烷;具有聚二甲基硅氧烷相的50m熔融二氧化硅毛细管柱)上分离。通过istd%方法进行评价。

132.在分析天平上,将约100-500mg样品(根据胺含量)精确称量至0.1mg,放入5ml按扣盖瓶中。将约5%istd二甘醇二甲醚精确称重至0.1mg,放入样品中。用5ml thf稀释样品。(如果样品不溶解于thf,则必须通过实验找到合适的溶剂。)

133.在agilent 7890气相色谱仪上分析由此制备的样品。注射是通过自动取样器进行的。

134.气相色谱条件:

135.烘箱程序:

ꢀꢀꢀꢀ

40℃(保持时间5分钟)(3℃/分钟)

→

100℃(10℃/分钟)

→

230℃(保持时间5分钟)

136.载气:

ꢀꢀꢀꢀꢀꢀꢀꢀ

氢气

137.分离柱:

ꢀꢀꢀꢀꢀꢀ

agilent innowax:长度50m,膜厚0.2μm,直径0.2mm,压力1.0巴hp-1,长度50m,膜厚0.33μm,直径0.2mm,压力1.3巴

138.注射器温度:

ꢀꢀ

250℃(如果需要的话更低)

139.注入量:

ꢀꢀꢀꢀꢀꢀ

0.3μl(手动注射0.3-0.6μl)

140.检测器:

ꢀꢀꢀꢀꢀꢀ

火焰离子化检测器

141.检测器温度:

ꢀꢀ

275℃

142.分流:

ꢀꢀꢀꢀꢀꢀꢀꢀ

15ml/分钟

143.通过在极性和非极性柱上的保留时间(参见比较色谱图)鉴定胺。对于未知的组分,必须进行gc/ms分析。

144.根据样品中的近似比例,在分析天平上将检测的胺和内标精确称重至0.1mg。总校准溶液中的胺浓度对应于所制备样品中的胺浓度(胺的浓度通过gc分析仪程序计算)。随后,在与样品相同的条件下分析校准溶液,并确定物质特异性校正因子。

145.样品的胺含量借助gc分析仪程序通过istd%方法计算。

146.环氧当量

147.根据din en iso 3001进行测定。

148.固含量(非挥发分)

149.除非另有说明,固含量(也称为固体比例、固态含量、非挥发物比例)根据din en iso 3251在130℃下测定;60分钟,起始重量1.0g。

150.水分散体中的聚合有机胺(多胺)的比例

151.类似于固含量的测定进行测定,不同的是将样品在130℃下保持8小时(而不是60分钟)。以此方式,确保了任何非挥发性单体胺(m)的残留比例小到可以忽略,并且测量结果对应于指定给该结果的参数。

152.水分散体中的树脂混合物(i)或树脂组分的比例

153.该比例由水分散体中的单体胺比例和多胺比例的总和得出。

154.树脂混合物(i)或树脂组分(r)中的单体胺或多胺的比例

155.树脂混合物(i)或树脂组分(r)中的单体胺比例由水分散体中的单体胺的比例除

以该水分散体中的单体胺比例和多胺比例的总和得到。多胺的比例以相应的方式确定。

156.n-h当量

157.树脂组分(r)和树脂混合物(i)的n-h当量以如下连续方式测定。

158.a)

159.首先,测定存在于水分散体中的树脂混合物(i)的n-h当量。为此,首先,根据din en iso 9702(1998年10月)通过脂族胺的方法测定水分散体中伯氨基和仲氨基的不同质量比例(各自以%氮计)。然后使用所得的质量比例,通过以下计算,获得在100g水分散体中n-h官能团的摩尔量:

160.n(n-h)=(m(伯氨基的n)/(14g/mol))*2 m(仲氨基的n)/(14g/mol)

161.(其中“m”表示在每种情况下测量的质量比例)。

162.n-h官能团的摩尔量和样品的质量(100g)最终导致样品(水分散体)的n-h当量,即其中存在1mol n-h官能团的样品的质量。

163.通过测定样品的树脂混合物的比例,然后可计算树脂混合物(i)的n-h当量:

164.(n-h当量(树脂混合物(i))=n-h当量(样品)*比例(样品中的树脂混合物))

165.样品中的树脂混合物的比例以多胺的比例和单体胺的比例的总和表示(参见上文)。

166.b)

167.然后,由先前测定的树脂混合物(i)的n-h当量、步骤(b)中使用的树脂混合物(i)的质量、步骤(ii)中使用的组分(iib)的质量和组分(iib)中使用的环氧基的摩尔量(通过使用的组分(iib)的质量和环氧当量来测定)计算树脂组分(r)的n-h当量。这假定环氧基与n-h官能团定量反应。树脂组分(r)的总质量通过将所用树脂混合物(i)的质量和所用组分(iib)的质量加和而获得。

168.漆基的储存稳定性的测定

169.根据din 532111(1987-06-00),用din 4号杯测定即用型头二道混合底漆(漆基、固化剂和水)的流动时间(秒)。在组分已经混合后30分钟且在组分已经混合后60分钟,再次测定流动时间。在新制备的材料上(不早于在珠磨机中制备漆基之后24小时且从固化组分的混合开始)测量这三个值(秒)。随后,将漆基样品储存在40℃下,在8周后,再次测量成品二道底漆的流动时间,并且在30和60分钟后测量。为此,配制新鲜的固化剂样品,因为要测试的是漆基的储存稳定性。如果由新鲜的漆基和新鲜的固化剂组成的即用样品的流动时间值与陈化的漆基和新鲜的固化剂的即用样品的流动时间值相差小于5秒,则将该漆基归类为储存稳定的。

170.玻璃化转变温度

171.在本发明的上下文中,玻璃化转变温度tg是用基于din 51005“thermal analysis(ta)-terms”和din 53765“thermal analysis-dynamic scanning calibratorimetry(dsc)”的方法实验测定的。此处,将10mg样品称重放入样品舟中并插入dsc仪器中。冷却至起始温度,随后进行第1轮和第2轮测量,用50ml/分钟的惰性气体吹扫(n2),加热速率为10k/分钟,在两轮测量之间冷却回起始温度。测量通常在低于预期玻璃化转变温度约50℃至高于玻璃化转变温度约50℃的温度范围内进行。在本发明的上下文中且根据din 53765第8.1节,玻璃化转变温度是在第2轮测量中比热容变化达到一半(0.5δcp)时的温度。其是

由dsc图(热流量对温度的曲线)确定的,并且是玻璃化转变前后的外推基线之间的中线与测量曲线的交点的温度。

172.最大沉降速率

173.该方法用于表征分散材料的沉降过程。为此,将样品在光学比色皿离心机中加速,并因此经历离心力。这种效果是根据它们的密度分离分散样品成分。该分离方法可以沿着比色皿作为时间的函数进行。所得到的速率曲线表征了沉降(当分散颗粒的密度大于周围分散剂的密度时)或乳油化(当分散颗粒的密度小于周围分散剂的密度时)的机理。

174.在沉降的情况下,沉降物和澄清上清液之间的相边界改变位置的速率可以用作沉降过程的量化:相边界的位置在给定时间内几乎不改变的样品比相边界在相同时间段内经历明显运动的样品具有大得多的沉降稳定性。

175.由于在开始测量之前,样品仍未受到任何离心力,因此样品的均匀性处于最大可能的水平,沉降速率将在开始时或至少在测量的初始时期内处于其最高水平,然后逐渐下降。

176.实际测量如下进行:首先,用水将待分析的环氧树脂样品调节至固含量为30%。然后在光学比色皿离心机(lumisizer 651)中分析样品在6小时内的沉降速率,并评价该时间段内的最大沉降速率(pa比色皿,光程长度2mm,测量温度25℃,波长870nm,2050g)。经验表明,最大沉降速率在最初的0.5-1.5小时内发生,而沉降在4-6小时后几乎或完全停止。

177.用于涂料组合物的多胺组分

178.水分散体(ad1)

179.将683.00g beckopox veh 2849w(树脂混合物(i)的水分散体,其中树脂混合物含有27.5重量%单体胺(异佛尔酮二胺和苯二甲胺)和72.5重量%多胺,此外具有108g/mol的nh当量)和1663.77g软化水在反应容器中合并,连续搅拌并在95℃下保持1小时。随后,将混合物冷却至70℃,加入163.44g平均环氧当量为186.5g/mol的双酚a二缩水甘油醚基环氧树脂、39.46g平均环氧当量为395g/mol的基于聚氧化丙烯的聚亚烷基聚醚环氧化物、81.96g乙氧基丙醇的混合物;在4小时内,在搅拌下连续计量加入81.47g甲乙酮和81.72g异丁醇,并将混合物在70℃下保持另外1小时。将由此获得的反应产物冷却至45℃。产物的粘度在25℃下为150-250mpas。

180.在随后的工艺步骤中,通过减压蒸馏从产物中除去工艺溶剂异丁醇和甲乙酮。所得水分散体(ad1)的异丁醇和甲乙酮残余含量《0.5%(气相色谱)。

181.水分散体中的树脂组分(r)含量为33.4重量%(2.4重量%的单体胺,31%的多胺)。因此,树脂组分具有7.2重量%的单体胺(m)含量。此外,树脂组分具有171g/mol的胺当量(n-h当量)。

182.水分散体(ad2)

183.将683.00g beckopox veh 2849w(树脂混合物(i)的水分散体,其中树脂混合物含有27.5重量%单体胺(异佛尔酮二胺和苯二甲胺)和72.5重量%多胺,此外具有108g/mol的nh当量)、266.11g甲乙酮和1395.96g(软化)水在反应容器中合并,连续搅拌并在70℃下保持1小时。随后,加入163.44g平均环氧当量为186.5g/mol的双酚a二缩水甘油醚基环氧树脂、39.46g平均环氧当量为395g/mol的基于聚氧化丙烯的聚亚烷基聚醚环氧化物、81.96g乙氧基丙醇的混合物;在4小时内,在搅拌下连续计量加入81.47g甲乙酮和81.72g异丁醇,

并将混合物在70℃下保持另外1小时。将由此获得的反应产物冷却至45℃。产物的粘度在25℃下为150-250mpas。

184.在随后的工艺步骤中,通过减压蒸馏从产物中除去工艺溶剂异丁醇和甲乙酮。所得水分散体(ad2)的异丁醇和甲乙酮残余含量《0.5%(气相色谱)。

185.水分散体中的树脂组分(r)含量为33重量%(2.4重量%的单体胺,31%的多胺)。因此,树脂组分具有7.2重量%的单体胺(m)含量。此外,树脂组分具有171g/mol的胺当量(n-h当量)。

186.水分散体(ad3)

187.步骤(a)

188.将1000g平均分子量为2000g/mol的基于氧化丙烯/氧化乙烯的聚亚烷基聚醚单胺(jeffamine m2070,伯胺官能团(=2个nh官能团))和448.8g平均环氧当量为186.5g/mol的双酚a二缩水甘油基醚基环氧树脂在反应容器中混合,然后将内部温度在130℃保持1小时且在80-90℃保持另外2小时。如此获得的产物的环氧当量为1035g/mol。产物的粘度在23℃下为6734mpas。

189.将96.43g由此获得的反应产物与33.9g异佛尔酮二胺和27.12g间苯二甲胺在反应容器中混合,然后将内部温度在60℃下保持1小时且在80-90℃下保持另外2小时。在冷却至50℃后,用水稀释(固含量80%)。存在于分散体中的树脂混合物(i)具有105g/mol的胺当量(n-h当量)。产物的粘度在23℃下为1540mpas。

190.步骤(b)

191.将683.00g步骤(a)的反应产物和1663.768g(软化)水在反应容器中合并,连续搅拌并在95℃下保持1小时。随后,将混合物冷却至70℃,加入163.44g平均环氧当量为186.5g/mol的双酚a二缩水甘油醚基环氧树脂、39.46g平均环氧当量为395g/mol的基于聚氧化丙烯的聚亚烷基聚醚环氧化物、81.96g乙氧基丙醇的混合物;在4小时内,在搅拌下连续计量加入81.47g甲乙酮和81.72g异丁醇,并将混合物在约70℃下保持另外1小时。将由此获得的反应产物冷却至45℃。产物的粘度在25℃下为150-250mpas。

192.在随后的工艺步骤中,通过减压蒸馏从产物中除去工艺溶剂异丁醇和甲乙酮。所得水分散体(ad3)的异丁醇和甲乙酮残余含量《0.5%(气相色谱)。树脂组分具有177g/mol的胺当量(n-h当量)。

193.含多胺组分x2的其他水分散体

194.将1200g(1.2mol或2.4 oh当量)平均分子量为1200g/mol的基于氧化乙烯的聚亚烷基聚醚和1984.62g(10.67环氧当量)平均环氧当量为186.5g/mol的双酚a二缩水甘油醚基环氧树脂在反应容器中混合,然后在连续搅拌下将内部温度升高到120-130℃。随后,加入6.5g的anchor 1040(bf

3-单乙胺催化剂),将温度进一步升高至160℃并在160℃下保持另外4小时,直至环氧当量达到417g/mol。然后冷却至55℃并加入82.549g二正丙胺。在55℃下继续搅拌,直至eew达到482g/mol。然后加热至60℃并加入另外174.11g(软化)水。

195.将1605.22g异佛尔酮二胺(对应于9.4mol或37.77 nh当量)和575.96g间苯二甲胺(对应于4.2mol或16.91 nh当量)在反应器中混合,并加热至60℃的内部温度。随后在30分钟内,在连续混合下加入3447.78g上述反应产物。这将内部温度提高到约75℃,并在该温度下继续搅拌90分钟。然后,在搅拌下在20分钟内加入正丁基缩水甘油醚。这将内部温度提高

到约80℃,并在该温度下继续搅拌60分钟。然后,再加入1374g(软化)水,这将产物冷却至40℃。

196.存在于反应混合物中的树脂混合物具有125g/mol的胺当量(n-h当量)。

197.含多胺组分x3的其他水分散体

198.在反应器中,在搅拌下将897.41g c(ad2)和1868.00g软化水加热至95℃。随后冷却至70℃,加入163.44g(0.437mol)平均环氧当量为186.5g/mol的双酚a二缩水甘油醚基环氧树脂、39.46g平均环氧当量为395g/mol的基于聚氧化丙烯的聚亚烷基聚醚环氧化物、81.96g乙氧基丙醇的混合物;在2小时内计量加入81.47g甲乙酮和81.72g异丁醇,并将混合物在约70℃下保持另外1小时。

199.将由此获得的反应产物冷却至45℃。产物的粘度在25℃下为150-500mpas。

200.在随后的工艺步骤中,通过减压蒸馏从产物中除去工艺溶剂异丁醇和甲乙酮。所得水分散体的异丁醇和甲乙酮残余含量《0.5%。

201.存在于分散体中的树脂混合物具有203g/mol的胺当量(n-h当量)。

202.含多胺组分x6的其他水分散体

203.类似于分散体(ad3)的步骤(a)制备分散体x6,不同之处在于仅使用间苯二甲胺而不是异佛尔酮二胺和间苯二甲胺的混合物。相应地增加间苯二甲胺的比例以确保使用相同摩尔量的单体胺。

204.存在于分散体中的树脂混合物具有100g/mol的胺当量(n-h当量)。

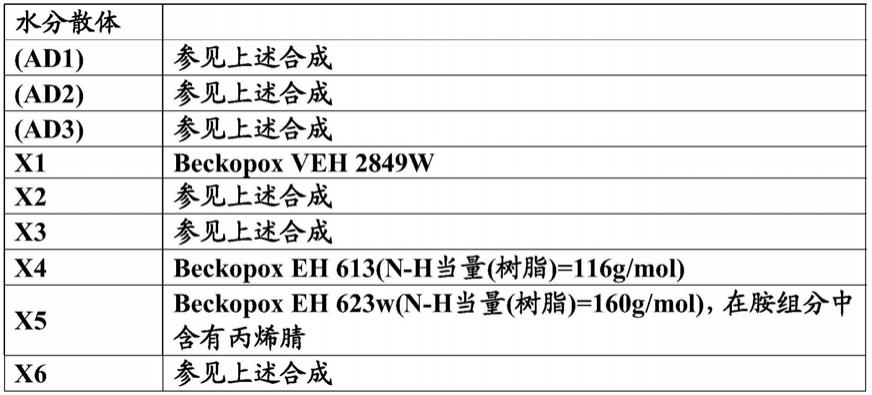

205.表a给出了包含所制备的多胺组分的水分散体的另一种概述。此外,还列出了商业购买的其他分散体,其另外用于水性涂料组合物中(参见下文)。

206.表a:

[0207][0208]

用于涂料组合物中的环氧树脂

[0209]

表a1中所示的环氧树脂如以下文进一步描述的那样用于制备涂料组合物。

[0210]

表a1:

[0211][0212]

表1a中所示的数据表明,仅环氧树脂d.e.r.917、epotec resin tw 5001、epi-rez 5108和beckopox ep 2384w/57wa是根据本发明使用的环氧树脂。

[0213]

本发明的涂料组合物和对比涂料组合物

[0214]

通过以下一般制备方法制备不同的本发明和对比涂料组合物。

[0215]

通过将各成分合并充分混合,制备涂料组合物的漆基组分(1)和固化组分(2)。在漆基组分(1)的制备中,在每种情况下在珠磨机中30分钟,使用漆基组分的所有或几乎所有的单独成分,在均匀转速下,对于2100g研磨料使用含350ml珠粒(silibeads z,直径1.6-2.5mm)的2杯,从而制备水分散体。各成分及其量可参见下表b-d。

[0216]

为了制备涂料组合物本身,将漆基组分各自与固化组分和任选的另外的水混合。在完成后1小时内,如下所述使用组合物,即,将其施加到基材上并随后固化。

[0217]

表b:具有含多胺组分的漆基组分的涂料组合物

[0218][0219]

[0220][0221]

添加的水v1v2v3v4v5v6v7

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

重量份重量份重量份重量份重量份重量份重量份水15.512.016.017.06.513.00.0

[0222]

指数v1v2v3v4v5v6v7

ꢀꢀꢀꢀꢀꢀꢀꢀ

颜料与基料之比(p/b)1.61.41.01.41.41.10.8din4流动时间,秒19202020202023

[0223]

表c:具有含环氧树脂的漆基组分的涂料组合物

[0224]

[0225][0226]

添加的水e1e2e3e4e5e6e7

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

重量份重量份重量份重量份重量份重量份重量份水00115020

[0227]

指数e1e2e3e4e5e6e7

ꢀꢀꢀꢀꢀꢀꢀꢀ

颜料与基料之比(p/b)1.11.11.41.41.11.21.0din4流动时间,秒24242424262416

[0228]

n.b.所有的漆基组分在制备后(即在分散工艺后)具有良好的储存稳定性(在40℃下储存8周之后,在din杯中测试沉降物和流动时间的变化,参见上述测试方法)。通过用水冲洗,可以毫无困难地清洁珠磨机。

[0229]

表d:具有含环氧树脂的漆基组分的其他涂料组合物

[0230]

[0231][0232]

n.b.e8、v9、e9、e10和v13以及v14的漆基组分在制备后(即在分散工艺后)具有良好的储存稳定性(在40℃下储存8周后,测试沉降物和在din杯中的流动时间的变化,参见上述测试方法)。通过用水冲洗,可以毫无困难地清洁珠磨机。v8、v11和e11的漆基组分同样可毫无困难地通过使用珠磨机来制备,并且发现是储存稳定的。在制备后,轻微粘性的膜保留在研磨机中和研磨珠的表面上,但是仍然是可去除的。漆基组分v10和v12不能以均匀分散体形式制备,但在研磨工艺期间不可逆地降解,从而得到不均匀的增粘混合物。其进一步的应用是不可能的。

[0233][0234]

添加的水e8v8v9e9v10v11e10v12e11v13v14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

重量份重量份重量份重量份重量份重量份重量份重量份重量份重量份重量份水11006-310-161020

[0235]

指数e8v8v9e9v10v11e10v12e11v13v14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

颜料与基料之比(p/b),即用型1.41.41.41.4 1.51.5 1.81.71.6用水调节的din4流动时间,秒23221922-2223-222520

[0236]

使用涂料组合物制备涂层

[0237]

使用涂料组合物e1至e11和v1至v14,通过以下一般方法制备多层涂漆体系。

[0238]

首先,根据其材料类型清洁基材,即,用glasurit 360-4金属清洁剂清洁金属基材,用glasurit 541-30塑料通用清洁剂清洁塑料零件,且用glasurit 541-5 kh硅酮和焦油清除剂清洁旧油漆或工厂涂底漆的新零件。

[0239]

然后根据基材进行砂磨:钢板用p80、镀锌钢板用研磨垫、铝用p150、塑料在其区域上用研磨垫、旧油漆或新的工厂涂底漆的零件用研磨垫。

[0240]

在下一步骤中,通过清洁剂除去磨屑并干燥。这是使用与先前对各基材相同的清洁剂进行的。在摩擦干燥之后,可以开始施加头二道混合底漆。

[0241]

为此,如上所述,用搅拌棒混合漆基和固化组分以及软化水,然后用喷枪(sata bf 100 rp 1.6,在2.0巴下)施加。应用两个完全的喷涂轮次而没有中间闪蒸。在第二轮喷涂之后,将头二道混合底漆在目标温度60℃下干燥40分钟。在每种情况下,干层厚度为60-80微米(dualscope mp40,ed10探针,获自fischer),根据2007年5月的din en iso 2808。

[0242]

在干燥阶段和随后的冷却阶段之后进行砂磨。为此,将对照黑(获自3m的09560黑)施加到涂覆表面上。使用冲程为5mm的偏心砂磨工具(获自festom的lex3)和p400砂纸(获自rodim的standard)对表面进行砂磨平整。

[0243]

然后用glasurit 700-1清洁剂清洁并施加底色漆。

[0244]

为此,配制glasurit 90-1250深黑色。用搅拌棒混合各组分,然后用批准的喷漆枪

(例如sata 5000 hvlp 1.3,在2.0巴选)之一施加。应用两轮遮蔽喷涂和一轮效应喷涂。每轮喷涂之后进行约5分钟的中间或最终闪蒸,直至表面具有无光泽外观。

[0245]

所获得的层厚度为10-15微米(dualscope mp40,ed10探针,获自fischer),根据2007年5月的din en iso 2808。

[0246]

施加透明涂层作为最后的层。为此,由以下配制glasurit 923-630 hs超亮清漆voc:

[0247]

用搅拌棒混合各组分,然后用批准的喷漆枪(例如sata 5000 rp 1.3,2.0巴)之一施加。为此,应用两轮喷涂,中间闪蒸3分钟。随后的干燥在目标温度60℃下进行30分钟。获得了50-60μm的层厚度(dualscope mp40,ed10探针,获自fischer),根据2007年5月的din en iso 2808。

[0248]

多层涂漆体系的性能和检查

[0249]

检查所有制备的漆体系的表面质量。进行以下测量:

[0250]

光泽度和雾度用获自byk-gardner的雾度-光泽仪测量。光泽度在20

°

的角度下测量。雾度根据din en iso 13803,2015年2月版测量:paints and varnishes-determination of haze on paint films at 20

°

。光泽度根据din en iso 2813测量;2015年2月版:paints and varnishes-determination of gloss value at 20

°

,60

°

and 85

°

。

[0251]

doi(图像清晰度)和流平性用获自byk-gardner的波-扫描双仪器在涂漆的板上测量。测定长波(lw)和短波(sw)。

[0252]

在黑色背景前的可再现光条件下进行漆状况的视觉评估。应当以不同的角度观察待检查的板和参考样品或待相互比较的板,以检测所有表面缺陷和特征。漆状况的视觉评价只能相对于对比样品或标准进行。结果是等级顺序。评价了遮蔽涂漆表面的外观的透明度。面漆状况的差异可归因于面漆层中从基材复制的精细结构。因此,评价是面漆对底涂层的遮蔽性能。底色漆的“塌陷”导致面漆状况降级。单独记录其他表面缺陷如缩孔、气泡、针孔、流挂、浑浊等,并且不被漆状况的涵盖性术语所覆盖。

[0253]

此外,视觉检查多层涂漆体系的孔。为此,通过显微镜检查金属板。此处发现,在薄部分中10或20倍放大倍数下,视觉上(即通过肉眼)可见的表面缺陷是头二道混合底漆层中的孔,其已经部分或完全被底色漆和/或透明涂层填充。特别地,在立体显微镜下,使用解剖刀通过多个薄切片暴露断层中心。然后在断层区连续切下厚度约10微米的切片,并施加到显微镜载玻片上。为了通过光学显微镜进行评估,将一滴浸油或甘油施加到薄切片并用盖玻片覆盖。

[0254]

为了量化表面缺陷,在与din a4纸一样大的面积上计数漆体系中的表面缺陷的数量。

[0255]

表e显示了相应的结果。

[0256]

表e:

[0257][0258]

结果表明,与实际上漆的涂料组合物相比,样品v8、v9和v11给出了极差的面漆状况,因此,如果它们完全可通过测量技术评价,则相应地导致差的光学性能(doi、lw、sw)。相反,本发明的体系e8-e11全部具有良好或至少仍可接受的面漆状况。体系v13和v14(作为漆基的聚胺分散体)具有良好的面漆状况,相应地具有基本良好的光学性能。然而,与本发明的体系相比,体系v13和v14显示出极高数量的微孔,其作为显著的表面缺陷在视觉上是明显的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。