丙烯酸酯-硅氧烷共聚物颗粒的水性分散体的制备

背景技术:

1.本发明涉及包含丙烯酸酯单体和硅氧烷-丙烯酸酯单体的结构单元的共聚物颗粒的水性分散体。

2.包含通过丙烯酸酯和硅氧烷官能化单体的聚合制备的聚合物颗粒的硅氧烷-丙烯酸酯杂化胶乳组合物是合乎需要的,因为它们形成与传统的全丙烯酸组合物相比具有改进的疏水性、抗污性和美学/触觉性质的涂层。不幸的是,用于制备这些杂化体系的方法(如xiao,j.等人,prog.org.coat.2018,116,1-6;和zhang,b.等人,appl.surf.sci.2007,254,452-458所述)已经被本发明人表明,在商业上有用的固体浓度下导致形成具有不可接受的高水平的未反应残留单体和/或不需要的胶凝低聚副产物的胶乳。高浓度凝胶的形成是工艺效率低下的强有力指标,它会导致反应器结垢并导致最终涂层的性质劣化。

3.另一方面,全丙烯酸聚合物颗粒和硅氧烷基聚合物颗粒的共混物在干燥时经受相分离,这表现为光学混浊薄膜的形成以及宏观相分离和基材去湿。

4.因此,制备高固体含量的具有可接受的低水平的凝胶形成和未反应的单体以及高的硅掺入的硅氧烷-丙烯酸酯杂化共聚物颗粒的水性分散体将是有利的。

技术实现要素:

5.一方面,本发明通过提供一种组合物来解决本领域中的需要,所述组合物包含具有在50nm至500nm范围内的z均粒度的聚合物颗粒的水性分散体,基于所述聚合物颗粒的重量,所述聚合物颗粒包含:a)40重量%至98.8重量%丙烯酸酯单体的结构单元;b)0.1重量%至5重量%酸单体的结构单元;和c)1重量%至59.8重量%具有以下结构的硅氧烷丙烯酸酯单体的结构单元:

[0006][0007]

其中r是h或ch3;

[0008]

r1是h或ch3;

[0009]

每个r2独立地是ch3或o-si(ch3)3;

[0010]

y是-ch

2-或-ch2ch

2-;和

[0011]

x是0或1;

[0012]

条件是当x为1时,r1为h;当y为-ch

2-时,r1为h;并且当y为-ch2ch

2-时,r1为ch3且x为0;

[0013]

其中水性分散体中的聚合物颗粒的固含量在30-55重量%范围内,并且a)水性分散体的水相包含不大于1000ppm的式i的单体;或b)水性分散体的水相包含不大于10000ppm

的凝结物。

[0014]

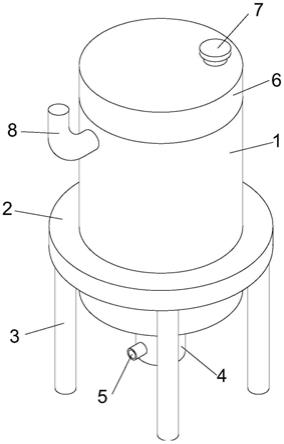

第二方面,本发明是一种制备丙烯酸酯-硅氧烷共聚物颗粒的水性分散体的方法,所述方法包括以下步骤:

[0015]

1)在搅拌容器中并且在水和表面活性剂的存在下,并且在保持在60℃至95℃范围内的温度下,使水性单体乳液与引发剂接触,然后

[0016]

2)留出足够的时间以实现单体基本上完全转化为包含单体的结构单元的聚合物颗粒;

[0017]

其中所述单体乳液包含,基于单体的重量,a)40至98.8重量%丙烯酸酯单体;b)0.1至5重量%的酸单体;和c)1至59.8重量%的式i的硅氧烷丙烯酸酯单体:

[0018][0019]

其中r、r1、r2、y和x如先前定义。

[0020]

本发明的组合物通过提供硅氧烷-丙烯酸酯杂化共聚物颗粒的分散体来满足需要,该分散体具有a)相对高程度的硅掺入;b)高固体含量;c)低残留单体。

具体实施方式

[0021]

第一方面,本发明是包含聚合物颗粒的水性分散体的组合物,所述聚合物颗粒具有50nm至500nm范围内的z均粒度,并且基于聚合物颗粒的重量,包含a)40至98.8重量%丙烯酸酯单体结构单元;b)0.1至5重量%酸单体的结构单元;和c)1至59.8重量%具有下式i的硅氧烷丙烯酸酯单体的结构单元:

[0022][0023]

其中r是h或ch3;

[0024]

r1是h或ch3;

[0025]

每个r2独立地是ch3或o-si(ch3)3;

[0026]

y是-ch

2-或-ch2ch

2-;和

[0027]

x是0或1;

[0028]

条件是当x为1时,r1为h;当y为-ch

2-时,r1为h;并且当y为-ch2ch

2-时,r1为ch3且x为0;

[0029]

其中水性分散体中的聚合物颗粒的固含量在30-55重量%范围内,并且a)水性分

散体的水相包含不大于1000ppm的式i的单体;或b)水性分散体的水相包含不大于10000ppm的凝结物。

[0030]

如本文所用,指定单体的术语“结构单元”是指单体在聚合后的残留物。例如,甲基丙烯酸甲酯(mma)的结构单元如下说明:

[0031][0032]

其中虚线表示结构单元与聚合物主链的连接点。

[0033]

如本文所用,术语“丙烯酸酯单体”是指一种或多种丙烯酸酯和/或甲基丙烯酸酯单体。合适的丙烯酸酯单体的实例包括mma、甲基丙烯酸正丁酯(bma)、丙烯酸乙酯(ea)、丙烯酸正丁酯(ba)和丙烯酸2-乙基己酯(2-eha)。优选地,至少80重量%,并且更优选至少90重量%的丙烯酸酯单体是mma和ba的组合。

[0034]

基于共聚物的重量,共聚物优选还包含0.1至5重量%的酸单体如羧酸单体、磷酸单体或含硫酸单体的结构单元。羧酸单体的实例包括丙烯酸(aa)、甲基丙烯酸(maa)和衣康酸(ia)及其盐。

[0035]

合适的磷酸单体包括醇的膦酸酯和磷酸二氢酯,其中醇含有可聚合的乙烯基或烯基或被可聚合的乙烯基或烯基取代。优选的磷酸二氢酯是丙烯酸羟烷基酯或甲基丙烯酸羟烷基酯的磷酸酯,包括甲基丙烯酸磷酸乙酯(pem)和甲基丙烯酸磷酸丙酯。

[0036]

合适的硫酸单体的实例包括甲基丙烯酸乙磺酸酯、甲基丙烯酸丙磺酸酯、苯乙烯磺酸、乙烯基磺酸和2-丙烯酰胺基-2-甲基丙磺酸(amps)及其盐。

[0037]

优选地,该共聚物包含mma、ba、maa和式i的硅氧烷丙烯酸酯单体的结构单元。

[0038]

一方面,ba结构单元与mma结构单元的重量比在45:55至55:45的范围内;另一方面,总丙烯酸酯单体,优选ba和mma的结构单元与酸单体,优选maa的重量比在99.95:0.05至98:2的范围内。另一方面,硅氧烷丙烯酸酯单体的结构单元的重量%,基于聚合物颗粒的重量,在5至30%的范围内。

[0039]

另一方面,聚合物颗粒包含,基于聚合物颗粒的重量,优选2,更优选3,并且最优选8重量%的硅氧烷单体,优选至50,更优选至40,更优选至30,最优选至20重量%的硅氧烷丙烯酸酯单体的结构单元。

[0040]

优选地,基于聚合物颗粒的重量,聚合物颗粒包含3重量%,更优选5重量%至30重量%,优选至20重量%的硅。

[0041]

优选地,组合物中的硅氧烷丙烯酸酯单体的结构单元与硅氧烷丙烯酸酯单体的重量比至少为98:2;更优选99:1;并且最优选至少99.9:0.1,如本文所述通过1h nmr光谱测定。

[0042]

式i的单体的实例包括:

[0043]

[0044][0045]

另一方面,本发明是一种制备丙烯酸酯-硅氧烷共聚物颗粒的水性分散体的方法,所述方法优选地包括以下步骤:

[0046]

1)将平均单体液滴尺寸在1μm至30μm范围内的水性单体乳液的第一部分加到装有水和表面活性剂的搅拌容器中,并加热至60℃,优选地80℃至95℃范围内的温度;然后

[0047]

2)将第一部分的引发剂加到容器中,以随着时间的推移形成种子聚合物颗粒的水性分散体;然后

[0048]

3)将第二部分的单体乳液和第二部分的引发剂逐渐加到容器中;然后

[0049]

4)将温度保持在60℃、优选80℃至95℃范围内足够长的时间以实现单体基本完全转化为包含单体的结构单元的聚合物颗粒;

[0050]

其中单体乳液包含,基于单体的重量,a)40-98.8重量%的丙烯酸酯单体;b)0.1至5重量%的酸单体;c)1至59.8重量%的式i的硅氧烷丙烯酸酯单体:

[0051][0052]

其中r是h或ch3;

[0053]

r1是h或ch3;

[0054]

每个r2独立地是ch3或o-si(ch3)3;

[0055]

y是-ch

2-或-ch2ch

2-;和

[0056]

x是0或1;

[0057]

条件是当x为1时,r1为h;当y为-ch

2-时,r1为h;并且当y为-ch2ch

2-时,r1为ch3且x为0。

[0058]

优选地,在步骤4)后,向容器中加入氧化还原引发剂包;还优选在步骤4)后将水性分散体中和至ph在6.5至7.5的范围内。更优选地,优选在步骤4)后添加氧化还原引发剂包,然后中和。

[0059]

在更特别优选的方法中,本发明的组合物通过乳液聚合制备,其中单体乳液在表面活性剂和优选链转移剂的存在下均化以产生具有如通过光学显微镜测定的平均粒度在1至30μm范围内的单体乳液,所述单体乳液包含丙烯酸酯单体,优选ba和mma的组合;酸单体,优选maa;和分散在水中的硅氧烷丙烯酸酯单体。

[0060]

然后将单体乳液和引发剂(例如过硫酸铵)在30分钟至6小时的时间内加到含有水和表面活性剂的加热反应器(通常在85℃至90℃的范围内)中。将反应器保持足够的时间,通常为15分钟至2小时以基本上完成聚合,然后将反应器冷却至约60℃。然后优选用氧化还原配对剂(也称为氧化还原引发剂包)例如叔戊基过氧化氢/异抗坏血酸处理内容物并且然后中和。通过该方法制备的聚合物颗粒优选具有在80nm至200nm、更优选至150nm范围内的z均粒度。

[0061]

已经发现包含丙烯酸酯单体和式i的硅氧烷-丙烯酸酯单体的结构单元的聚合物颗粒的水性分散体可以在30、优选35并且最优选38,至55,优选至50,并且最优选至45重量%范围内的固含量下,与至少70摩尔%,优选至少80摩尔%,更优选至少90摩尔%并且最优选将硅氧烷丙烯酸酯单体定量掺入到胶乳聚合物颗粒中的情况下获得,如使用如本文所述的1h nmr光谱确定。因此,分散体优选包含不大于1000ppm、更优选不大于500ppm、更优选不大于100ppm并且最优选不大于30ppm的残留未反应单体。还优选生成的凝结物(凝胶)的量不大于10000ppm,更优选不大于7600ppm,并且最优选不大于5000ppm。优选地,残留单体的量不大于1000ppm并且产生的凝胶量不大于10000ppm。凝聚物浓度通过用孔径150μm和40μm的连续不锈钢筛网过滤组合物分离残渣来确定;因此,据推断,凝结物的粒度》40μm。

[0062]

粒度测定方法(particlesizingmethod)

[0063]

使用malvern zetasizer nano zs90测量粒度,所述malvern zetasizer nano zs90使用zetasizer软件7.11版以90

°

的散射角使用动态光散射(dls)测量z均粒度(dz)。使用milliq水(在25℃下18.2mω.cm)的水溶液稀释样品分散体的液滴以实现在200-400千计数/秒(kcp)范围内的颗粒计数。使用仪器的粒度测量方法进行粒度测量,并且通过软件计算dz。dz也被称作基于强度的调和平均粒度,且表示为;

[0064][0065]

此处,si为来自具有直径di的颗粒i的散射强度。在iso 22412:2017(《粒度分析-动态光散射(dls)(particle size analysis-dynamic light scattering(dls))》)中描述了详细的dz计算。

[0066]

含硅氧烷单体的掺入和水解nmr光谱法

[0067]

确定硅氧烷单体的掺入百分比的方法如下。用已知质量的去离子水将样品稀释在约10倍的水中,放入ldpe离心管中并在100k下旋转20min。从管中取出上清液并且用去离子水充分冲洗管底部的固体聚合物。留在离心管中的旋转聚合物样品在室温下干燥48小时。将已知质量的聚合物样品溶解在~2-5ml的chcl3中,并使用bruker 300mhz nmr进行1h nmr光谱。获得的光谱平均为32次扫描,弛豫延迟为10秒。硅氧烷峰(~0.0-0.1ppm)的积分值与丙烯酸丁酯(3.7-4.1ppm,-(c=o)-ch

2-)和甲基丙烯酸甲酯侧链峰(3.4-3.6ppm,-ch3)的积分值的比率用于计算样品的组成(所有化学位移相对于7.26ppm的cdcl3的残留质子),并将这些值与单体乳液(me)组成比较以评估含硅氧烷单体的总掺入百分比。

[0068]

通过uhplc-ms测定血清相中的硅氧烷丙烯酸酯单体

[0069]

uphlc-ms在配备watersuplc beh-c18(1x 50mm)柱的waters超高效液相色谱(uplc)系统上执行,该柱与在波长范围190-500nm内运行的waters acquity光电二极管阵列(pda)检测器耦合。通过在乙腈中连续稀释已知浓度的单体(~1重量%)的储备溶液来制备标准品。通过将已知质量的样品在约30x的乙腈中稀释,然后搅拌约2小时,一式两份制备样品。然后将样品以43000rpm离心15分钟。上清液通过移液管移出,并使用0.2μm ptfe注射过滤器过滤以注入仪器。样品注射量为2.0μl,并且注射方式为部分定量环,针头溢出5μl。仪器以0.1ml/min的流速和40℃的柱温运行,其中使用流动相(a):0.1重量%甲酸的h2o溶液和流动相(b):0.1重量%甲酸的乙腈溶液。溶剂梯度编程如下:85/15(v/v)(a)/(b),2.75min,在0.25min内达到99/1(a)/(b),保持在99/1(a)/(b)1.0min,在0.25min内降至85/15(a)/(b),然后在85/15(a)/(b)保持1.75min。该方法的lod为30ppm。

[0070]

实施例

[0071]

中间体实施例1——md'm-ipma的制备

[0072]

a.异戊二烯基md'm醇的制备

[0073]

将异戊二烯醇(165.8g)装入配备有机械搅拌器、热电偶和适配n2起泡器的水冷冷凝器的4颈1-l圆底烧瓶中。烧瓶的未填充空间用n2吹扫3分钟。烧瓶被加热并将15ppm的pt加到烧瓶中。在1.5小时内将1,1,1,3,5,5,5-七甲基三硅氧烷(md'm,385.0g)加到烧瓶中以将锅温控制在80-90℃的范围内。将混合物在80-90℃下再搅拌1.5小时。ftir光谱表明si-h振动峰(~2140cm-1

)已经完全消失。在《1mm hg下,在50℃下真空去除挥发物1小时。粗产物(512g)是棕色液体。加入活性炭(23g)并将混合物搅拌2小时,然后通过0.45μm滤膜过滤。收集到澄清无色的最终产物(495.4g)(产率92.8%)。使用1h、

13

c和

29

si nmr光谱以及gc-fid来表征产物。

[0074]

b.md'm-ipma的制备

[0075]

将异戊二烯基md'm醇(155.3g)、mma(152.4g)和zr(acac)4(3.34g)装入1-l的4颈圆底烧瓶中,该烧瓶配有顶置式搅拌器、温度控制器温度保护、顶部温度监测器、进气管和带有自动回流分流器/控制器的10板oldershaw蒸馏塔/蒸馏头。然后将氢醌单甲醚(280mg)和4-羟基-tempo(20mg)加到反应混合物中以实现在最终产品中分别为1338ppm和288ppm。开始气体吹扫(n2中的8%o2),并开始搅拌。取出罐内容物样品进行nmr光谱分析。将烧瓶压

力降低至550mm hg并将罐内物料缓慢加热至96-106℃并回流约1小时。蒸气温度稳定在58-56℃之间。使用70:30的回流比在56℃的蒸气温度下蒸馏出mma-甲醇共沸物。继续蒸馏直到蒸气温度达到65℃。将烧瓶的内容物冷却至70℃,然后取出等分试样用于1h nmr光谱分析。在65℃和150mm hg的锅温下通过蒸馏从最终单体中去除过量的mma。最终产物是琥珀色的低粘度液体(185g)。

[0076]

实施例1-使用mm'-alma制备杂化聚合物颗粒的水性分散体

[0077]

将去离子水(50.0g)和polystep b-5-n十二烷基硫酸钠(sls,0.5g,28.0%水溶液)加到配备冷凝器、顶置搅拌器和热电偶的500-ml 4颈圆底烧瓶中。将反应器的内容物在250rpm下搅拌并在n2下加热至88℃。在单独的容器中,含有去离子水(60.0g)、sls(4.7g,28.0%水溶液)、ba(45.0g)、mma(45.0g)、maa(1.0g)、mm'-alma(10.0g)、正十二烷基硫醇(n-ddm,0.05g)、氢氧化铵溶液(0.36g,水溶液的28%活性物质)和乙酸钠(0.3g)的单体乳液(me)使用顶置混合器制备,然后用手持式均质器(tissue tearor,model 985370,biospec products inc.)处理1min,以产生通过光学显微镜测定的平均液滴大小约为2-15μm的me。将me的一部分(1.75g)加到反应器中并进行冲洗(5.0g水),然后加入过硫酸铵(0.03g)进行冲洗(2.0g水)。在87-88℃的温度下,在120min内将剩余的me和过硫酸铵溶液(0.11g,在8.0g水中)同时进料到反应器中。在进料完成后,然后保持反应器在87-88℃下再持续30min。然后将反应器冷却至60℃并且将(i)luperox tah 85叔戊基过氧化氢(t-ahp,水中的85重量%活性物质)、sls(0.02g,水中的28%活性物质)和去离子水(1.0g)和(ii)异抗坏血酸(iaa,0.05g)、versene

tm

(edta,陶氏公司或其附属公司的商标;0.1g,水中的1%活性物质)和硫酸铁(ii)溶液(10.0g,水中的0.15%活性物质)的分离样品加到反应器中。然后将反应器冷却至室温,然后滴加氢氧化铵溶液(28%的活性在水中)以将ph调节至~7.0。水性分散液依次通过孔径为150μm和40μm的不锈钢筛网过滤。最终的水性颗粒分散体具有40%的固体、112nm的z均粒度、2900ppm的凝结物和mm'-alma单体的定量掺入,如1h nmr光谱测定。样品中的残留mm'-alma的水平如通过uhplc测定《30ppm。

[0078]

实施例2-使用mm'-1eo-alma的杂化聚合物颗粒的水性分散体的制备

[0079]

重复实施例1,不同之处在于单体乳液通过组合去离子水(60.0g)、sls(4.7g,水中29%活性物质)、ba(45.0g)、mma(45.0g)、maa(1.0g)、mm

′‑

1eo-alma(10.0g)、n-ddm(0.05g)、氢氧化铵溶液(0.36g,水中的28%活性物质)和乙酸钠(0.30g)来制备。最终的水性颗粒分散体具有40%的固体、100nm的z均粒度、6300ppm的凝结物和mm'-1eo-alma单体的定量掺入,如通过1h nmr光谱测定。样品中的残留mm'-1eo-alma的水平通过uhplc被发现为《100ppm。

[0080]

实施例3-使用md

′

m-alma的杂化聚合物颗粒的水性分散体的制备

[0081]

重复实施例1,但单体乳液通过组合去离子水(60.0g)、sls(4.7g,水中的29%活性物质)、ba(45.0g)、mma(45.0g)、maa(1.0g)、md

′

m-alma(10.0g)、n-ddm(0.05g)、氢氧化铵溶液(0.36g,水中的28%活性物质)和乙酸钠(0.30g)来制备。最终的水性颗粒分散体具有40%的固体、104nm的z均粒度、7600ppm的凝结物和md

′

m-alma单体的定量掺入,通过1h nmr光谱测定。样品中的残留md

′

m-alma水平通过uhplc被发现为《30ppm。

[0082]

实施例4-使用md

′

m-ipma的杂化聚合物颗粒的水性分散体的制备

[0083]

重复实施例1,但单体乳液通过组合去离子水(60.0g)、sls(4.7g,水中的29%活性

物质)、ba(45.0g)、mma(45.0g)、maa(1.0g)、md

′

m-ipma(10.0g)、n-ddm(0.05g)、氢氧化铵溶液(0.36g,水中的28%活性物质)和乙酸钠(0.30g)制备。最终的水性颗粒分散体具有40%的固体、107nm的z均粒度为、2500ppm的凝结物和md

′

m-ipma单体的定量掺入,如通过1h nmr光谱测定。样品中的残留md

′

m-ipma水平通过uhplc被发现为《100ppm。

[0084]

实施例5-使用m3t

′‑

alma的杂化聚合物颗粒的水性分散体的制备

[0085]

重复实施例1,但单体乳液通过组合去离子水(60.0g)、sls(4.7g,水中的29%活性物质)、ba(45.0g)、mma(45.0g)、maa(1.0g)、m3t'-alma(10.0g)、n-ddm(0.05g)、氢氧化铵溶液(0.36g,水中的28%活性物质)和乙酸钠(0.30g)来制备。最终的水性颗粒分散体具有41%的固体、106nm的z均粒度、5000ppm的凝结物和73%的m3t

′‑

alma单体掺入,如由1h nmr光谱测定。样品中的残留m3t

′‑

alma水平如通过uhplc测定为《300ppm。

[0086]

比较实施例1-使用丁基-md5m

′‑

alma制备杂化聚合物颗粒的水性分散体

[0087][0088]

重复实施例1,但单体乳液通过组合去离子水(60.0g)、sls(4.7g,水中的29%活性物质)、ba(45.0g)、mma(45.0g)、maa(1.0g)、丁基-md5m

′‑

alma(10.0g)、n-ddm(0.05g)、氢氧化铵溶液(0.36g,水中的28%活性物质)和乙酸钠(0.30g)来制备。最终的水性颗粒分散体具有39%的固体,87nm的z均粒度、11,000ppm的凝结物和11%的丁基-丁基-md5m

′‑

alma单体掺入,如由1h nmr光谱测定。样品中的残留丁基-md5m

′‑

alma的水平

′

如通过uhplc测定为1620ppm。

[0089]

比较实施例2-通过使用xiao工艺的md'm-alma制备杂化聚合物颗粒的水性分散体

[0090]

重现如xiao,j.等人所述的制备杂化颗粒水性分散体的方法(the process to prepare an aqueous dispersion of hybrid particles),prog.org.coatings 2018,116,1-6。使用配备冷凝器、顶置搅拌器和热电偶的500ml、4颈圆底烧瓶进行合成。将去离子水(19.0g)和sls e(1.43g,28.0%水溶液)、triton

tm

x-100聚乙二醇叔辛基苯醚(dow,inc.或其附属公司的商标,0.80g)和碳酸氢钠(nahco3;0.40g)加到烧瓶中。将反应器的内容物在100rpm下搅拌并在n2下加热至60℃。在单独的容器中,me包含去离子水(48.5g)、sls(2.14g,28.0%水溶液)、x-100(1.20g)、ba(ba;44.8g)、mma(42.3g)、苯乙烯(10.1g)和aa(1.9g)使用顶置混合器制备。将一部分me(15.1g)加到反应器中,然后加入在去离子水(10.0g)中的过硫酸铵(0.13g),并在10min内将反应器温度升高到80℃。剩余的me和过硫酸铵溶液(0.27g,在20.0g水中)分别在4.5h和5h内在80-81℃的温度下同时进料到反应器中(即过硫酸铵进料在me进料完成后持续30min)。在进料的3h标记处,将md'm-alma加到反应器(10.0g)。在完成过硫酸铵进料后,然后将反应器在80℃下再保持30min。然后将反应器冷却至室温并逐滴加入氢氧化铵溶液(水中的28%活性物质)以将ph升高至~8.5。水性分散体依次通过孔径为150μm的不锈钢筛网过滤。最终的水性颗粒分散体具有44%的固体(理论=53%)、135nm的z均粒度、8000ppm的凝结物和37%的md’m-alma单体掺入,如通过1h nmr

光谱测定。血清相中中的残留md'm-alma水平如通过uhplc测定为13,700ppm。

[0091]

比较实施例3——使用zhang工艺的md'm-alma的杂化聚合物颗粒的水性分散体的制备

[0092]

重现如zhang,b.等人所述的制备杂化颗粒水性分散体的方法(the process to prepare an aqueous dispersion of hybrid particles),appl.surf.sci.2007,254,452-458。将去离子水(60.0g)、十二烷基苯磺酸钠(0.30g)和山梨糖醇单月桂酸酯(0.50g)加到配备冷凝器、顶置搅拌器和热电偶的100ml玻璃反应器中。将反应器内容物在100rpm下搅拌,加热至80℃,并用n2喷射30min。在单独的容器中,制备由mma(12.0g)、ba(12.0g)和md'm-alma(1.2g)组成的单体混合物。单体混合物和过硫酸铵溶液(0.05g,在10.0g水中)在80-81℃的温度下在120min内同时进料到反应器中。在完成进料后,然后将反应器在80-81℃再保持6小时。然后将反应器冷却至室温,然后滴加氢氧化铵溶液(水中的28%活性物质)以将ph升高至~7.0。水性分散液依次通过孔径为40μm和150μm的不锈钢筛网过滤。最终的水性颗粒分散体具有23%的固体(理论=26%)、64nm的z均粒度、20,000ppm的凝结物和20%的md'm-alma单体掺入,如通过1h nmr光谱测定。血清相中的残留md'm-alma水平为400ppm(3.2%未反应单体,基于聚合物颗粒中的单体和md'm-alma的结构单元的重量),如通过uhplc测定。

[0093]

表1说明每个样品产生的固体含量、残留单体和凝结物。

[0094]

表1-固体含量、残留单体和生成的凝结物

[0095]

实施例固体%单体(ppm)凝结物(ppm)140《302900240《1006300340《307600440《1002500541《3005000比较139162011000比较244137008000比较32340020000

[0096]

本发明的实施例均制备为具有高固含量和未检测到的残留单体和/或高固含量和低产生的凝结物。表2说明si原子掺入聚合物颗粒的百分比:

[0097]

表2-分散聚合物颗粒的si含量

[0098][0099]

该表说明本发明的两个关键特点:首先,制备聚合物颗粒分散体的方法很重要;其次,即使使用有效的工艺,硅氧烷丙烯酸酯单体也必须包含2至4个硅氧烷基团,以实现该单体在聚合物颗粒中的最佳结合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。