1.本实用新型涉及隔膜压塞机技术领域,尤其涉及一种隔膜压缩机的小余隙吸排气机构。

背景技术:

2.隔膜压缩机是一种特殊的容积式压缩机,其工作原理为:曲柄连杆机构通过液压油驱动三层金属膜片发生形变,使得膜腔内的容积发生周期性的变化,从而实现吸气、压缩、排气、膨胀四个工作行程。隔膜压缩机可实现较高压比的压缩,因此要求其余隙尽可能小,以实现较高的容积效率。

技术实现要素:

3.(一)要解决的技术问题

4.为了解决现有技术的上述问题,本实用新型提供一种隔膜压缩机的小余隙吸排气机构,减少无效通气容积,能够有效减小排气终了余隙中的气体体积,以便隔膜压缩机在吸气阶段吸入更多的气体。

5.(二)技术方案

6.为了达到上述目的,本实用新型采用的主要技术方案包括:

7.一种隔膜压缩机的小余隙吸排气机构,其包括:连接于隔膜压缩机的第一缸体上的吸气槽的吸气阀和连接于隔膜压缩机的第一缸体上的排气槽的排气阀,所述吸气槽上开设有吸气孔组件,所述排气槽上开设有排气孔组件;所述吸气阀与吸气孔组件相配合,所述排气阀与排气孔组件相配合;

8.所述吸气阀和排气阀靠近第一缸体的一侧设有凸台;所述凸台的端面与第一缸体之间有间隙。

9.进一步地,所述吸气孔组件由按环形阵列分布的若干外吸气孔和按轴对称分布的若干内吸气孔组成,若干内吸气孔位于若干外吸气孔的内侧。

10.进一步地,外吸气孔的数量为十六个,十六个外吸气孔形成圈形;内吸气孔的数量为四个。

11.进一步地,所述排气孔组件包括以水平线为对称轴进行设置布的若干第一排气孔和以垂直线为对称轴进行设置的若干第二排气孔。

12.进一步地,若干第一排气孔和若干第二排气孔交错设置;第一排气孔的数量为八个,按二排分布设置;第二排气孔的数是为四个,四个第二排气孔的中心连线形成菱形。

13.进一步地,所述吸气阀和排气阀的气体通道均为月牙形。

14.进一步地,所述凸台为圆柱形或锥台形。

15.进一步地,所述吸气阀和排气阀分别与第一缸体的连接处分别设有o形密封圈。

16.进一步地,所述吸气孔组件和排气孔组件与气侧膜腔相贯的边均为倒圆角过渡。

17.(三)有益效果

18.本实用新型的有益效果是:减少无效通气容积,能够有效减小排气终了余隙中的气体体积,以增加压缩机的吸气量,从而提高压缩机的容积效率。

附图说明

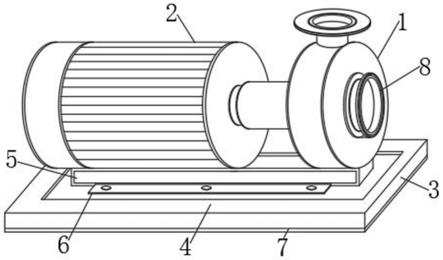

19.图1为本实用新型一个实施例的结构示意图;

20.图2为本实用新型一个实施例的吸气阀安装示意图;

21.图3为本实用新型一个实施例的吸气孔组件示意图;

22.图4为本实用新型一个实施例的排气孔组件示意图;

23.图5为本实用新型一个实施例的气体通道示意图。

具体实施方式

24.为了更好地解释本实用新型,以便于理解,下面结合附图,通过具体实施方式,对本实用新型作详细描述。

25.本实用新型一个实施例的一种隔膜压缩机的小余隙吸排气机构,如图1-图5所示,其包括:连接于隔膜压缩机的第一缸体1上的吸气槽11的吸气阀2和连接于隔膜压缩机的第一缸体1上的排气槽12的排气阀3,所述吸气槽11上开设有吸气孔组件13,所述排气槽12上开设有排气孔组件14;所述吸气阀2与吸气孔组件13相配合,所述排气阀3与排气孔组件14相配合,最大可能的降低流动阻力并减少因流道不匹配而增加的余隙;吸气孔组件13和排气孔组件14与气侧膜腔相贯的边均进行倒圆角处理,以减少金属膜片的应力集中,提高金属膜片的使用寿命。

26.本实施例中,吸气阀2和排气阀3的内部结构为现有技术,在此不进行详细说明,

27.进一步地,所述吸气孔组件13由按环形阵列分布的若干外吸气孔131和按轴对称分布的若干内吸气孔132组成,若干内吸气孔132位于若干外吸气孔131的内侧,本实施例中,外吸气孔131的数量为十六个,十六个外吸气孔131形成圈形;内吸气孔132的数量为四个。

28.进一步地,所述排气孔组件14包括以水平线为对称轴进行设置布的若干第一排气孔141和以垂直线为对称轴进行设置的若干第二排气孔142,若干第一排气孔141和若干第二排气孔142交错设置;本实施例中,第一排气孔141的数量为八个,按二排分布设置;第二排气孔142的数是为四个,四个第二排气孔142的中心连线形成菱形;所述吸气孔组件13和排气孔组件14由若干按照气体动力学特性在圆周方向逐圈均布的小气孔组成,其特点为各孔的气体流速均十分接近且无明显分层现象,是一种低压损的气体通道,因为不是单孔结构,在同一膜腔容积的隔膜压缩机模腔内其相对余隙容积大幅度降低。

29.进一步地,所述吸气孔组件13和排气孔组件14的布置也可以是在圆周方向逐圈等间距/不等间距均布;所述吸气孔组件13和排气孔组件14的布置还可以是几个小气孔根据气体动力学特性以腰圆孔方式开设。

30.进一步地,所述吸气阀2和排气阀3分别与第一缸体1的连接处分别设有o形密封圈4,相对于其他形式密封,诸如金属垫片密封等结构,可获得更小的余隙;采用无挤出缝隙的o形圈密封,可以达到52mpa的密封压力,相对于金属垫片密封,其结构简单余隙小,密封件可重复使用,拆装时无需每次更换。

31.具体地,所述吸气阀2和排气阀3的气体通道5均为月牙形,在适当的余隙范围内最大化流通面积,气体通道5与吸气孔组件13或排气孔组件14匹配,在适当的余隙范围内最大化流通面积。

32.具体地,所述吸气阀2和排气阀3靠近第一缸体1的一侧设有凸台6,所述凸台6为圆柱形或锥台形;所述凸台6的端面与第一缸体1之间有间隙,便于气体恒速流过并和吸气阀2或排气阀3的阀片通道相通,以降低局部流速过大导致的压损和保持与吸气阀2或排气阀3一致的气体流通面积。

33.隔膜压缩机因金属膜片的隔绝作用,使得压缩介质与油不发生接触,可实现零污染压缩。因此隔膜压缩机可广泛用于昂贵介质、高纯度介质、高压领域的压缩。近些年随着氢能源的发展,隔膜压缩机在氢气压缩领域的市场应用不断扩大。

34.以上所述仅为本实用新型的较佳实施例,凡依本实用新型申请专利范围所做的均等变化与修饰,皆应属本实用新型的涵盖范围。

技术特征:

1.一种隔膜压缩机的小余隙吸排气机构,其特征在于,其包括:连接于隔膜压缩机的第一缸体(1)上的吸气槽(11)的吸气阀(2)和连接于隔膜压缩机的第一缸体(1)上的排气槽(12)的排气阀(3),所述吸气槽(11)上开设有吸气孔组件(13),所述排气槽(12)上开设有排气孔组件(14);所述吸气阀(2)与吸气孔组件(13)相配合,所述排气阀(3)与排气孔组件(14)相配合;所述吸气阀(2)和排气阀(3)靠近第一缸体(1)的一侧设有凸台(6);所述凸台(6)的端面与第一缸体(1)之间有间隙。2.如权利要求1所述的一种隔膜压缩机的小余隙吸排气机构,其特征在于:所述吸气孔组件(13)由按环形阵列分布的若干外吸气孔(131)和按轴对称分布的若干内吸气孔(132)组成,若干内吸气孔(132)位于若干外吸气孔(131)的内侧。3.如权利要求2所述的一种隔膜压缩机的小余隙吸排气机构,其特征在于:外吸气孔(131)的数量为十六个,十六个外吸气孔(131)形成圈形;内吸气孔(132)的数量为四个。4.如权利要求1所述的一种隔膜压缩机的小余隙吸排气机构,其特征在于:所述排气孔组件(14)包括以水平线为对称轴进行设置布的若干第一排气孔(141)和以垂直线为对称轴进行设置的若干第二排气孔(142)。5.如权利要求4所述的一种隔膜压缩机的小余隙吸排气机构,其特征在于:若干第一排气孔(141)和若干第二排气孔(142)交错设置;第一排气孔(141)的数量为八个,按二排分布设置;第二排气孔(142)的数是为四个,四个第二排气孔(142)的中心连线形成菱形。6.如权利要求1所述的一种隔膜压缩机的小余隙吸排气机构,其特征在于:所述吸气阀(2)和排气阀(3)的气体通道(5)均为月牙形。7.如权利要求1所述的一种隔膜压缩机的小余隙吸排气机构,其特征在于:所述凸台(6)为圆柱形或锥台形。8.如权利要求1所述的一种隔膜压缩机的小余隙吸排气机构,其特征在于:所述吸气阀(2)和排气阀(3)分别与第一缸体(1)的连接处分别设有o形密封圈(4)。9.如权利要求1所述的一种隔膜压缩机的小余隙吸排气机构,其特征在于:所述吸气孔组件(13)和排气孔组件(14)与气侧膜腔相贯的边均为倒圆角过渡。

技术总结

本实用新型涉及一种隔膜压缩机的小余隙吸排气机构,其包括:连接于隔膜压缩机的第一缸体上的吸气槽的吸气阀和连接于隔膜压缩机的第一缸体上的排气槽的排气阀,所述吸气槽上开设有吸气孔组件,所述排气槽上开设有排气孔组件;所述吸气阀与吸气孔组件相配合,所述排气阀与排气孔组件相配合;所述吸气阀和排气阀靠近第一缸体的一侧设有凸台;所述凸台的端面与第一缸体之间有间隙。本实用新型减少无效通气容积,能够有效减小排气终了余隙中的气体体积,以增加压缩机的吸气量,从而提高压缩机的容积效率。容积效率。容积效率。

技术研发人员:杨华英 翁明祖 谢宗杰

受保护的技术使用者:福州市虚谷技术有限公司

技术研发日:2021.09.07

技术公布日:2022/4/1

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。