1.本技术涉及环保清洗设备技术领域,尤其涉及一种料桶清洗装置。

背景技术:

2.垃圾桶或其他的放料桶在将其盛装的物体倾倒后,需要清洗桶的内壁,清除掉残留的污物或其他残留的物体,现有的清洗方式是通过人工清洗,清洗效率低,劳动力大;且清洗所用的试剂一般为化学试剂,清洗时会挥发刺激性气体,容易对清洗人员造成伤害。同时,清洗时的用水也只能使用一次,水量消耗大,不利于环保。

技术实现要素:

3.本技术提出一种料桶清洗装置,所述清洗装置包括夹持模块、清洗模块及水循环模块;所述夹持模块用以固定料桶,并根据料桶的尺寸调节夹持的宽度;所述清洗模块用以使用清洗液清洗料桶,清洗时,所述清洗模块伸入料筒内;所述清洗模块适用于不同尺寸的料桶;所述水循环模块用以过滤所述清洗模块使用后的清洗液,使得清洗液能循环利用。

4.所述清洗装置安装于支撑柱上,所述支撑柱固定于清洗台上,所述清洗台与一送料板相连接放置,料桶通过所述送料板推送至清洗台上,进而所述料桶于清洗台上进行后续的清洗。

5.所述夹持模块包括第一夹持臂及第二夹持臂;所述第一夹持臂与第二夹持臂之间间隔一段距离设置于所述支撑柱上所述第一夹持臂及第二夹持臂均由三段结构构成,所述三段结构形成大致呈y字形的形状;所述第一夹持臂及所述第二夹持臂通过第一气缸来调节与支撑柱之间的距离,所述第一气缸伸缩时,带动所述第一夹持臂及第二夹持臂移动。

6.所述夹持模块包括第三夹持臂及第四夹持臂;所述第三夹持臂与第四夹持臂均设置于第一支架上,所述第一支架于所述第一夹持臂与第二夹持臂之间设置于所述支撑柱上;所述第三夹持臂及所述第四夹持臂之间的距离通过第二气缸来控制;所述第三夹持臂及所述第四夹持臂分别于靠近两端的位置设置有夹持轮,所述夹持轮能贴合料桶,用以配合所述第三夹持臂及第四夹持臂形成四点相切夹持。

7.所述第二气缸的伸缩,带动第一齿条进行移动,进而第一齿条带动第一齿轮转动,所述第一齿轮的转动带动第二齿条的移动;所述第一齿条及第二齿条与所述第一支架上设置,所述第三夹持臂于所述第一齿条上放置,所述第四夹持臂于所述第二齿条上放置;所述第一齿条用以带动所述第三夹持臂的移动,所述第二齿条用以带动所述第四夹持臂的移动;进而当第一齿条及第二齿条移动时,所述第三夹持臂与第四夹持臂之间也形成相向运动。

8.所述清洗模块包括升降组件、旋转组件、调控组件及清洗组件;所述升降组件用以带动所述清洗模块的升降;所述旋转组件用于带动清洗组件转动,进而带动所述清洗组件清洗料桶;所述调控组件用以调控所述清洗组件的扩展程度,使得所述清洗组件适用于不同尺寸的料桶。

9.所述升降组件包括第一马达、升降杆及升降丝杆;所述升降杆固定于所述支撑柱上,所述升降丝杆与所述旋转组件相连接;当所述第一马达启动后,第一马达通过所述升降丝杆带动所述旋转组件沿着所述升降杆上升或下降,所述清洗组件也随所述旋转组件上升或下降。

10.所述旋转组件包括第二马达、第二齿轮、链条及旋转轴;当所述第二马达启动后,第二马达带动所述链条动作,进而链条带动所述第二齿轮转动,第二齿轮带动所述旋转轴转动;所述旋转轴为中控圆柱形结构。

11.所述调控组件包括第三气缸、轴环、推块及推环;所述轴环环套于旋转轴上,用以固定所述推块及推环;所述推块与第三气缸连接,当所述第三气缸伸缩时,带动所述推块移动,所述推块带动推环沿所述旋转轴移动,进而所述推环推动所述清洗组件移动。

12.所述清洗组件包括第一清洗刷、第二清洗刷及第三清洗刷;所述第一清洗刷及第二清洗刷用以洗刷料桶的内侧壁,所述第三清洗刷用以清洗料桶的底部内侧;所述第一清洗刷、第二清洗刷与第三清洗刷安装与支架轴上,所述支架轴环套于所述旋转轴上所述支架轴的一端靠近所述推环,所述支架轴在所述推环的推动下,沿所述旋转轴移动,所述推环也能阻挡所述支架轴的上移;所述旋转组件带动所述第一清洗刷、第二清洗刷及第三清洗刷擦拭料桶内壁;所述调控组件推动所述清洗组件,调整所述清洗组件的扩展程度,进而调整所述第二清洗刷及第三清洗刷与所述支架轴的距离,以适用于不同尺寸料桶。

13.当所述支架轴与推环处于自然状态时,即没有启动所述第三气缸,推环于最高位置时,所述第二清洗刷及第三清洗刷与支架轴之间的距离为最小状态;当待清洗的料桶大于所述第二清洗刷及第三清洗刷与支架轴之间的距离为最小状态时,启动所述第三气缸,所述推环推动支架轴下降,所述清洗组件的扩展程度增大,使得所述第二清洗刷及第三清洗刷与支架轴之间的距离增大,直至达到料桶的大小;当所述第二清洗刷及第三清洗刷与支架轴之间的距离大于待清洗的料桶的大小,且推环没有处于最高位置时,也能通过第三气缸来提升推环的高度,随即增大所述第二清洗刷及第三清洗刷与支架轴之间的距离,直至达到料桶的大小。

14.所述水循环模块包括水箱;所述水箱用以盛放清洗液并过滤清洗液;所述水箱包括第一过滤箱、第二过滤箱、第三过滤箱及排水箱;所述第一过滤箱、第二过滤箱、第三过滤箱用以过滤使用过的清洗液,过滤后的清洗液从所述排水箱中排出。

15.所述水循环模块包括清洗液泵、进水管及排水板;所述清洗液泵用以控制进水管对所述排水箱中的清洗液的排放;所述进水管用于将清洗液排放到待清洗的料桶中;所述进水管的一端于所述排水箱中安装,另一端于进水口上安装;所述进水口于所述旋转轴的一端,进而清洗液能通过所述旋转轴的中空通道中流入所述待清洗料桶中;所述排水板用以将从清洗完成的料桶中排出的使用过的清洗液,通过所述排水通道排入第一过滤箱及第二过滤箱中进行过滤。

16.本技术提出的料桶清洗装置,可方便且效率地自动清洗料桶,减少了人力的花费,提高了清洗的效率,同时可避免清洗料桶时,清洗液散发出的刺鼻的味道对清洗人员的身体造成危害。且所述料桶清洗装置设置有水循环模块,可多次利用清洗液,节省资源。

附图说明

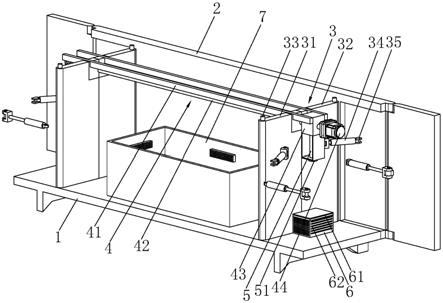

17.图1是本技术实施例的料桶清洗装置的示意图;

18.图2是本技术实施例的夹持模块的示意图;

19.图3是本技术实施例的夹持模块的另一状态的示意图;

20.图4是本技术实施例的清洗模块的示意图;

21.图5是本技术实施例的清洗模块的另一状态的示意图;

22.图6是本技术实施例的水循环模块的示意图;

23.图7是本技术实施例的清洗装置的清洗流程图;

24.图8是本技术实施例的料桶清洗装置的框图。

25.主要元件符号说明

26.清洗装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ127.送料板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ228.支撑柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ329.清洗台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ430.存储器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ531.处理器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ632.料桶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ733.夹持模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

34.第一气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

35.第一夹持臂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

36.第二夹持臂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

37.第一结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

38.第二结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

39.第三结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

40.第二气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

41.第一支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

42.第一齿条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

43.第一齿轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

44.第二齿条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24

45.第三夹持臂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25

46.第四夹持臂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26

47.夹持轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27

48.清洗模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

49.升降组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

50.第一马达

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

51.升降杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

52.升降丝杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

53.旋转组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

54.第二马达

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

55.第二齿轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42

56.链条

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

43

57.旋转轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

44

58.调控组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

59.第三气缸

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

60.轴环

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

61.推块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53

62.推环

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

54

63.清洗组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

64.支架轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61

65.支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62

66.第一连接杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

63

67.第二连接杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

64

68.第一清洗刷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

65

69.第二清洗刷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

66

70.第三清洗刷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

67

71.水循环模块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300

72.水箱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70

73.清洗液泵

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71

74.进水管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72

75.进水口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

73

76.排水板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

74

77.排水通道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

75

78.第一过滤箱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

76

79.第二过滤箱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

77

80.第三过滤箱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

78

81.排水箱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

79

82.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

83.下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。

84.本技术提出一种料桶清洗装置,可用于自动清洗料桶,循环利用清洗液,清洗过程中不需要花费人力,既提高了效率又节省资源。

85.如图1所示,为本技术实施例的料桶清洗装置1的示意图,所述清洗装置1安装于支撑柱3上,所述支撑柱3固定于清洗台4上,所述清洗台4与一送料板2相连接放置,料桶7可通过所述送料板2推送至清洗台4上,进而所述料桶7可于清洗台4上进行后续的清洗。所述清洗装置1包括夹持模块100、清洗模块200及水循环模块300。

86.如图2及图3所示,为本技术实施例的夹持模块100的示意图。所述夹持模块100安装于支撑柱3上,用以在清洗料桶时固定料桶,即当料桶从所述送料板2上推入清洗台4上后,所述夹持模块100可对料桶进行固定。所述夹持模块100包括第一夹持臂11、第二夹持臂12、第三夹持臂25及第四夹持臂26,所述第一夹持臂11、第二夹持臂12、第三夹持臂25及第四夹持臂26皆可调节夹持的宽度,用以固定不同尺寸的料桶。

87.所述第一夹持臂11与第二夹持臂12之间间隔一段距离设置于所述支撑柱3上,所述第一夹持臂11及第二夹持臂12均由三段结构构成,所述三段结构形成大致呈y字形的形状。所述三段结构包括第一结构13、第二结构14及第三结构15,所述第二结构14及第三结构15分别置于所述第一结构13的两端,且第二结构14及第三结构15分别以与第一结构13构成大于直角的角度延伸。所述第一夹持臂11与第二夹持臂12用以通过贴近料桶桶身来固定料桶于清洗台4上,防止清洗时料桶偏移。

88.所述第一夹持臂11及所述第二夹持臂12可通过第一气缸10来调节与支撑柱3之间的距离,所述第一气缸10伸缩时,可带动所述第一夹持臂11及第二夹持臂12移动到相应的位置,进而精准固定料桶。在一些实施例中,所述第一气缸10可通过相应的连接部件与所述第一夹持臂11及第二夹持臂12连接,进而能带动所述第一夹持臂11及第二夹持臂12移动。

89.在一些实施例中,当待清洗的料桶的尺寸增大时,可通过第一气缸10的伸缩,控制所述第一夹持臂11及第二夹持臂12向远离支撑柱3的方向移动,使得第一夹持臂11及第二夹持臂12与所述支撑柱3之间的距离增大;当待清洗的料桶的尺寸减小时,可通过第一气缸10的伸缩,控制所述第一夹持臂11及第二夹持臂12向靠近支撑柱3的方向移动,使得第一夹持臂11及第二夹持臂12与所述支撑柱3之间的距离减小。

90.如图3所示,为本技术实施例的夹持模块100的另一状态的示意图。所述第三夹持臂25与第四夹持臂26均设置于第一支架21上,所述第一支架21于所述第一夹持臂11与第二夹持臂12之间设置于所述支撑柱3上。所述第三夹持臂25及所述第四夹持臂26分别于靠近两端的位置设置有夹持轮27,所述夹持轮27可贴合料桶,用以配合所述第三夹持臂25及第四夹持臂26形成四点相切夹持,进而将料桶固定,防止清洗时料桶偏移。

91.所述第三夹持臂25及所述第四夹持臂26之间的距离可通过第二气缸20来控制,进而可根据料桶的尺寸来控制所述第三夹持臂25及所述第四夹持臂26之间的距离。在一些实施例中,所述第二气缸20的伸缩,可带动第一齿条22进行移动,进而第一齿条22带动第一齿轮23转动,所述第一齿轮23的转动可带动第二齿条24的移动。所述第一齿轮23于第一支架21的中间设置,所述第一齿条22及第二齿条24分别于所述第一齿轮23的两侧设置。进而当第一齿条22带动所述第一齿轮23转动时,所述第二齿条24在第一齿轮23的带动下,与所述第一齿条22形成相向运动。在一些实施例中,所述第二气缸20可通过相应的连接部件与第一齿条22连接,进而能带动所述第一齿条22移动。

92.所述第一齿条22及第二齿条24与所述第一支架21上设置,所述第三夹持臂25于所述第一齿条22上放置,所述第四夹持臂26于所述第二齿条24上放置。所述第一齿条22用以带动所述第三夹持臂25的移动,所述第二齿条24用以带动所述第四夹持臂26的移动,进而当第一齿条22及第二齿条24移动时,所述第三夹持臂25与第四夹持臂26之间也形成相向运动。

93.在一些实施例中,当待清洗的料桶的尺寸增大时,可通过第二气缸20的伸缩,控制

所述第一齿条22向远离第一齿轮23的方向移动,进而所述第二齿条24也向远离第一齿轮23的方向移动,使得第三夹持臂25及第四夹持臂26之间的距离增大;当待清洗的料桶的尺寸减小时,可通过第二气缸20伸缩,控制所述第一齿条22向靠近第一齿轮23的方向移动,进而所述第二齿条24也向靠近第一齿轮23的方向移动,进而所述第三夹持臂25及第四夹持臂26之间的距离减小。

94.如图4所示,为本技术实施例的清洗模块200的示意图。所述清洗模块200包括升降组件30、旋转组件40、调控组件50及清洗组件60。所述升降组件30、旋转组件40及清洗组件60均通过相应的安装部件于所述支撑柱3上安装,且所述升降组件30、旋转组件40、调控组件50及清洗组件60之间两两相互连接,使得所述升降组件30、旋转组件40、调控组件50及清洗组件60可相互联动。

95.如图5所示,为本技术实施例的清洗模块200的另一状态的示意图。所述升降组件30用以带动所述清洗模块200的升降。当有待清洗的料桶置于所述清洗台4上时,所述升降组件30带动所述清洗模块200下降,使得所述清洗组件60下降至清洗位。当料桶完成清洗,所述升降组件30带动所述清洗模块200上升,使得所述清洗组件60从料桶中提升出,且提升至最高处。

96.所述升降组件30包括第一马达31、升降杆32及升降丝杆33。所述升降杆32固定于所述支撑柱3上,所述升降丝杆33与所述旋转组件40相连接。所述第一马达31启动后,第一马达31通过所述升降丝杆33带动所述旋转组件40沿着所述升降杆32上升或下降,所述清洗组件60也随所述旋转组件40上升或下降。

97.所述旋转组件40用于带动清洗组件60转动,进而使得所述清洗组件60可以充分清洗料桶。所述旋转组件40包括第二马达41、第二齿轮42、链条43及旋转轴44。所述第二马达41启动后,第二马达41带动所述链条43动作,进而链条43带动所述第二齿轮42转动,第二齿轮42带动所述旋转轴44转动。在一些实施例中,所述旋转轴44为中控圆柱形结构,可作为清洗液的流入通道。

98.所述调控组件50用以调控所述清洗组件60的扩展程度,使得所述清洗组件60可适用于不同尺寸的料桶,例如不同内径或横截面积的料桶。所述调控组件50包括第三气缸51、轴环52、推块53及推环54。所述轴环52环套于旋转轴44上,用以固定所述推块53及推环54。所述推块53与第三气缸51连接,当所述第三气缸51伸缩时,带动所述推块53移动,所述推块53带动推环54沿所述旋转轴44移动,进而所述推环54推动所述清洗组件60移动。

99.所述清洗组件60包括多个清洗刷,所述多个清洗刷包括至少一个第一清洗刷65、一个第二清洗刷66及一个第三清洗刷67,所述第一清洗刷65及第二清洗刷66用以洗刷料桶的内侧壁,所述第三清洗刷67用以清洗料桶的底部内侧。在一些实施例中,所述旋转组件40带动所述第一清洗刷65、第二清洗刷66及第三清洗刷67擦拭料桶内壁。

100.所述第一清洗刷65固定于所述支架62上,所述第二清洗刷66与第三清洗刷67分别通过多个第二连接杆64与所述支架62连接。所述支架62于支架轴61上固定并延伸。所述支架轴61环套于所述旋转轴44上所述支架轴61的一端靠近所述推环54,所述支架轴61可在所述推环54的推动下,沿所述旋转轴44移动,所述推环54也可阻挡所述支架轴61的上移。部分第二清洗刷66与第一连接杆63连接,所述第一连接杆63与所述支架轴61连接。

101.在一些实施例中,所述第二清洗刷66(第三清洗刷67)与第二连接杆64之间的连接

处为第一连接处,所述第二连接杆64与支架62之间的连接处为第二连接处,所述第二连接杆64与第一连接杆63之间的连接处为第三连接处。所述第一连接处、第二连接处及第三连接处均为活动连接处,进而当第一连接杆63发生活动动作时,也会带动所述第二连接杆64发生活动动作,进而所述第二清洗刷66及第三清洗刷67也会发生活动动作。

102.在一些实施例中,当所述支架轴61与推环54处于自然状态时,即没有启动所述第三气缸51,推环54于最高位置时,所述第一连接杆63与支架轴61之间可形成第一角度,所述第二连接杆64与第二清洗刷66(第三清洗刷67)为平行状态,所述清洗组件60的扩展程度为最小状态,即所述第二清洗刷66(第三清洗刷67)与支架轴61之间的距离为最小状态。

103.当待清洗的料桶大于所述第二清洗刷66(第三清洗刷67)与支架轴61之间的距离为最小状态时,启动所述第三气缸51,所述推环54推动支架轴61下降,所述第一连接杆63与支架轴61之间的角度随着支架轴61的下降而增大,进而第一连接杆63带动所述第二连接杆64活动,所述第二连接杆64与第二清洗刷66及第三清洗刷67之间产生第二角度且所述第二角度随着支架轴61的下降而增大,所述清洗组件60的扩展程度增大,使得所述第二清洗刷66(第三清洗刷67)与支架轴61之间的距离增大,直至达到料桶的大小。

104.在一些实施例中,一挡块靠近所述支架轴61的另一端,固定于所述旋转轴44上,用以限制支架轴61移动的距离。当支架轴61的另一端于所述挡块贴近时,所述第二角度可达到90度,此时,所述清洗组件60的扩展程度为最大状态,所述第二清洗刷66(第三清洗刷67)与支架轴61之间的距离达到最大状态。

105.当所述第二清洗刷66(第三清洗刷67)与支架轴61之间的距离大于待清洗的料桶的大小,且推环54没有处于最高位置时,也可通过第三气缸51来提升推环54的高度,随即增大所述第二清洗刷66(第三清洗刷67)与支架轴61之间的距离,直至达到料桶的大小。

106.如图6所示,为本技术实施例的水循环模块300的示意图。所述水循环模块300用以给清洗装置1提供清洗液、排放清洗液及过滤清洗液,使得清洗液可循环利用。所述水循环模块300包括水箱70、清洗液泵71、进水管72(如图1所示)、进水口73(如图1所示)、排水板74,所述排水板74上设有排水通道75。

107.所述水箱70靠近所述清洗台4的一端设置。所述水箱70用以盛放清洗液并过滤清洗液。所述水箱70包括第一过滤箱76、第二过滤箱77、第三过滤箱78及排水箱79。所述第一过滤箱76、第二过滤箱77、第三过滤箱78用以过滤使用过的清洗液,过滤后的清洗液可从所述排水箱79中排出。所述第一过滤箱76及第二过滤箱77分别于所述第三过滤箱78的两端设置,所述排水箱79于所述第三过滤箱78的一侧设置。在一些实施例中,所述第一过滤箱76、第二过滤箱77、第三过滤箱78及排水箱79之间可通过在两两贴近的一侧上设置过滤网而相互贯通。

108.所述清洗液泵71于排水箱79上设置。所述清洗液泵71用以控制进水管72对所述排水箱79中的清洗液的排放。所述进水管72的一端于所述排水箱79中安装,另一端于所述进水口73上安装。所述进水管72用于将清洗液排放到待清洗的料桶中。所述进水口73于所述旋转轴44的一端。

109.当待洗料桶被置于所述清洗台4上时,开启所述清洗液泵71,清洗液即从所述排水箱中通过所述进水管72送至所述进水口73,再通过所述旋转轴44的中空通道中流入所述待清洗料桶中。

110.在一些实施例中,料桶的底部设有排水孔及排水阀,当料桶清洗完成后,将所述排水阀打开,使用过的清洗液则通过所述排水孔排出所述料桶,排至排水板74上。

111.所述排水板74于所述清洗台4上设置。所述排水板74用以将从清洗完成的料桶中排出的使用过的清洗液排入第一过滤箱76及第二过滤箱77中进行过滤。在一些实施例中,所述排水板74铺于所述清洗台4上。且所述排水板74的边缘设置有一定高度的挡板,所述挡板可用以防止排放至所述排水板74的清洗液溢出。所述排水板74于靠近所述水箱70的一侧的两端分别设有延伸至所述水箱70上的排水通道75,所述排水通道75用以将排放至所述排水板74的使用过的清洗液排至所述水箱70中。

112.在一些实施例中,所述第一过滤箱76及第二过滤箱77设置有第一过滤网,所述使用过的清洗液流经所述排水道,通过所述第一过滤网第一过滤网排入所述第一过滤箱76及第二过滤箱77,所述第一过滤网对所述使用过的清洗液进行第一次过滤。所述第一过滤箱76及第二过滤箱77于贴近所述第三过滤箱78的一面设置有第二过滤网,使得经过第一次过滤的清洗液可从第一过滤箱76及第二过滤箱77中流入所述第三过滤箱78,所述第二过滤网对所述经过第一次过滤的清洗液进行第二次过滤。所述第三过滤箱78于贴近所述排水箱79的一面设置有第三过滤网,使得经过第二次过滤的清洗液可从所述第三过滤箱78流入所述排水箱79,所述第三过滤网对所述经过第二次过滤的清洗液进行第三次过滤。

113.因此,经过了三次过滤的清洗液存放于所述排水箱79中,可用于下一次料桶的清洗,节约了清洗液的使用。

114.如图7所示,为本技术实施例的清洗装置1的清洗流程图。所述清洗流程包括:

115.s701:判断所述升降组件30是否处于最高处。

116.判断所述升降组件30是否处于最高处。当所述升降组件30处于最高处,则执行s702。当所述升降组件30没有处于最高处,则执行s703。

117.在一些实施例中,当所述升降组件30处于最高处,即所述清洗组件60也处于最高处,则述清洗组件60不会阻碍待洗料桶的置放。当所述升降组件30没有处于最高处,即所述清洗组件60也没有处于最高处,则述清洗组件60会阻碍待洗料桶的置放。

118.s702:将待洗料桶推入所述清洗装置1。

119.人工将待洗料桶通过所述送料板2推至所述清洗台4上,进而执行s704。

120.s703:启动所述第一马达31,将所述升降组件30升至最高处。

121.启动所述第一马达31,控制所述升降组件30带动所述清洗组件60上升至最高处,使得所述清洗组件60不会阻碍待洗料桶的置放,进而执行s702。

122.s704:所述夹持模块100将料桶夹紧。

123.当所述待洗料桶被置放于所述清洗台4上时,可通过第二气缸20的伸缩,控制所述夹持模块100将所述料桶夹紧,用以防止所述待洗料桶在清洗过程中移动,进而执行s705。

124.s705:启动所述第一马达31,控制所述升降组件30带动所述清洗组件60下降至清洗位。

125.当有待清洗的料桶置于所述清洗台4上时,所述升降组件30带动所述清洗模块200下降,使得所述清洗组件60下降至清洗位,进而执行s706。

126.s706:所述调控组件50将所述清洗组件60调至适合料桶大小的位置。

127.在一些实施例中,当所述支架轴61与推环54处于自然状态时,即没有启动所述第

三气缸51,推环54于最高位置时,所述第一连接杆63与支架轴61之间可形成第一角度,所述第二连接杆64与第二清洗刷66(第三清洗刷67)为平行状态,所述清洗组件60的扩展程度为最小状态,即所述第二清洗刷66(第三清洗刷67)与支架轴61之间的距离为最小状态。

128.当待清洗的料桶大于所述第二清洗刷66(第三清洗刷67)与支架轴61之间的距离为最小状态时,启动所述第三气缸51,所述推环54推动支架轴61下降,所述第一连接杆63与支架轴61之间的角度随着支架轴61的下降而增大,进而第一连接杆63带动所述第二连接杆64活动,所述第二连接杆64与第二清洗刷66及第三清洗刷67之间产生第二角度且所述第二角度随着支架轴61的下降而增大,所述清洗组件60的扩展程度增大,使得所述第二清洗刷66(第三清洗刷67)与支架轴61之间的距离增大,直至达到料桶的大小,进而执行s707。

129.在一些实施例中,一挡块靠近所述支架轴61的另一端,于所述旋转轴44上固定,用以限制支架轴61移动的距离。当支架轴61的另一端于所述挡块贴近时,所述第二角度可达到90度,此时,所述清洗组件60的扩展程度为最大状态,所述第二清洗刷66(第三清洗刷67)与支架轴61之间的距离达到最大状态。

130.当所述第二清洗刷66(第三清洗刷67)与支架轴61之间的距离大于待清洗的料桶的大小,且推环54没有处于最高位置时,也可通过第三气缸51来提升推环54的高度,随即增大所述第二清洗刷66(第三清洗刷67)与支架轴61之间的距离,直至达到料桶的大小,进而执行s707。

131.s707:开启所述清洗液泵71,将清洗液送入料桶。

132.当待洗料桶被置于所述清洗台4上时,开启所述清洗液泵71,清洗液即从所述排水箱中通过所述进水管72送至所述进水口73,再通过所述旋转轴44的中空通道中流入所述需要清洗料桶中,进而执行s708。

133.s708:启动所述第二马达41,控制所述旋转组件40带动清洗刷擦拭料桶内壁。

134.当清洗液流入所述待清洗料桶中后,开启所述第二马达41,控制所述旋转组件40带动所述清洗组件60转动,即带动所述第一清洗刷65第二清洗刷66及第三清洗刷67擦拭料桶内壁,进而使得所述清洗组件60可以充分清洗料桶,进而执行s709。

135.s709:料桶清洗完成。

136.当所述清洗组件60将料桶清洗洁净时,料桶完成清洗,进而执行s710。

137.s710:启动所述第一马达31,将所述升降组件30升至最高处。

138.在料桶清洗完成后,动所述第一马达31,将所述升降组件30升至最高处,以便将料桶从所述清洗装置1中取出,进而执行s711。

139.s711:清洗液排回水循环模块。

140.在一些实施例中,所述料桶的底部设有一排水孔及一排水阀,当料桶清洗完成后,将所述排水阀打开,使用过的清洗液则通过所述排水孔排出所述料桶,排至排水板74上。所述排水板74将从清洗完成的料桶中排出的使用过的清洗液排入第一过滤箱76及第二过滤箱77中进行过滤,进而执行s712。

141.s712:所述夹持模块100松开,将已清洗的料桶取出。

142.当所述料桶将使用后清洗液全部排出到排水板74后,所述夹持模块100松开,随后,人工将已清洗的料桶取出。

143.在一些实施例中,所述清洗装置1可包括存储器5及至少一个处理器6。本领域技术

人员应该了解,图8示出的清洗装置1的结构并不构成本技术实施例的限定,所述清洗装置1还可以包括比图示更多或更少的其他硬件或者软件,或者不同的部件布置。在一些实施例中,所述存储器5及处理器6可放置于一控制箱内。

144.在一些实施例中,所述清洗装置1包括一种能够按照事先设定或存储的指令,自动进行数值计算和/或信息处理的终端,其硬件包括但不限于微处理器、专用集成电路、可编程门阵列、数字处理器及嵌入式设备等。在一些实施例中,存储器5用于存储程序代码和各种数据。所述存储器5可以包括只读存储器(read-only memory,rom)、随机存储器(random access memory,ram)、可编程只读存储器(programmable read-only memory,prom)、可擦除可编程只读存储器(erasable programmable read-only memory,eprom)、一次可编程只读存储器(one-time programmable read-only memory,otprom)、电子擦除式可复写只读存储器(electrically-erasable programmable read-only memory,eeprom)、只读光盘(compact disc read-only memory,cd-rom)或其他光盘存储器、磁盘存储器、磁带存储器、或者能够用于携带或存储数据的计算机可读的任何其他介质。

145.在一些实施例中,所述至少一个处理器6可以包括集成电路,例如可以包括单个封装的集成电路,也可以包括多个相同功能或不同功能封装的集成电路,包括微处理器、数字处理芯片、图形处理器及各种控制芯片的组合等。所述至少一个处理器6是所述控制器的控制核心(control unit),通过运行或执行存储在所述存储器5内的程序或者模块,以及调用存储在所述存储器5内的数据,以执行清洗装置1的各种功能和处理数据,例如调控所述第一气缸10、第二气缸20、第三气缸51、第一马达31、第二马达41及清洗液泵71的启动等。

146.上述以软件功能模块的形式实现的集成的单元,可以存储在一个计算机可读取存储介质中。上述软件功能模块存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,终端,或者网络设备等)或处理器(processor)执行本技术各个实施例所述方法的部分。

147.所述存储器5中存储有程序代码,且所述至少一个处理器6可调用所述存储器5中存储的程序代码以执行相关的功能。在本技术的一个实施例中,所述存储器5存储多个指令,所述多个指令被所述至少一个处理器6所执行以实现所述清洗装置1清洗料桶的全部流程。具体地,所述至少一个处理器6对上述指令的具体实现方法可参考图7对应实施例中相关步骤的描述,在此不赘述。

148.在一些实施例中,所述清洗装置1可设置有遮罩结构(图未示)。所述遮罩结构可用以防止清洗液发出的刺鼻味道扩散。所述这招结构上设有料桶的进出口,且所述控制箱(图未示)可于所述遮罩结构上设置。在使用所述清洗装置1清洗料桶前,需人工打开所述遮罩结构的料桶进出口,将料桶放置入所述清洗装置1中即可。所述清洗装置1在清洗料桶时,清洗人员可通过操控所述控制箱操控所述清洗装置1。因此,所述清洗装置1的使用可减少人力的花费,提高了清洗的效率,同时可避免清洗料桶时,清洗液散发出的刺鼻的味道对清洗人员的身体造成危害。

149.本技术提出的料桶清洗装置1,可方便且效率地自动清洗料桶,减少了人力的花费,提高了清洗的效率,同时可避免清洗料桶时,清洗液散发出的刺鼻的味道对清洗人员的身体造成危害。且所述料桶清洗装置1设置有水循环模块300,可多次利用清洗液,节省资源。

150.本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围之内,对以上实施例所作的适当改变和变化都应该落在本技术要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。