1.本发明涉及半导体制造领域,具体地,涉及一种深沟槽顶部圆角形成的工艺方法。

背景技术:

2.igbt(insulated gate bipolar transistor,绝缘栅双极型晶体管)器件因其功率大、频率高、损耗低的特性逐渐取代了传统功率器件,在轨道交通、高压输变电等新兴产业中作为关键器件得到广泛应用。现阶段,为了研制性能良好的沟槽栅igbt,对于沟槽栅刻蚀形貌的控制等工艺有着非常高的要求。

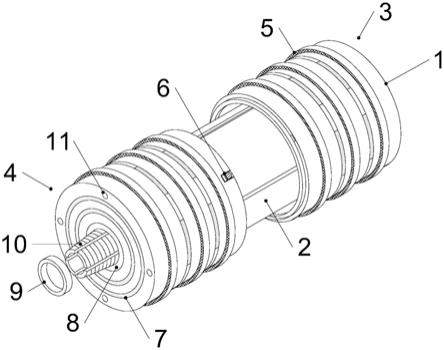

3.图1为沟槽栅igbt器件的元胞结构示意图。如图1所示,该元胞结构主要由栅极、集电极、发射极等组成。其中,栅极采用深宽比较大的条形沟槽结构,其在工艺上存在难点。为了保证硅栅氧化层和多晶硅栅极的质量,需要解决沟槽刻蚀时的侧壁(sidewall)形貌问题、沟槽顶角圆滑化等的问题。

4.传统的igbt沟槽栅形貌的工艺制程中,对于利用光刻胶作为掩膜对晶圆的刻蚀工艺,需要经过沟槽刻蚀、湿法清洗、边角形貌圆滑化等工艺步骤,经过这些工艺步骤之后,可以得到良好的igbt沟槽刻蚀形貌,如图2所示。

5.在沟槽(trench)形成之后,需要对沟槽顶部的边角进行圆滑化处理,这样有利于后续硅栅氧化层的生长质量以及多晶硅栅极的质量,避免顶部击穿,漏电等现象影响器件性能。在进行圆滑化处理之前,一般需要先进行湿法清洗,通过湿法清洗,去除沟槽刻蚀过程中产生的大量附着在沟槽和光阻层(例如光刻胶)侧壁上的副产物,副产物如图3所示。之后,进行光阻层的修饰(trim)步骤,对光阻层进行横向刻蚀,以暴露出沟槽的顶部边角。最后,进行圆滑化刻蚀步骤,以使沟槽的顶部边角形成圆滑的圆角。

6.但是,上述沟槽刻蚀工艺需要在不同的工艺腔室中进行沟槽刻蚀、湿法清洗、边角形貌圆滑化等工艺步骤,工艺过程繁琐,严重影响晶圆产能及制作成本。

技术实现要素:

7.本发明旨在至少解决现有技术中存在的技术问题之一,提出了一种深沟槽顶部圆角形成的工艺方法,其可以简化工艺流程,提高晶圆产能,降低制作成本。

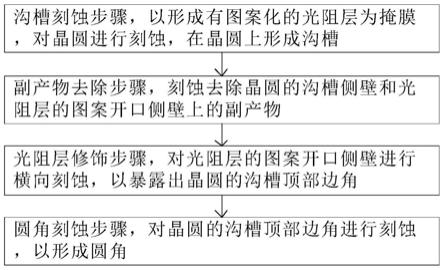

8.为实现本发明的目的而提供一种深沟槽顶部圆角形成的工艺方法,其特征在于,在同一工艺腔室内对晶圆进行原位刻蚀工艺,包括以下步骤:

9.沟槽刻蚀步骤,以形成有图案化的光阻层为掩膜,对所述晶圆进行刻蚀,在所述晶圆上形成沟槽;

10.副产物去除步骤,刻蚀去除所述晶圆的沟槽侧壁和所述光阻层的图案开口侧壁上的副产物;

11.光阻层修饰步骤,对所述光阻层的图案开口侧壁进行横向刻蚀,以暴露出所述晶圆的沟槽顶部边角;

12.圆角刻蚀步骤,对所述晶圆的沟槽顶部边角进行刻蚀,以形成圆角。

13.可选的,先采用第一等离子体刻蚀工艺进行所述副产物去除步骤,后采用第二等离子体刻蚀工艺进行所述光阻层修饰步骤。

14.可选的,采用第三等离子体刻蚀工艺进行所述副产物去除步骤和所述光阻层修饰步骤。

15.可选的,所述第一等离子体刻蚀工艺包括:

16.向所述工艺腔室中通入第一刻蚀气体,并开启上射频电源,激发所述第一刻蚀气体形成等离子体,以刻蚀去除所述副产物;

17.其中,下射频电源保持关闭状态;所述第一刻蚀气体包括碳氟类气体。

18.可选的,所述第二等离子体刻蚀工艺包括:

19.向所述工艺腔室中通入第二刻蚀气体,并开启上射频电源,激发所述第二刻蚀气体形成等离子体,以对所述光阻层的图案开口侧壁进行横向刻蚀;

20.其中,下射频电源保持关闭状态;所述第二刻蚀气体包括氧气。

21.可选的,所述第三等离子体刻蚀工艺包括:

22.向所述工艺腔室中通入包含第一刻蚀气体和第二刻蚀气体的第一混合气体,并开启上射频电源,激发所述第一混合气体形成等离子体,以刻蚀去除所述副产物,并对所述光阻层的图案开口侧壁进行横向刻蚀;

23.其中,下射频电源保持关闭状态;所述第一刻蚀气体包括碳氟类气体;所述第二刻蚀气体包括氧气,所述第一刻蚀气体和所述第二刻蚀气体的流量比例大于等于1:2,且小于等于2:1。

24.可选的,采用第四等离子体刻蚀工艺进行所述圆角刻蚀步骤,所述第四等离子体刻蚀工艺包括:

25.向所述工艺腔室中通入包含第四刻蚀气体和辅助气体的第二混合气体,并开启上射频电源,激发所述第二混合气体形成等离子体,以对所述晶圆的沟槽顶部边角进行刻蚀;

26.其中,下射频电源保持关闭状态;所述第四刻蚀气体用于去除所述晶圆上表面位于所述沟槽顶部边角附近的氧化层;所述辅助气体用于对所述晶圆的沟槽顶部边角进行刻蚀;所述第四刻蚀气体包括碳氟类气体;所述辅助气体包括氟化硫。

27.可选的,所述辅助气体还包括氩气和氧气中的至少一种。

28.可选的,所述碳氟类气体包括cxfy,或者chxfy,或者cxfy和chxfy的组合;其中,x大于1;y大于1。

29.可选的,所述第一刻蚀气体的流量大于等于50sccm,且小于等于100sccm;工艺气压大于等于10mt,且小于等于50mt;所述上射频电源输出的射频功率大于等于300w,且小于等于600w;工艺时间大于等于20s,且小于等于60s。

30.可选的,所述第二刻蚀气体的流量大于等于100sccm,且小于等于200sccm;工艺气压大于等于30mt,且小于等于80mt;所述上射频电源输出的射频功率大于等于500w,且小于等于800w;工艺时间大于等于30s,且小于等于100s。

31.可选的,所述第一刻蚀气体的流量大于等于50sccm,且小于等于100sccm;所述第二刻蚀气体的流量大于等于100sccm,且小于等于200sccm;工艺气压大于等于10mt,且小于等于80mt;所述上射频电源输出的射频功率大于等于300w,且小于等于800w;工艺时间大于等于60s,且小于等于150s。

32.可选的,所述第四刻蚀气体的流量大于等于50sccm,且小于等于100sccm;所述辅助气体包括氧气、氩气和氟化硫,其中,所述氟化硫的流量大于等于5sccm,且小于等于30sccm;所述氩气的流量大于等于20sccm,且小于等于50sccm;所述氧气的流量大于等于10sccm,且小于等于30sccm;工艺气压大于等于20mt,且小于等于60mt;工艺气压大于等于20mt,且小于等于60mt;所述上射频电源输出的射频功率大于等于250w,且小于等于500w;工艺时间大于等于10s,且小于等于30s。

33.可选的,所述圆角的横向宽度大于等于50nm,且小于等于500nm;所述圆角的纵向宽度大于等于20nm,且小于等于200nm;所述圆角的曲率半径大于等于20nm,且小于等于500nm。

34.本发明具有以下有益效果:

35.本发明提供的深沟槽顶部圆角形成的工艺方法,其在同一工艺腔室内对晶圆进行原位刻蚀工艺,所谓原位刻蚀工艺,是指晶圆始终在同一位置进行不同的工艺步骤,具体步骤为:沟槽刻蚀步骤,以形成有图案化的光阻层为掩膜,对晶圆进行刻蚀,在晶圆上形成沟槽;副产物去除步骤,刻蚀去除晶圆的沟槽侧壁和光阻层的图案开口侧壁上的副产物,以避免副产物阻挡后续对光阻层的刻蚀;光阻层修饰步骤,对光阻层的图案开口侧壁进行横向刻蚀,以暴露出晶圆的沟槽顶部边角;圆角刻蚀步骤,对晶圆的沟槽顶部边角进行刻蚀,以形成圆角。通过在同一工艺腔室内对晶圆进行原位刻蚀工艺,不仅可以保证后续硅栅氧化层的生长质量以及多晶硅栅极的质量,而且可以简化工艺流程,降低制作成本,从而可以有效提升生产效率。

附图说明

36.图1为沟槽栅igbt器件的元胞结构示意图;

37.图2为沟槽形貌的电镜扫描图;

38.图3为沟槽侧壁上附着的副产物的电镜扫描图;

39.图4为本发明实施例提供的深沟槽顶部圆角形成的工艺方法的流程框图;

40.图5为本发明实施例提供的深沟槽顶部圆角形成的工艺方法在完成沟槽刻蚀步骤之后的过程图;

41.图6为形成圆角之后的刻蚀形貌的电镜扫描图;

42.图7为形成圆角之后的刻蚀形貌的电镜扫描放大图。

具体实施方式

43.为使本领域的技术人员更好地理解本发明的技术方案,下面结合附图来对本发明提供的深沟槽顶部圆角形成的工艺方法进行详细描述。

44.本发明实施例提供一种深沟槽顶部圆角形成的工艺方法,其在同一工艺腔室内对晶圆进行原位刻蚀工艺,所谓原位刻蚀工艺,是指晶圆始终在同一位置进行不同的工艺步骤,这样可以节省晶圆传输至不同工艺腔室的步骤(例如可以节省现有技术中的湿法清洗步骤),从而可以简化工艺流程,降低制作成本,进而可以有效提升生产效率。

45.请一并参阅图4和图5,本发明实施例提供一种深沟槽顶部圆角形成的工艺方法,包括以下步骤:

46.沟槽刻蚀步骤,以形成有图案化的光阻层为掩膜,对晶圆进行刻蚀,在晶圆上形成沟槽;

47.具体地,在进行上述沟槽刻蚀步骤之前,待刻蚀的晶圆1的表面上形成有图案化的光阻层3,该光阻层3具有图案开口31。光阻层3用于在进行上述沟槽刻蚀步骤的过程中作为掩膜对晶圆进行刻蚀,以将光阻层3上的图案复制到晶圆1上,即,对晶圆1的对应图案开口31的区域(即,未被光阻层3覆盖的区域)进行刻蚀,形成沟槽11。在实际应用中,在晶圆1表面上还可能具有氧化层2,例如为氧化硅,其在进行上述沟槽刻蚀步骤的过程中也对应形成有沟槽。

48.上述光阻层3例如为光刻胶,光阻层3的图案例如通过曝光显影的方式制成。晶圆1例如为硅片。

49.在完成沟槽刻蚀步骤之后,如图5中的图(a)所示,晶圆1上形成有沟槽11。此外,在进行上述沟槽刻蚀步骤的过程中会产生大量的副产物(polymer)4附着在晶圆1的沟槽11和光阻层3的图案开口31的侧壁上。

50.副产物去除步骤,刻蚀去除晶圆1的沟槽侧壁和光阻层3的图案开口侧壁上的副产物4;

51.上述副产物去除步骤用于避免副产物4阻挡后续步骤对光阻层3的横向刻蚀。

52.如图5中的图(b)所示,上述副产物去除步骤完成之后,副产物4被去除。

53.光阻层修饰步骤,对光阻层3的图案开口侧壁进行横向刻蚀,以暴露出晶圆1的沟槽顶部边角;

54.上述横向刻蚀是指沿垂直于图案开口31的深度方向向图案开口31两侧的方向对光阻层3的图案开口侧壁进行刻蚀,即,沿图案开口31的宽度方向刻蚀,该方向如图5中的图(c)中的箭头所示。光阻层修饰步骤完成之后,如图5中的图(c)中的a区域所示,晶圆1的沟槽顶部边角暴露出来,不再被光阻层3覆盖。

55.圆角刻蚀步骤,对晶圆1的沟槽顶部边角进行刻蚀,以形成圆角。

56.圆角刻蚀步骤用于对晶圆1的沟槽顶部边角进行圆滑化处理。圆角刻蚀步骤完成之后,如图5中的图(d)中的b区域所示,晶圆1的沟槽顶部边角形成圆角。形成圆角之后的刻蚀形貌的电镜扫描图如图6和图7所示。

57.通过实验发现,采用本发明实施例提供的圆角刻蚀方法制作的1700v沟槽栅igbt产品,其在漏电流、击穿电压等主要电性参数方面的表现可以与现有技术采用的圆角刻蚀方法制作的相同产品的表现相匹配,符合使用要求。因此,本发明实施例提供的圆角刻蚀方法,通过在同一工艺腔室内对晶圆进行原位刻蚀工艺,不仅可以保证后续硅栅氧化层的生长质量以及多晶硅栅极的质量,而且可以简化工艺流程,降低制作成本,从而可以有效提升生产效率。

58.在一些可选的实施例中,可以先采用第一等离子体刻蚀工艺进行上述副产物去除步骤,后采用第二等离子体刻蚀工艺进行上述光阻层修饰步骤。

59.上述等离子体刻蚀工艺是指利用等离子体对待刻蚀对象(包括晶圆、副产物或者光阻层)进行刻蚀的工艺,该工艺的具体过程为:向工艺腔室中通入刻蚀气体,并开启上射频电源,激发工艺腔室中的刻蚀气体形成等离子体,以利用等离子体对待刻蚀对象(包括晶圆、副产物或者光阻层)进行刻蚀。上述第一、第二等离子体刻蚀工艺均是在同一工艺腔室

中进行上述工艺过程。

60.具体地,上述第一等离子体刻蚀工艺可以包括:

61.向工艺腔室中通入第一刻蚀气体,并开启上射频电源,激发该第一刻蚀气体形成等离子体,以刻蚀去除副产物4;

62.其中,下射频电源保持关闭状态,这样可以避免等离子体中的离子轰击能量过大,对晶圆产生损伤。

63.上述第一刻蚀气体包括碳氟类气体。碳氟类气体能够有效去除副产物4,具体地,该碳氟类气体可以包括cxfy,或者chxfy,或者cxfy和chxfy的组合;其中,x大于1;y大于1,例如cf4。

64.在一些可选的实施例中,上述第一等离子体刻蚀工艺的工艺配方包括:第一刻蚀气体的流量大于等于50sccm,且小于等于100sccm;工艺气压大于等于10mt,且小于等于50mt;上射频电源输出的射频功率大于等于300w,且小于等于600w;工艺时间大于等于20s,且小于等于60s。在实际应用中,该工艺时间可以根据副产物4的厚度而设定,本发明实施例对此没有特别的限制。

65.上述第二等离子体刻蚀工艺可以包括:

66.向工艺腔室中通入第二刻蚀气体,并开启上射频电源,激发该第二刻蚀气体形成等离子体,以对光阻层3的图案开口侧壁进行横向刻蚀;

67.其中,下射频电源保持关闭状态,这样可以避免等离子体中的离子轰击能量过大,对晶圆产生损伤。

68.上述第二刻蚀气体包括氧气。

69.在一些可选的实施例中,上述第二等离子体刻蚀工艺的工艺配方包括:第二刻蚀气体的流量大于等于100sccm,且小于等于200sccm;工艺气压大于等于30mt,且小于等于80mt;上射频电源输出的射频功率大于等于500w,且小于等于800w;工艺时间大于等于30s,且小于等于100s。在实际应用中,该工艺时间可以根据光阻层3的横向刻蚀量而设定,该光阻层3的横向刻蚀量一般大于等于100nm,且小于等于500nm,本发明实施例对此没有特别的限制。

70.在另外一些可选的实施例中,还可以采用第三等离子体刻蚀工艺进行上述副产物去除步骤和上述光阻层修饰步骤。

71.与上述第一、第二等离子体刻蚀工艺相同的,该第三等离子体刻蚀工艺也是在同一工艺腔室中进行上述等离子体刻蚀工艺的工艺过程,而区别仅在于:上述副产物去除步骤和上述光阻层修饰步骤是在同一等离子体刻蚀工艺的工艺过程中完成的。

72.具体地,上述第三等离子体刻蚀工艺包括:

73.向工艺腔室中通入包含第一刻蚀气体和第二刻蚀气体的第一混合气体,并开启上射频电源,激发该第一混合气体形成等离子体,以刻蚀去除副产物4,并对光阻层3的图案开口侧壁进行横向刻蚀;

74.其中,下射频电源保持关闭状态,这样可以避免等离子体中的离子轰击能量过大,对晶圆产生损伤。

75.上述第一刻蚀气体包括碳氟类气体,用于刻蚀去除副产物4,具体地,该碳氟类气体可以包括cxfy,或者chxfy,或者cxfy和chxfy的组合;其中,x大于1;y大于1,例如cf4。上

述第二刻蚀气体包括氧气,用于在副产物4被去除之后,对光阻层4进行横向刻蚀。

76.在一些可选的实施例中,通过调节第一刻蚀气体和第二刻蚀气体的流量比例,可以保证在第一刻蚀气体去除副产物4之后,第二刻蚀气体能够及时地与光阻层4充分接触并发生化学反应,从而能够有效实现对光阻层4的横向刻蚀。优选的,上述第一刻蚀气体和第二刻蚀气体的流量比例大于等于1:2,且小于等于2:1。

77.在一些可选的实施例中,上述第二等离子体刻蚀工艺的工艺配方包括:上述第一刻蚀气体的流量大于等于50sccm,且小于等于100sccm;上述第二刻蚀气体的流量大于等于100sccm,且小于等于200sccm。

78.在一些可选的实施例中,上述第二等离子体刻蚀工艺的工艺配方还包括:工艺气压大于等于10mt,且小于等于80mt;所述上射频电源输出的射频功率大于等于300w,且小于等于800w;工艺时间大于等于60s,且小于等于150s。该工艺时间可以根据副产物4的厚度以及光阻层3的横向刻蚀量而设定,该光阻层3的横向刻蚀量一般大于等于100nm,且小于等于500nm,本发明实施例对此没有特别的限制。

79.在一些可选的实施例中,采用第四等离子体刻蚀工艺进行上述圆角刻蚀步骤。与上述第一、第二等离子体刻蚀工艺或者上述第三等离子体刻蚀工艺相同的,该第四等离子体刻蚀工艺也是在同一工艺腔室中进行上述等离子体刻蚀工艺的工艺过程。

80.具体地,上述第四等离子体刻蚀工艺可以包括:

81.向工艺腔室中通入包含第四刻蚀气体和辅助气体的第二混合气体,并开启上射频电源,激发该第二混合气体形成等离子体,以对晶圆的沟槽顶部边角进行刻蚀;

82.其中,下射频电源保持关闭状态,这样可以避免等离子体中的离子轰击能量过大,对晶圆产生损伤。

83.上述第四刻蚀气体用于去除晶圆上表面位于沟槽顶部边角附近的氧化层2;辅助气体用于对晶圆1的沟槽顶部边角进行刻蚀。

84.在一些可选的实施例中,上述第四刻蚀气体包括碳氟类气体。具体地,该碳氟类气体可以包括cxfy,或者chxfy,或者cxfy和chxfy的组合;其中,x大于1;y大于1,例如cf4。上述辅助气体包括氟化硫(sf6)。由于氟化硫具有非常强的各项同性刻蚀能力,其可以对晶圆1的沟槽顶部边角刻蚀形成圆滑的圆角形貌。

85.在一些可选的实施例中,上述辅助气体在包括氟化硫的基础上,还可以包括氩气和氧气中的至少一种。其中,氩气用于通过物理轰击对晶圆1的沟槽顶部边角进行刻蚀,可以进一步增强圆滑效果;氧气可以用于增强碳氟类气体对氧化层2的刻蚀效果。

86.在一些可选的实施例中,上述第四等离子体刻蚀工艺的工艺配方包括:第四刻蚀气体的流量大于等于50sccm,且小于等于100sccm;辅助气体包括氧气、氩气和氟化硫,其中,氟化硫的流量大于等于5sccm,且小于等于30sccm;氩气的流量大于等于20sccm,且小于等于50sccm;氧气的流量大于等于10sccm,且小于等于30sccm;工艺气压大于等于20mt,且小于等于60mt;上射频电源输出的射频功率大于等于250w,且小于等于500w;工艺时间大于等于10s,且小于等于30s。该工艺时间可以根据对晶圆1的沟槽顶部边角的圆滑化程度的具体需求而设定,例如,圆角的横向宽度(垂直于沟槽深度的方向)大于等于50nm,且小于等于500nm;圆角的纵向宽度(平行于沟槽深度的方向)大于等于20nm,且小于等于200nm;圆角的曲率半径大于等于20nm,且小于等于500nm。本发明实施例对此没有特别的限制。

87.综上所述,本发明实施例提供的深沟槽顶部圆角形成的工艺方法,其在同一工艺腔室内对晶圆进行原位刻蚀工艺,所谓原位刻蚀工艺,是指晶圆始终在同一位置进行不同的工艺步骤,具体步骤为:沟槽刻蚀步骤,以形成有图案化的光阻层为掩膜,对晶圆进行刻蚀,在晶圆上形成沟槽;副产物去除步骤,刻蚀去除晶圆的沟槽侧壁和光阻层的图案开口侧壁上的副产物,以避免副产物阻挡后续对光阻层的刻蚀;光阻层修饰步骤,对光阻层的图案开口侧壁进行横向刻蚀,以暴露出晶圆的沟槽顶部边角;圆角刻蚀步骤,对晶圆的沟槽顶部边角进行刻蚀,以形成圆角。通过在同一工艺腔室内对晶圆进行原位刻蚀工艺,不仅可以保证后续硅栅氧化层的生长质量以及多晶硅栅极的质量,而且可以简化工艺流程,降低制作成本,从而可以有效提升生产效率。

88.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。