1.本发明涉及锻造水压机平移缸修复方法,属于锻压装备修复技术领域。

背景技术:

2.锻造水压机以水基液体为工作介质。水压机平移缸是可以双向移动下砧的传动部件,原以水为介质,长期使用后,通液腔内壁有很厚锈层。因设备技术改造,改为油为工作介质的液压机。改为使用液压油介质后,移动工作缸内壁要求不能有锈,要保证液压油纯净,从而保证液压件不受损伤。新制一件成本高,周期长。利旧修复,采用酸洗、喷砂和抛光等处理方法都不能达到除尽锈效果。常用机床加工除锈,由于移动工作缸孔径大、孔深、为盲孔,超出现有机床加工能力,需要专用机床才能加工。通过改变平移缸结构,利用现有机床和采用特殊加工方法解决了水压机移动工作缸修复难题。

技术实现要素:

3.本发明所要解决的技术问题是现有设备加工长盲孔的内壁操作困难,加工成本高,效率低。

4.本发明解决其技术问题所采用的技术方案是:锻造水压机平移缸修复方法,包括步骤:

5.a、从盲孔段将平移缸分为两分段缸体,并在分段缸体盲孔段加工对接端面和连接轴孔;

6.b、分段缸体的两端外壁分别点焊支承圈,并加工两支承圈外圆,使得两支承圈外圆一致;

7.c、装夹支承圈外圆,加工充水孔内壁,调头按同样方法加工另一段充水孔内壁,加工完成后取下支承圈;

8.d、在分段缸体导向套孔端侧壁表面点焊工艺板一和工艺板二,且工艺板一和工艺板二垂直设置;

9.e、找正加工艺板一和工艺板二;

10.f、将分段缸体与加工好的连接轴组装,使得连接轴两端穿入两分段缸体的连接轴孔内,将连接轴与分段缸体的对接端面焊接;

11.g、去掉工艺板一和工艺板二。

12.其中,上述方法中步骤a中采用气割将平移缸的盲孔段割开形成两分段缸体。

13.其中,上述方法中步骤b中设置支承圈之前应按导向套孔和连接轴孔为基准在分段缸体外侧划十字中心线。

14.其中,上述方法中步骤b和c中均采用车床加工;导向套孔和连接轴孔装车床顶尖堵头后,车床顶中心堵把分段缸体外面承圈外圆加工;拆掉中心堵后,车床中心架夹支承圈外圆,用长刀杆加工充水孔内壁。

15.其中,上述方法中所述平移缸截面为方形结构,且连接轴为中间大两端小的十字

形结构,连接轴中部与平移缸形状相同。

16.其中,上述方法中步骤e中按十字线和导向套孔、连接轴孔找正加工艺板一、工艺板二,保证工艺板一、工艺板二到导向套孔、连接轴孔中心距相等。

17.其中,上述方法中步骤e中找正完成后加工分段缸体对接端面上加工焊接坡口。

18.其中,上述方法中步骤f中连接轴与连接轴孔过盈配合。

19.其中,上述方法中步骤f中连接轴与分段缸体应先点焊,调整后再满焊。

20.进一步,上述方法中步骤f连接轴与分段缸体在平台上固定后对称施焊,焊完一方再翻面按同样方法焊另一方。

21.本发明的有益效果是:本装置结构简单,制作和安装方便。本结构可以充分利用原有的零部件,实现节约成本。将整体超长盲孔结构分段,单体按通孔从两端分段加工,减少机床加工行程,可以利用现有车床能力,不必采用专用机床。减少了刀杆长度,提高了刀杆刚性,加工更稳定。加工后用连接轴焊接,既保证两端缸体同心作用,又恢复了原来平移缸总长度,保证平移缸连接强度,还起到阻隔平移缸两端油腔作用。此缸体结构对其它超长盲孔加工具有重要借鉴意义,技术推广前景十分广阔。

附图说明

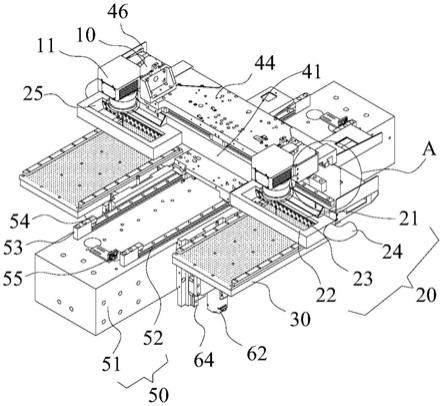

22.图1为本发明修复完成后的结构示意图;

23.图2为本发明图1加装有工艺板一和工艺板二后的结构示意图;

24.图3为本发明图1的左视结构示意图;

25.图4为本发明分段缸体的结构示意图;

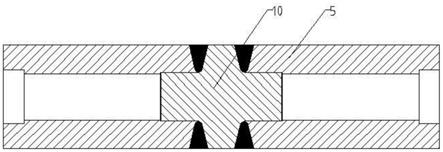

26.图5为本发明连接轴的结构示意图;

27.图6为本发明原平移缸的结构示意图。

28.图中标记为:1是平移缸,2是充水孔,3是盲孔段,4是导向套孔,5是分段缸体,6是对接端面,7是连接轴孔,8是焊接坡口,9是支承圈,10是连接轴,11是工艺板一,12是工艺板二。

具体实施方式

29.下面结合附图对本发明进一步说明。

30.如图1至图6所示,本发明的锻造水压机平移缸修复方法,包括步骤:

31.a、从盲孔段3将平移缸1分为两分段缸体5,并在分段缸体5盲孔段3加工对接端面6 和连接轴孔7;

32.b、分段缸体5的两端外壁分别点焊支承圈9,并加工两支承圈9外圆,使得两支承圈9 外圆一致;

33.c、装夹支承圈9外圆,加工充水孔2内壁,调头按同样方法加工另一段充水孔2内壁,加工完成后取下支承圈9;

34.d、在分段缸体5导向套孔4端侧壁表面点焊工艺板一11和工艺板二12,且工艺板一11 和工艺板二12垂直设置;

35.e、找正加工艺板一11和工艺板二12;

36.f、将分段缸体5与加工好的连接轴10组装,使得连接轴10两端穿入两分段缸体5的

连接轴孔7内,将连接轴10与分段缸体5的对接端面6焊接;

37.g、去掉工艺板一11和工艺板二12。本领域技术人员能够理解的是,

38.优选的,上述方法中步骤a中采用气割将平移缸1的盲孔段3割开形成两分段缸体5。本领域技术人员能够理解的是,本方法平移缸1从中间的盲孔段3气割为两段尺寸相同的分段缸体5,先把分段缸体5盲孔段3加工通,再按分段缸体5原充水孔2找正,加工分段缸体5与连接轴10对接端面6和孔,而连接轴10只需在步骤f之前加工完成即可。按导向套孔4和连接轴孔7为基准在缸体外侧划十字中心线。然后在每个分段缸体5两端方形表面外套2个支承圈9,并点焊。在导向套孔4和连接轴孔7装车床顶尖堵头,车床顶中心堵加工缸体外2个支承圈9外圆。拆掉中心堵后,车床中心架夹支承圈9外圆,用长刀杆加工修去缸体原充水孔2内壁锈层。调头按同样方法加工修去缸体另一端锈层。在缸体两端方形表面互成90

°

两个侧面各点焊2个工艺板。按十字线和两端内孔找正加工工艺板,保证两侧工艺板到缸体孔中心距一致并垂直。再加工缸体与接轴端焊接坡口8。缸体与接轴组装,在平台上调整缸体两侧工艺板在同一平面,连接轴10外形与缸体一致,然后把缸体与接轴点焊牢。在平台上固定后对称施焊,焊完一方再翻面按同样方法焊另一方,最后去掉分段缸体5外工艺板。

39.由于只需将平移缸1切断成两分段缸体5,考虑到加工成本,本方法优选采用气割将平移缸1的盲孔段3割开形成两分段缸体5,保证了分段缸体5的尺寸相同,便于后期采用同样的加工方式加工两段分段缸体5,降低加工参数调整次数。

40.优选的,上述方法中步骤b中设置支承圈9之前应按导向套孔4和连接轴孔7为基准在分段缸体5外侧划十字中心线。本领域技术人员能够理解的是,为了后期工艺板一11和工艺板二12的找正,本方法优选设置支承圈9之前应按导向套孔4和连接轴孔7为基准在分段缸体5外侧划十字中心线。

41.优选的,上述方法中步骤b和c中均采用车床加工;导向套孔4和连接轴孔7装车床顶尖堵头后,车床顶中心堵把分段缸体5外面承圈外圆加工;拆掉中心堵后,车床中心架夹支承圈9外圆,用长刀杆加工充水孔2内壁。本领域技术人员能够理解的是,本方法优选步骤 b和c中均采用车床加工;同时通过车床的构件直接对支承圈9外圆的加工。具体操作时将导向套孔4和连接轴孔7装车床顶尖堵头后,车床顶中心堵把分段缸体5外面承圈外圆加工;拆掉中心堵后,车床中心架夹支承圈9外圆,用长刀杆加工充水孔2内壁。

42.优选的,上述方法中所述平移缸1截面为方形结构,且连接轴10为中间大两端小的十字形结构,连接轴10中部与平移缸1形状相同。本领域技术人员能够理解的是,为了方便工艺板一11和工艺板二12的找正定位,优选平移缸1截面为方形结构,且连接轴10为中间大两端小的十字形结构,连接轴10中部与平移缸1形状相同,使得工艺板一11和工艺板二12垂直设置在两相邻侧壁上。

43.优选的,上述方法中步骤e中按十字线和导向套孔4、连接轴孔7找正加工艺板一11、工艺板二12,保证工艺板一11、工艺板二12到导向套孔4、连接轴孔7中心距相等。本领域技术人员能够理解的是,由于分段缸体5与连接轴10焊接时,为了保证分段缸体5和连接轴10同轴设置,而此时通过工艺板一11和工艺板二12定位,为了提高焊接精度,故优选按十字线和导向套孔4、连接轴孔7找正加工艺板一11、工艺板二12,保证工艺板一11、工艺板二12到导向套孔4、连接轴孔7中心距相等。

44.优选的,上述方法中步骤e中找正完成后加工分段缸体5对接端面6上加工焊接坡

口8。本领域技术人员能够理解的是,威为了干煸分段缸体5和连接轴10的焊接定位,故优选找正完成后加工分段缸体5对接端面6上加工焊接坡口8,便于焊丝或焊条的定位。

45.优选的,上述方法中步骤f中连接轴10与连接轴孔7过盈配合。本领域技术人员能够理解的是,为了保证连接轴10穿入连接轴孔7后,分段缸体5与连接轴10同轴,本方法优选连接轴10与连接轴孔7过盈配合。

46.优选的,上述方法中步骤f中连接轴10与分段缸体5应先点焊,调整后再满焊。本领域技术人员能够理解的是,为了保证焊接质量,同时避免产生焊接变形,本方法优选连接轴10 与分段缸体5应先点焊,调整后再满焊。

47.优选的,上述方法中步骤f连接轴10与分段缸体5在平台上固定后对称施焊,焊完一方再翻面按同样方法焊另一方。本领域技术人员能够理解的是,为了保证焊接质量,且焊接后连接轴10与分段缸体5同轴设置,避免焊接造成分段缸体5和连接轴10变形,故本方法优选连接轴10与分段缸体5在平台上固定后对称施焊,焊完一方再翻面按同样方法焊另一方。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。