1.本发明涉及固体燃料燃烧技术领域,尤其是涉及一种预热燃料气化喷口。

背景技术:

2.预热燃烧技术通过自预热将煤粉转化为高温气固混合燃料,解决了煤粉锅炉的着火和稳定燃烧问题,同时强还原的预热过程,实现了氮的脱除,降低了no

x

排放。在电厂低负荷调峰过程中,由于锅炉燃烧负荷远远偏离锅炉设计和运行基准,常规的燃烧器和燃烧技术更加难以达到no

x

超低排放。预热燃烧负荷调节范围宽,适用于电站锅炉的调峰运行。

3.为实现预热燃烧技术进一步的降低no

x

效果,预热燃烧燃料喷口的结构设计非常重要。而电厂深度调峰低负荷运行过程中,常规脱硝技术很难实现超低no

x

排放和动态运行过程中燃烧稳定性。本发明就是为了解决燃煤锅炉在深度调峰低负荷稳定燃烧过程中如何实现no

x

超低排放或近零排放的技术难题。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明的提供一种预热燃料气化喷口。

5.本发明采用以下技术方案:

6.一种预热燃料气化喷口,包括:筒体段,所述筒体段设置有顶盖;

7.锥体段,固定连接于所述筒体段的下部。

8.改性燃料出口,设置在所述顶盖上。

9.在所述筒体段和/或锥体段设置有一个或多个预热燃料入口。

10.底部流化风入口,设置在所述锥体段的底部。

11.其中,锥体段为截面上大下小的锥形结构。

12.优选地,所述多个预热燃料入口包括:第一预热燃料入口,设置在所述筒体段的侧面或者所述锥体段的侧面;第二预热燃料入口,设置在所述筒体段的侧面或者所述锥体段的侧面。

13.优选地,其中,第一预热燃料入口和第二预热燃料入口处于所述筒体段和/或所述锥体段的对侧或者同侧。

14.优选地,所述改性燃料出口、筒体段与锥体段同轴线布置。

15.优选地,所述锥体段和底部流化风入口同轴线布置。

16.优选地,所述第一预热燃料入口和第二预热燃料入口切向布置。

17.该预热燃料气化喷口可用于煤粉工业锅炉和电站锅炉,主要适用于燃烧器底置燃烧锅炉、对冲燃烧锅炉、四角切圆燃烧锅炉和“w”型燃烧锅炉等炉型。本发明的有益效果是能够实现锅炉低负荷稳燃、稳定快速调峰过程中的煤粉高效燃烧超低no

x

排放。

附图说明

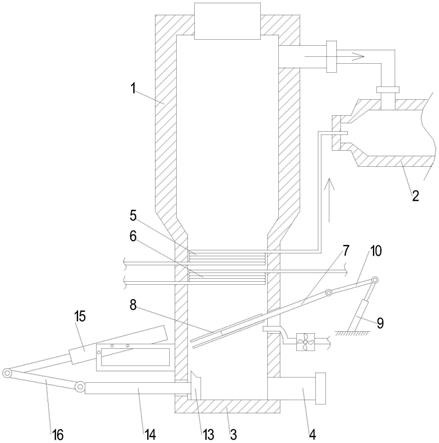

18.图1深度气化喷口结构;

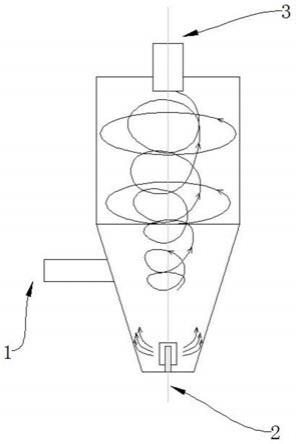

19.图2可替换的深度气化喷口,(a)-预热燃料-单入口的深度气化喷口,(b)-预热燃料入口-气流同向旋转,(c)-预热燃料入口-气流反向旋转;

20.图中:1-第一预热燃料入口,2-底部流化风入口,3-改性燃料出口,4-第二预热燃料入口。

具体实施方式

21.下面结合附图及具体实施例详细介绍本发明。但以下的实施例仅限于解释本发明,本发明的保护范围应包括权利要求的全部内容,而且通过以下实施例的叙述,本领域的技术人员是可以完全实现本发明权利要求的全部内容。

22.本发明的目的之一是提出面向超低nox排放的一种预热燃料深度气化喷口。

23.实施例1

24.本发明实施例1提供一种预热燃料深度气化喷口。

25.图1所示为深度气化喷口结构。如图1所示。一种预热燃料深度气化喷口,包括:筒体段和锥体段。所述筒体段设置有顶盖。所述锥体段固定连接于所述筒体段的下部。锥体段为截面上大下小的锥形结构。在所述顶盖上设置有改性燃料出口3。在所述锥体段侧面设置有第一预热燃料入口1。在所述锥体段的底部设置有底部流化风入口2。所述改性燃料出口3、筒体段与锥体段同轴线布置。所述锥体段和底部流化风入口2同轴线布置。

26.第一预热燃料入口1采用切向进入喷口锥段腔体,最佳切向速度为20-40m/s,底部流化风入口2采用管道连接配风,风帽四周均匀布置多个小孔,小孔喷射速度大约为20-35m/s,改性燃料出口3的布置方式采用筒体段顶盖开孔,改性燃料出口3的管道内壁可采用螺旋上升的槽道口或光滑内侧管道。其中,第一预热燃料入口1的切向速度要低于改性燃料出口3速度的5-10m/s,其作用是喷口腔体内部呈现正压差,能够强化喷口腔体内部燃料和助燃气体的混合及二次气化反应强度。底部流化风入口2采用结构为:底部流化风从中心管送入,从外套管壁面四周均布的开孔中均匀喷射而出,其中,外套管底部和中心管侧壁封闭。这样布置结构优势在于:预热燃料入口1的切向进入喷口腔体,预热燃料旋转向上过程中,通过控制底部流化风量大小,调整底部流化风当量比为0.05-0.30,可有效地调控预热燃料与底部流化风的逐级掺混混合、发生高强度气化反应,对气化强度和喷口内部温度(1000-1200℃)进行控制,其中,底部流化风当量比定义为底部流化风与燃料完全燃烧所需理论风量的比值。

27.本实施例装置的使用过程是:首先,调整喷口底部流化风量,经过底部流化风入口2送入喷口底部的双层风管布风结构,如喷口底部风帽结构,形成喷口底部四周均匀喷射的流化风吹扫落入喷口底部的燃料、防止燃料沉积和堆积。随着预热燃料切向进入喷口腔体,并经过喷口底部流化风向上吹扫抬升,预热燃料随着助燃风高强度向上旋转进入改性燃料出口3,再送入炉膛高效充分燃烧。

28.基于煤粉预热燃烧器燃料预处理和改性、降氮基础上,进一步通过预热燃料深度二次气化的喷口结构设计,预热燃料从喷口切向进入并形成中间旋流,通过喷口底部风帽风,逐级气化和控温,增减底部风量控制喷口内温度达到1000-1200℃,底部流化风实现碳层气化。同时,喷口底部采用底部风帽流化吹扫燃料、防止沉积和堆积。底部流化风入口2保持风速在20-35m/s。预热燃料入口1保持速度在20-40m/s,切向进入喷口锥段腔体。改性燃

料出口3的燃料出口速度要高于预热燃料入口1速度的5-10m/s。

29.形成预热燃料高温半焦二次强气化,原煤在空气当量比0.15-0.24的预热燃烧器中转化为半焦和煤气比例大约为40-70%,进一步通过喷口二次气化转化,再增加一部分预热燃料转化为煤气,促使燃料在炉内燃烧实现超低no

x

排放,同时由于喷口二次气化燃料、预热燃烧器和喷口气化热惯性强、燃料主要由80-90%煤气和1000-1200℃高温半焦,能够实现锅炉低负荷稳燃、稳定快速调峰过程中的煤粉燃烧实现超低no

x

排放。

30.实施例2

31.图2是可替换的深度气化喷口。其中图2(a)为预热燃料-单入口的深度气化喷口;图2(b)为预热燃料入口-气流同向旋转。图2(c)为预热燃料入口-气流反向旋转。

32.本实施例图2(a)的深度气化喷口结构与实施例1的深度气化喷口结构相同,其不同之处在于:实施例1的预热燃料入口逆时针切向进入,如图1。本实施例图2(a)的预热燃料入口为顺时针切向进入,如图2(a)所示,依据喷口出口气流需要正旋(逆时针)还是反旋(顺时针),特别是针对多喷口布置方式,如对冲布置、“w”型炉膛。

33.本实施例图2(b)是本发明的带有两个预热燃料入口的深度气化喷口结构示意图。与图1所示的深度气化喷口的结构相似,不同之处在于:筒体段的侧面还设置有第二预热燃料入口4。可选地,第一预热燃料入口1和第二预热燃料入口4位于筒体段的对侧或者同侧。本实施例图2(b)的深度气化喷口结构和本实施例图2(c)的深度气化喷口结构相同。预热燃料入口可采用双入口切向布置,分别从喷口侧面切向进入,可选择对侧或者同侧,可选择筒体段或者锥段,其中,筒体段和锥体段形成的切圆大小不同,可形成气流和燃料切圆内外层不同。如图2(c)和图2(b)所示,预热燃料采用双入口时,切向进入的旋向可以是同向,或者是反向。其中,同向气流气化强度较小、温度控制和变化平缓,反应强度较小,气化强度可控性强,如图2(b)。预热燃料采用双入口的切向进入、反向旋转方式,气化强度大,反应剧烈,温度变化快,如图2(c)。可选地,预热燃料入口可采用对称切向布置,形成均匀入射燃料流。

34.本发明中,燃料煤可替换为气化残碳,热解半焦,粉状燃料,气体燃料和固体废弃物等。预热燃料圆筒体下部切向进入,可形成内外多层切圆旋转气流。

35.本实施例装置的使用过程是,喷口组织燃烧过程中,通过喷口底部流化风入口2,开启喷口底部流化风,接着开启切向高温燃料,其中,喷口底部四周喷射出来的流化风,对切向进入喷口的预热燃料进行强烈混合和气化,采用两个切向同向进入喷口腔体的预热燃料,主要是形成两个不同切圆直径大小的循环预热燃料流,两层预热燃料量的大小不同,两层预热燃料旋流速度也可以不同。其中,必要的技术参数为:下层预热燃料切向速度v11为15-25m/s,上层预热燃料切向速度v12为20-35m/s,下层预热燃料量占总预热燃料量比例为20-40wt%,上层预热燃料量占比总预热燃料量比例为60-80wt%。同时,上下层预热燃料切向进入喷口腔体位置可以分别布置在圆柱体段和锥体段,也可以都在喷口的筒体段或者锥体段。

36.本发明未详细阐述部分属于本领域技术人员的公知技术。以上所述的实施例仅是对本发明的优选实施方式进行描述,优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。