1.本发明涉及废酸回收技术领域,涉及炉气冷却器的降温,具体涉及一种废硫酸裂解炉炉气冷却器降温方法及系统。

背景技术:

2.文献cn110002411a公开了一种废酸再生设备及工艺,包括通过管路顺次连接的焚烧炉、过滤器、一级反应器、一级冷凝器、二级反应器、二级冷凝器和活性炭反应器,其中,焚烧炉用于将原料热解,焚烧炉内部靠近出气口处还设有光管换热器,光管换热器将焚烧炉中燃烧后的高温气体降温;过滤器将焚烧炉排出的工艺气过滤;然后在一级反应器、一级冷凝器、二级反应器、二级冷凝器中反应并冷凝成硫酸,活性炭反应器将二级冷凝器排出的工艺气中残留的so2气体氧化,尾气通过烟囱排出,具有总硫回收效率高、长周期运行能耗低、装置占地面积小、环保指标高的特点。同时,该文献中还公开了使用换热器对助燃空气进行加热的技术方案,对热量进行了回收。由于焚烧炉排出炉气的温度需要进行控制,因此需要保证炉气的冷却装置具有良好的冷却效果,在上述技术方案中,需要保证光管换热器具有较好的换热能力。当炉气的冷却装置出现问题或需要对冷却装置进行检修时,需要使冷却装置冷却至较低温度,但是,在上述技术方案中,由于冷却装置与焚烧炉连接,冷却装置的降温速度较慢,使冷却装置的检修时间较长,进而使得废酸再生设备在较长时间内无法使用,影响生产效率。

3.文献cn111102597a公开了锅炉排烟除尘交互式旁路引风系统,包括由锅炉、与锅炉配套的除尘器组成的若干组发电厂热力系统,以及安装在各除尘器和烟囱之间且自配风闸的引风机,在每台引风机和除尘器之间设置烟道辅助接口,通过烟道辅助接口布置公共烟道,并在每组热力系统之间的公共烟道中设置连通闸阀,使所有引风机与所有的热力系统通过公共烟道连接,使用交互式辅助公共烟道的设计,使锅炉在点火,尤其是停炉检修冷却时直接停止主引风机运行,只利用正常工作着的其它引风机附带进行排烟,在完全满足点火、冷却要求下,达到节能效果。但是,使用上述技术方案进行焚烧炉的炉气冷却时,需要额外配置多个炉气冷却器,使用成本较高。

技术实现要素:

4.针对现有技术存在的冷却装置的冷却时间过长,影响生产效率的问题,本发明提供了一种废硫酸裂解炉炉气冷却器降温方法。

5.为了实现上述目的,本发明采用的技术方案如下:一种废硫酸裂解炉炉气冷却器降温方法,其特征在于,包括运行状态与检修状态,

6.所述运行状态下,裂解炉排出的炉气经过炉气冷却器通入炉气回收模块,空气风机将空气送入炉气冷却器并使空气经过所述炉气冷却器通入裂解炉,所述炉气冷却器通过炉气对空气进行加热;

7.所述检修状态下,空气经过所述炉气冷却器通入炉气回收模块,裂解炉的炉气通

入炉气回收模块。

8.优选地,炉气回收模块中设置有气体回收风机,所述气体回收风机驱动通入所述炉气回收模块的气体向所述炉气回收模块内部移动。

9.进一步地,通过在第一阀控制运行状态与检修状态的切换。

10.根据本发明的一个实施例,第一阀设置于炉气冷却器的空气出口与炉气回收模块的入口之间。

11.进一步地,所述运行状态下,所述气体回收风机的风量大于所述空气风机的风量;所述检修状态下,所述气体回收风机保持运行,所述空气风机停止运行。

12.所述运行状态下,排出所述炉气冷却器的炉气经过空气预热器后通入所述炉气回收模块,排出所述炉气冷却器的空气经过所述空气预热器后通入所述裂解炉;

13.所述检修状态下,排出所述炉气冷却器的空气经过空气预热器后通入所述炉气回收模块。

14.优选地,所述空气预热器的数量为至少一个。

15.本发明还提供了一种废硫酸裂解炉炉气冷却器降温系统,其特征在于:包括裂解炉、炉气冷却器、空气风机、第一阀、炉气回收模块,所述裂解炉设置有天然气入口、废酸入口、入炉空气入口、炉气出口,所述炉气冷却器设置有炉气冷却器炉气入口、炉气冷却器炉气出口、炉气冷却器空气入口、炉气冷却器空气出口,

16.所述入炉空气入口、炉气冷却器空气出口相联通,所述炉气回收模块的入口通过所述第一阀与所述入炉空气入口、炉气冷却器空气出口之间的管路相联通;所述炉气出口与所述炉气冷却器炉气入口联通,所述炉气冷却器炉气出口与所述炉气回收模块的入口相联通,所述空气风机的出口与所述炉气冷却器空气入口联通。

17.根据本发明的一个实施例,所述炉气冷却器为混合式换热器,所述炉气冷却器空气出口设置有第二阀。

18.根据本发明的一个实施例,所述废硫酸裂解炉炉气冷却器降温系统还设置有空气预热器。

19.所述空气预热器包括一级空气预热器、二级空气预热器,所述一级空气预热器设置有一级空气预热器炉气入口、一级空气预热器炉气出口、一级空气预热器空气入口、一级空气预热器空气出口;所述二级空气预热器设置有二级空气预热器炉气入口、二级空气预热器炉气出口、二级空气预热器空气入口、二级空气预热器空气出口;

20.所述一级空气预热器炉气入口与所述炉气冷却器炉气出口联通,所述一级空气预热器炉气出口与所述二级空气预热器炉气入口联通,所述二级空气预热器炉气出口与所述炉气回收模块入口联通;所述一级空气预热器空气入口与所述二级空气预热器空气出口联通,所述一级空气预热器空气出口与所述入炉空气入口联通,所述一级空气预热器空气出口通过所述第一阀与所述炉气回收模块入口联通,所述二级空气预热器空气入口与所述炉气冷却器空气出口相联通。

21.本发明具有以下有益效果:本发明所提供的一种废硫酸裂解炉炉气冷却器降温方法和系统,能够使炉气冷却器在检修时不受炉气的温度的影响,保持空气的通入和冷却,冷却效果更强,能够在较短时间内降低至可检修的温度,减少检修所需时间,进而提高生产效率;同时在运行状态下能够对炉气余热进行回收,降低生产成本。

附图说明

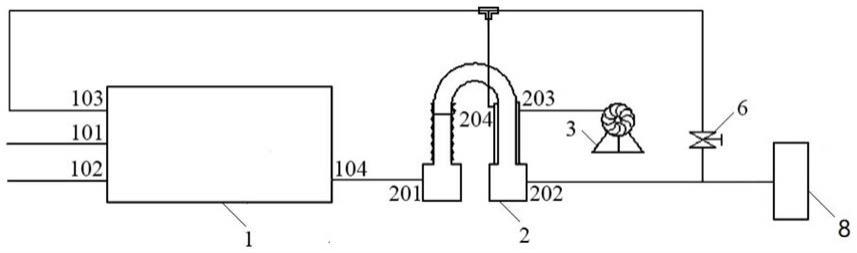

22.图1为一种废硫酸裂解炉炉气冷却器降温系统的一个实施例的管路连接示意图。

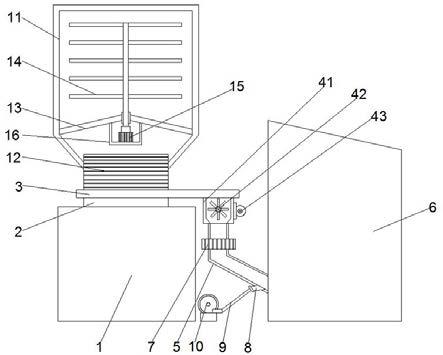

23.图2为一种废硫酸裂解炉炉气冷却器降温系统的另一实施例的管路连接示意图。

24.图3为一种废硫酸裂解炉炉气冷却器降温系统的又一实施例的管路连接示意图。

25.图中:1、裂解炉;101、天然气入口;102、废酸入口;103、入炉空气入口;104、炉气出口;2、炉气冷却器;201、炉气冷却器炉气入口;202、炉气冷却器炉气出口;203、炉气冷却器空气入口;204、炉气冷却器空气出口;3、空气风机;4、一级空气预热器;401、一级空气预热器炉气入口;402、一级空气预热器炉气出口;403、一级空气预热器空气入口;404、一级空气预热器空气出口;5、二级空气预热器;501、二级空气预热器炉气入口;502、二级空气预热器炉气出口;503、二级空气预热器空气入口;504、二级空气预热器空气出口;6、第一阀;7、第二阀;8、炉气回收模块。

具体实施方式

26.下面,结合附图具体实施方式,对本发明作进一步描述。

27.需要说明的是,在不相冲突的前提下,以下所描述的各个实施例之间或各个技术特征之间可以任意组合形成新的实施例。

28.实施例一:

29.本实施例的一种实现方式如图1所示。

30.一种废硫酸裂解炉炉气冷却器降温方法,其特征在于,包括运行状态与检修状态,

31.所述运行状态下,裂解炉1排出的炉气经过炉气冷却器2通入炉气回收模块8,空气风机3将空气送入炉气冷却器2并使空气经过所述炉气冷却器2通入裂解炉1,所述炉气冷却器2通过炉气对空气进行加热;

32.所述检修状态下,空气经过所述炉气冷却器2通入炉气回收模块8,裂解炉1的炉气通入炉气回收模块8。

33.原理说明:

34.当处于运行状态时,裂解炉1以进入其中的废酸、燃料气、空气为基础进行热解,产生的炉气经过炉气冷却器2,最终进入炉气回收模块8进行炉气回收从而获得成品浓硫酸;空气风机3将外部空气送入炉气冷却器2,经过炉气冷却器2的空气进一步通入裂解炉1。在此过程中,炉气在炉气冷却器2中与送入炉气冷却器2的空气换热,使得空气升温、炉气降温,以使炉气达到炉气回收模块8的工艺要求,并使空气达到裂解炉1裂解的工艺要求,从而实现炉气的余热回收,降低消耗。

35.当处于检修状态时,裂解炉1的炉气通入炉气回收模块8,不再进入炉气冷却器2;外部空气经过空气风机3进入炉气冷却器2后与炉气一同通入炉气回收模块8。在此过程中,裂解炉1停止裂解,但是裂解炉1和炉气仍有部分余热,直接将炉气通入炉气回收模块8,不再使炉气经过炉气冷却器2和空气预热器,防止炉气的热量影响炉气冷却器2与空气预热器的冷却,且炉气与空气混合,降低了炉气的温度,使炉气达到炉气回收模块8的温度需求;同时,外部空气进入炉气冷却器2,直接对炉气冷却器2进行冷却。由于炉气冷却器2一方面不受炉气的温度的影响,另一方面保持空气的通入和冷却,冷却效果更强,能够在较短时间内降低至可检修的温度,减少检修所需时间,进而提高生产效率。

36.优选地,炉气回收模块8中设置有气体回收风机,所述气体回收风机驱动通入所述炉气回收模块8的气体向所述炉气回收模块8内部移动。

37.进一步地,通过在第一阀6控制运行状态与检修状态的切换。方便地实现不同状态下的气体管路的切换。

38.作为一种实施方式,第一阀6设置于炉气冷却器2的空气出口与炉气回收模块8的入口之间。当第一阀6断开时,炉气冷却器2与炉气回收模块8的管路断开,自炉气冷却器2排出的空气无法进入炉气回收模块8,将进入裂解炉1;当第一阀6联通时,自炉气冷却器2排出的空气直接进入炉气回收模块8,裂解炉1中的炉气在炉气回收模块8中的气体回收风机的作用下,直接进入炉气回收模块8,从而完成管路的切换。

39.进一步地,所述运行状态下,所述气体回收风机的风量大于所述空气风机3的风量,从而将裂解炉1中的炉气吸入炉气回收模块8;所述检修状态下,所述气体回收风机保持运行,所述空气风机3停止运行,从而将裂解炉1中的炉气吸入炉气回收模块8,进而使外部空气经炉气冷却器2入口处进入裂解炉1。为了进一步增强散热效果,可以进一步在需要时开启空气风机3,向炉气冷却器2与裂解炉1中输送适量空气以进行冷却。

40.实施例二:

41.在实施例一的基础上,所述运行状态下,排出所述炉气冷却器2的炉气经过空气预热器后通入所述炉气回收模块8,排出所述炉气冷却器2的空气经过所述空气预热器后通入所述裂解炉1;

42.所述检修状态下,排出所述炉气冷却器2的空气经过空气预热器后通入所述炉气回收模块8。

43.通过空气预热器对炉气进一步降温,对空气进一步加热,从而提高炉气废热回收利用的效率和效果。

44.优选地,所述空气预热器的数量为至少一个,在本实施例中,优选为两个。

45.实施例三:

46.如图1所示,一种废硫酸裂解炉炉气冷却器降温系统,其特征在于:包括裂解炉1、炉气冷却器2、空气风机3、第一阀6、炉气回收模块8,所述裂解炉1设置有天然气入口101、废酸入口102、入炉空气入口103、炉气出口104,所述炉气冷却器2设置有炉气冷却器炉气入口201、炉气冷却器炉气出口202、炉气冷却器空气入口203、炉气冷却器空气出口204,

47.所述入炉空气入口103、炉气冷却器空气出口204相联通,所述炉气回收模块8的入口通过所述第一阀6与所述入炉空气入口103、炉气冷却器空气出口204之间的管路相联通;所述炉气出口104与所述炉气冷却器炉气入口201联通,所述炉气冷却器炉气出口202与所述炉气回收模块8的入口相联通,所述空气风机3的出口与所述炉气冷却器空气入口203联通。

48.原理说明:

49.参阅图1,当第一阀6关闭时,炉气回收模块8的入口仅与炉气冷却器炉气出口202相联通,炉气经炉气冷却器2冷却后进入炉气回收模块8进行回收;空气风机3将空气鼓入炉气冷却器空气入口203,在炉气冷却器2中对炉气进行冷却,并对空气进行加热,加热后的空气从炉气冷却器空气出口204排出,由于第一阀6关闭,空气将通过入炉空气入口103进入裂解炉。

50.参阅图1,当第一阀打开时,炉气回收模块8的入口与入炉空气入口103、炉气冷却器炉气出口202、炉气冷却器空气出口204相联通,空气风机3将空气鼓入炉气冷却器空气入口203,对炉气冷却器2进行冷却,随后空气从炉气冷却器空气出口204排出。由于第一阀6打开,炉气冷却器空气出口204与炉气回收模块8的入口联通,空气直接进入炉气回收模块8。由于此时为检修状态,天然气入口101、废酸入口102停止向裂解炉1内通入原料,入炉空气入口103无空气进入,裂解炉1停止裂解反应,裂解炉1内的残余炉气通过入炉空气入口103,经过第一阀6进入炉气回收模块8。裂解炉1内的残余炉气进入炉气冷却器2的量大大减少或无炉气进入炉气冷却器2,防止炉气的热量对炉气冷却器2的冷却造成不利影响;同时通过空气对炉气冷却器2进行降温,减少裂解炉1内的耐火砖、烟气挡墙等在停炉检修开始时温度较高的组件的热辐射对炉气冷却器2的温度的影响。

51.实施例四:

52.如图2所示,在实施例三的基础上,作为一种优选方案,所述炉气冷却器2为混合式换热器,所述炉气冷却器空气出口204设置有第二阀7。在检修过程中,关闭第二阀7,使进入炉气冷却器2的空气从炉气冷却器炉气入口201、炉气冷却器炉气出口202排出,分别进入裂解炉1、炉气回收模块8,进入裂解炉1的空气自入炉空气入口103排出并经过第一阀6进入炉气回收模块8,进一步对裂解炉1进行降温,同时进一步防止裂解炉1内的气体流入炉气冷却器2,保证炉气冷却器2的冷却效果。

53.实施例五:

54.如图3所示,在实施例四的基础上,所述废硫酸裂解炉炉气冷却器降温系统还设置有空气预热器,进一步进行炉气与空气间的换热,对炉气的余热进一步回收,提高炉气余热回收和利用的效率。在本实施例中,空气预热器设置有两个。基于本发明的构思,空气预热器的数量也可根据需要进行增减。

55.所述空气预热器包括一级空气预热器4、二级空气预热器5,所述一级空气预热器4设置有一级空气预热器炉气入口401、一级空气预热器炉气出口402、一级空气预热器空气入口403、一级空气预热器空气出口404;所述二级空气预热器5设置有二级空气预热器炉气入口501、二级空气预热器炉气出口502、二级空气预热器空气入口503、二级空气预热器空气出口504;

56.所述一级空气预热器炉气入口401与所述炉气冷却器炉气出口202联通,所述一级空气预热器炉气出口402与所述二级空气预热器炉气入口501联通,所述二级空气预热器炉气出口502与所述炉气回收模块8入口联通;所述一级空气预热器空气入口403与所述二级空气预热器空气出口504联通,所述一级空气预热器空气出口404与所述入炉空气入口103联通,所述一级空气预热器空气出口404通过所述第一阀6与所述炉气回收模块8入口联通,所述二级空气预热器空气入口503与所述炉气冷却器空气出口204相联通。

57.通过设置一级空气预热器4、二级空气预热器5,对炉气的余热进行多次多级回收,提高炉气的余热利用效率。

58.最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。