1.本发明属于机械产品表面光整处理的技术领域。更具体地,本发明涉及一种基于六轴机械手的多工位汽车轮毂打磨工作站控制系统。本发明还涉及该控制系统的控制方法。

背景技术:

2.汽车轮毂属于汽车上重要零部件之一,在机床加工生产汽车轮毂的过程中不可避免的形成毛刺,在表面喷涂之前需要去除毛刺。目前市场上人工手动打磨去毛刺不仅工作时间长,粉尘对工人的危害,而且去毛刺打磨质量不均匀。

3.检索到现有技术的专利文献:

4.中国专利文献:一种基于柔顺规则的轮毂打磨轨迹输出的方法及系统(专利申请号为:cn202010261269.0),其技术方案为:一种基于柔顺规则的轮毂打磨轨迹输出的方法及系统,以多个合格轮毂的轮廓数据作为打磨的参考依据,对待打磨轮毂的当前轮廓数据进行优化校正。

5.但是,现有技术对于工件的位置识别、判断;人机交互控制;安全保护控制还存在较多的问题和不足,导致生产效率难以提高,安全性能也达不到要求。

技术实现要素:

6.本发明提供一种汽车轮毂打磨工作站控制系统,其目的是提高轮毂去毛刺的生产效率。

7.为了实现上述目的,本发明采取的技术方案为:

8.本发明的汽车轮毂打磨工作站控制系统,包括浮动打磨主轴模块;所述的控制系统设置多工位加工位置模块、获取轮辐轨迹模块、视觉识别及定位模块,以及用于对轮毂进行去毛刺打磨的机器人。

9.所述的多工位加工位置模块包括两条输送线及相应的两个夹具;所述的输送线及夹具位于机器人的两侧,使得机器人具有第一加工位置和第二加工位置;当对第一加工位置上的轮毂在识别定位时,第二加工位置的夹具夹紧轮毂等待;待第一加工位置轮毂信息识别完成后、机器人去毛刺时,即可对第二加工位置的轮毂进行视觉识别;待第一加工位置的轮毂去毛刺完成,将识别信息发送给机械手,即可对第二加工位置上的轮毂进行去毛刺打磨。

10.所述的机器人设置六轴机械手及控制器模块;所述的六轴机械手及控制器模块根据控制系统生成的轨迹,其中的控制器控制机械手对轮毂进行相应的去毛刺打磨。

11.所述的获取轮辐轨迹模块在获取首个轮辐轨迹后,然后通过旋转工件坐标系即可获得其余轮辐路径;并且在旋转工件坐标系的同时反向旋转工作坐标系。

12.所述的视觉识别及定位模块是在两个加工位置的上方分别设置一套相机及光源;新传送到位的轮毂首次识别定位,需要进行相机识别信息注册,然后根据每个工位加工位

置的触发信号,相机对轮毂拍照,识别轮毂型号、定位轮毂旋转角度及中心位置。

13.所述的控制系统设置人机交互模块,所述的人机交互模块用于相机识别注册、工作指令发送、设备状态监控、记录查询。

14.所述的控制系统设置plc控制模块,所述的plc控制模块控制整个系统的流程,其包括多工位信号发送、夹紧输送线的启停、夹具的开合、相机拍照及光源。

15.所述的控制系统设置安全模块,所述的安全模块在安全门位置设置门限位开关;在工作站的进料口和出料口设有安全感光栅;在操作位置设置急停按钮;在机器人工作站外部设置三色信号灯和蜂鸣器。

16.为了实现与上述技术方案相同的发明目的,本发明还提供了以上所述的汽车轮毂打磨工作站控制系统的控制方法,其过程为:

17.1、首先,对新型号轮毂进行信息注册:输送线把新型号轮毂送达夹具中心后,用夹具把新型号轮毂夹紧固定;然后注册汽车轮毂型号、轮辐角度及中心位置,用于视觉识别定位;

18.2、控制系统获取轮辐去毛刺路径,机器人控制器运行程序,通过旋转工件坐标系程序生成其他轮毂路径轨迹,并且反向旋转工具坐标系,防止工具轴旋转缠绕线缆及气管;

19.3、两条输送线上的轮毂进入工作站,将先到加工工位上轮毂夹具进行两次松夹,确保夹紧轮毂;

20.4、然后进行视觉识别定位;待该工位的轮毂视觉识别完成,机器人对轮毂进行去毛刺打磨;则另一工位轮毂利用机器人去毛刺工作的时间,进行识别定位;待机器人对该工位的轮毂去毛刺打磨完成后,机器人可以转到另一工位对轮毂进行去毛刺打磨工作;

21.5、夹具夹紧轮毂后,plc控制上光源打开,让相机进拍照,识别出轮毂的型号及中心孔位置;识别完成后打开下光源,再次拍照识别轮辐角度,然后把识别成功的信息发送给机器人;

22.6、机器人根据相机采集的信息进行识别;如果识别成功,则机器人带着浮动打磨主轴打磨并去除掉轮毂上的毛刺;如果识别失败,则不进行对轮毂去毛刺打磨,输送工作站外,进行下一步处理;

23.7、打磨完成以后,输送线把轮毂送出工作站,机器人末端设有吹气装置,把残留在光源上的粉尘及铝屑吹扫干净;

24.8、进入下一个去毛刺打磨循环。

25.以上所述的控制方法,其中,所述的安全模块的工作内容为:

26.1、工作站控制系统自动运行时,打开安全门会触发门安全限位开关信号,plc会发出停止信号,所有运动设备会立刻停止运动,保护人身和设备安全;

27.2、所述的控制系统设置机器人力矩限值,防止机器人误操作而发生碰撞,进而损坏机器人及浮动打磨主轴;

28.3、所述的安全感光栅防止升降门夹伤操作人员;

29.4、多个急停按钮用于在紧急情况发生时,停止控制系统的所有运动;

30.5、通过反向旋转工具坐标系避免机器人末端工具旋转,防止线缆及气管缠绕后产生损坏。

31.6、当触发安全信号是plc输出信号使三色信号灯亮红灯并发处蜂鸣声。

32.本发明采用上述技术方案,通过多工位处理,可以做到视觉检测、机器人去毛刺工艺同时进行,识别时间短,提高轮毂去毛刺打磨的生产效率,降低生产和设备成本;解决去毛刺打磨质量不均匀的问题;安全模块通过光栅、急停按钮等安全措施,在不满足运行条件的情况下,系统会停止运行,避免对工作人员产生伤害及设备损坏,减少安全事故,提高安全性能;让工件坐标系和工具坐标系同时反向旋转,防止工具轴旋转缠绕线缆及气管损坏设备。

附图说明

33.附图所示内容以及图中的标记简要说明如下:

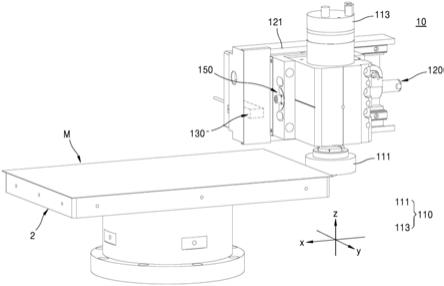

34.图1为本发明的系统结构图;

35.图2为本发明的系统拓扑图;

36.图3为本发明的系统流程图;

37.图4为本发明的安全模块的结构框图;

38.图5为本发明的机器人工作流程图;

39.图6为本发明的安全模块分布示意图。

40.图6中的标记为:

41.1、门安全限位开关,2、第一加工位置,3、三色信号灯,4、第二加工位置,5、急停按钮,6、安全感光栅。

具体实施方式

42.下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

43.如图1、图2所表达的本发明的组成和结构,是一种基于六轴机械手的多工位汽车轮毂打磨工作站控制系统,包括浮动打磨主轴模块。浮动打磨主轴模块的主轴可以浮动,具有顺应性,可以弥补一定范围内轮毂的轮辐变形导致机器人路径轨迹偏差,而不影响去毛刺效果。因此,本发明设计了这种基于六轴机械手的多工位汽车轮毂打磨工作站控制系统以取代手工打磨,以及多工位处理识别较少识别时间,提高打磨效率,降低成本。

44.为了解决现有技术存在的问题并克服其缺陷,实现提高轮毂去毛刺的生产效率的发明目的,本发明采取的技术方案为:

45.如图1、图2和图6所示,本发明的汽车轮毂打磨工作站控制系统,所述的控制系统设置多工位加工位置模块、获取轮辐轨迹模块、视觉识别及定位模块,以及用于对轮毂进行去毛刺打磨的机器人。

46.本发明的基于六轴机械手的多工位汽车轮毂打磨工作站控制系统,解决去毛刺打磨质量不均匀,提高轮毂去毛刺的生产效率,降低设备成本。

47.所述的多工位加工位置模块包括两条输送线及相应的两个夹具;所述的输送线及夹具位于机器人的两侧,使得机器人具有第一加工位置2和第二加工位置4;当对第一加工位置2上的轮毂在识别定位时,第二加工位置4的夹具夹紧轮毂等待;待第一加工位置2轮毂信息识别完成后、机器人去毛刺时,即可对第二加工位置4的轮毂进行视觉识别;待第一加

工位置2的轮毂去毛刺完成,将识别信息发送给机械手,即可对第二加工位置4上的轮毂进行去毛刺打磨。

48.本发明的多工位加工位置模块提高了轮毂生产效率,不仅降低的设备成本,也降低生产人工成本。

49.所述的机器人设置六轴机械手及控制器模块;所述的六轴机械手及控制器模块根据控制系统生成的轨迹,其中的控制器控制机械手对轮毂进行相应的去毛刺打磨。

50.所述的获取轮辐轨迹模块:汽车轮毂的轮辐形状具有重复性,由一个轮辐或者多个轮辐组成首个轮辐轨迹。所述的获取轮辐轨迹模块在获取首个轮辐轨迹后,然后通过旋转工件坐标系即可获得其余轮辐路径;并且在旋转工件坐标系的同时反向旋转工作坐标系。这样可以避免机器人末端工具旋转,防止线缆及气管缠绕后产生损坏。

51.如图5所示,所述的视觉识别及定位模块是在两个加工位置的上方分别设置一套相机及光源;新传送到位的轮毂首次识别定位,需要进行相机识别信息注册,然后根据每个工位加工位置的触发信号,相机对轮毂拍照,识别轮毂型号、定位轮毂旋转角度及中心位置。

52.所述的控制系统设置人机交互模块,所述的人机交互模块用于相机识别注册、工作指令发送、设备状态监控、记录查询。

53.所述的控制系统设置plc控制模块,所述的plc控制模块控制整个系统的流程,其包括多工位信号发送、夹紧输送线的启停、夹具的开合、相机拍照及光源。

54.如图4、图6所示,所述的控制系统设置安全模块,所述的安全模块在安全门位置设置门限位开关1;在工作站的进料口和出料口设有安全感光栅6;在操作位置设置多个急停按钮5;在机器人工作站外部设置三色信号灯3和蜂鸣器。

55.所述的安全模块可以避免工作站运行时对工作人员产生伤害及设备损坏。

56.本发明的基于六轴机械手的多工位汽车轮毂打磨工作站控制系统,通过多工位加工位置模块、六轴机械手及控制器模块、浮动打磨主轴模块、视觉识别及定位模块、人机交互模块、plc控制模块、安全模块,能够对轮毂的型号、中心位置及轮毂角度进行精准的测量,然后六轴机器手末端装夹的浮动打磨主轴对毛刺进行打磨去除。

57.为了实现与上述技术方案相同的发明目的,本发明还提供了以上所述的汽车轮毂打磨工作站控制系统的控制方法,如图3所示,其过程为:

58.1、首先,对新型号轮毂进行信息注册:输送线把新型号轮毂送达夹具中心后,用夹具把新型号轮毂夹紧固定;然后注册汽车轮毂型号、轮辐角度及中心位置,用于视觉识别定位;

59.2、控制系统获取轮辐去毛刺路径,机器人控制器运行程序,通过旋转工件坐标系程序生成其他轮毂路径轨迹,并且反向旋转工具坐标系,防止工具轴旋转缠绕线缆及气管;

60.3、两条输送线上的轮毂进入工作站,将先到加工工位上轮毂夹具进行两次松夹,确保夹紧轮毂;

61.4、然后进行视觉识别定位;待该工位的轮毂视觉识别完成,机器人对轮毂进行去毛刺打磨;则另一工位轮毂利用机器人去毛刺工作的时间,进行识别定位;待机器人对该工位的轮毂去毛刺打磨完成后,机器人可以转到另一工位对轮毂进行去毛刺打磨工作;

62.5、夹具夹紧轮毂后,plc控制上光源打开,让相机进拍照,识别出轮毂的型号及中

心孔位置;识别完成后打开下光源,再次拍照识别轮辐角度,然后把识别成功的信息发送给机器人;

63.6、机器人根据相机采集的信息进行识别;如果识别成功,则机器人带着浮动打磨主轴打磨并去除掉轮毂上的毛刺;如果识别失败,则不进行对轮毂去毛刺打磨,输送工作站外,进行下一步处理;

64.7、打磨完成以后,输送线把轮毂送出工作站;机器人末端设有吹气装置,把残留在光源上的粉尘及铝屑吹扫干净;

65.8、进入下一个去毛刺打磨循环。

66.所述的安全模块的工作内容如图4和图6所示:

67.1、工作站控制系统自动运行时,打开安全门会触发门安全限位开关1信号,plc会发出停止信号,所有运动设备会立刻停止运动,保护人身和设备安全;

68.2、所述的控制系统设置机器人力矩限值,防止机器人误操作而发生碰撞,进而损坏机器人及浮动打磨主轴;

69.3、所述的安全感光栅6防止升降门夹伤操作人员;

70.4、多个急停按钮5用于在紧急情况发生时,停止控制系统的所有运动;

71.5、通过反向旋转工具坐标系,避免机器人末端工具旋转,防止线缆及气管缠绕后产生损坏。

72.6、当触发安全信号时,plc输出信号使三色信号灯3亮红灯并发处蜂鸣声。

73.本发明的创新体现在以下两方面:

74.1、通多工位打磨控制系统,机器人具有多个加工工位,可以做到视觉检测、机器人去毛刺工艺同时进行;可以提高整体生产率,以及降低设备成本;

75.2、通过光栅、急停按钮等安全措施,在不满足运行条件的情况下,系统会停止运行;让工件坐标系和工具坐标系同时反向旋转;可以避免系统运行时对工作人员产生伤害,减少安全事故;可以防止工具轴旋转缠绕线缆及气管损坏设备。

76.与检索到的现有技术文献相比,本发明的技术效果是:通过机器人的多加工位置等,降低整个打磨流程的相机识别时间,提高生产效率,减低设备成本。

77.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。