1.本发明涉及墙板制作技术领域,尤其涉及玻璃钢纤维增强纤维硫铝酸盐水泥墙板制作工艺。

背景技术:

2.近年来,风电作为一种清洁环保能源在国内获得了快速发展。叶片是风电机组的核心构件,其制作材料主要为玻璃纤维或碳纤维增强的环氧树脂复合材料,难降解,退役后为白色垃圾,既污染环境又造成资源浪费,随着全国风电装机容量的增加,2019年底累计2.1亿千瓦时,预计2026年累计达4亿千瓦时,废旧叶片量将显著增加,5万吨/年~6万吨/年,导致这种污染和浪费将愈发严重,给风电清洁环保的行业属性造成负面影响,当风电叶片到达使用期限时,需要对其进行粉碎处理,被粉碎后的风电叶片会产生大量的玻璃纤维,由于玻璃纤维耐热性强、抗腐蚀性好,无法通过简单的填埋对这些纤维进行处理,而且焚烧后会产生大量有毒气体。

3.现有的水泥墙板由于厚度较薄,因此抗弯折性能较差,而且容易受到外部环境中的空气和水的腐蚀,使用寿命往往较低,因此急需一种能够将粉碎风电叶片得到的玻璃纤维混入制造水泥墙板的基材中,来对水泥墙板进行加强同时无污染的处理玻璃纤维的制作工艺。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的玻璃钢纤维增强纤维硫铝酸盐水泥墙板制作工艺。

5.为了实现上述目的,本发明采用了如下技术方案:

6.玻璃钢纤维增强纤维硫铝酸盐水泥墙板制作工艺,包括如下步骤:

7.s1:将风电叶片送入粉碎机构粉碎成玻璃纤维;

8.s2:将玻璃纤维、硫铝水泥、普通河砂、聚羧酸减水剂、纯丙聚合物乳液和液体消泡剂一起进行混合;

9.s3:将混合后得到的砂浆倒入墙板模具中;

10.s4:震动一分钟模具后,将模具表面通过抹刀抹平;

11.s5:将模具放入温度20

±

1℃,湿度大于90%的环境中静置24h;

12.s6:将模具中成型后的墙板倒出,将墙板放置在温度20

±

1℃,湿度60%左右的环境中放置六天;

13.s7:将成型后的墙板打包和塑封后入库。

14.优选的:所述s2中,硫铝水泥强度等级为42.5,普通河砂直径小于2.16mm,玻璃纤维掺量配比为水泥质量的4%-8%,硫铝水泥和普通河砂按1:1配比。

15.进一步的:所述s2中,聚羧酸减水剂为液体,掺量为2%-4%,混合后砂浆的聚灰比为5%-7%,液体消泡剂为聚合物质量的1%-2%,水灰比为0.2-0.3。

16.进一步优选的:所述s3中,将称量好的聚羧酸减水剂、纯丙聚合物乳液和液体消泡剂放入搅拌锅中搅拌均匀,再将称量好的硫铝水泥、普通河砂和玻璃纤维混合均匀后放入搅拌锅中,慢搅2min后倒入成型模具。

17.作为本发明一种优选的:所述粉碎机构包括箱体、进料斗、电机、减速机、撕碎刀片、下料口、转动轴和支架,所述箱体固定于支架的顶部外壁上,减速机固定于箱体的两侧外壁上,电机设置于减速机的底部外壁上,减速机的输出轴贯穿于箱体一侧外壁,转动轴通过联轴器连接于减速机的输出轴上,撕碎刀片固定于转动轴的外壁上,进料斗固定于箱体的顶部外壁上,下料口设置于箱体的底部外壁上。

18.作为本发明进一步优选的:所述进料斗内壁固定有导料板和导轨,进料斗一侧外壁固定有液压缸,液压缸贯穿于进料斗一侧外壁,液压缸的输出轴转动连接有调节板,调节板顶部外壁转动连接于进料斗的顶部内壁上。

19.作为本发明再进一步的方案:所述箱体两侧内壁分别固定有固定板,固定板一侧外壁固定有隔板,隔板一侧外壁转动连接于转动轴的外壁上。

20.在前述方案的基础上:所述箱体相对两侧内壁固定有梳板,撕碎刀片滑动连接于梳板的内壁上,撕碎刀片两侧外壁分别固定有由碳化物制成的保护层。

21.本发明的有益效果为:

22.1.将风电叶片粉碎后得到的不同粗细的纤维按照合适的比例掺入水泥中制成水泥墙板,在对废弃的风电叶片进行回收再利用的同时,掺入水泥中的纤维可以有效提高水泥基材料的抗弯强度和韧性,同时也能够显著提高水泥墙板的抗衰老和耐腐蚀能力,让墙板可以在各种环境较为严苛的地方进行使用,提高了水泥墙板适用性的同时也提高水泥墙砖的防护性能。

23.2.工作人员将风电叶片放入进料斗时,位于进料斗内部的导料板会对风电叶片的底部进行支撑和导向,同时根据叶片的大小工作人员控制液压缸推动调节板进行移动,让调节板配合导料板对进入进料斗内部的风电叶片进行导向,从而让风电叶片能够垂直进入两组撕碎刀片之间,让风电叶片能够被有效的撕碎。

24.3.在撕碎刀片对风电叶片进行粉碎时,产生的玻璃纤维会夹在两个相邻的撕碎刀片之间随着撕碎刀片进行转动,此时固定板一侧安装的隔板可以将夹在两个撕碎刀片之间的纤维打掉,避免物料长时间夹在两个撕碎刀片之间影响设备正常工作。

25.4.梳板与撕碎刀片相互配和可有效帮助风电叶片芯材中的pvc或芭莎木和玻璃钢边皮分离,从而提高风电叶片的粉碎效果,同时撕碎刀片外壁焊接的碳化物保护层可以大幅提高撕碎刀片的耐磨性能,从而增加了撕碎刀片的使用寿命。

附图说明

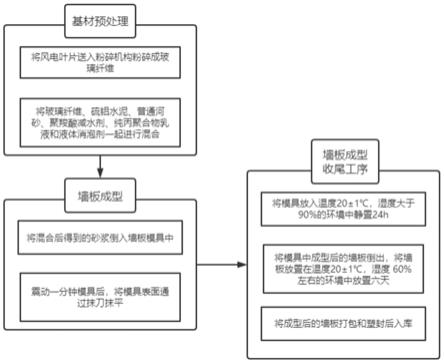

26.图1为本发明提出的玻璃钢纤维增强纤维硫铝酸盐水泥墙板制作工艺的流程示意图;

27.图2为本发明提出的玻璃钢纤维增强纤维硫铝酸盐水泥墙板制作工艺的粉碎机构结构示意图;

28.图3为本发明提出的玻璃钢纤维增强纤维硫铝酸盐水泥墙板制作工艺的粉碎机构侧视结构示意图;

29.图4为本发明提出的玻璃钢纤维增强纤维硫铝酸盐水泥墙板制作工艺的固定板结构示意图。

30.图中:1支架、2箱体、3隔板、4导料板、5进料斗、6调节板、7液压缸、8撕碎刀片、9转动轴、10梳板、11减速机、12电机、13导轨、14下料口、15固定板。

具体实施方式

31.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

32.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

33.在本专利的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

34.在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

35.实施例1:

36.玻璃钢纤维增强纤维硫铝酸盐水泥墙板制作工艺,如图1所示,包括如下步骤:

37.s1:将风电叶片送入粉碎机构粉碎成玻璃纤维;

38.s2:将玻璃纤维、硫铝水泥、普通河砂、聚羧酸减水剂、纯丙聚合物乳液和液体消泡剂一起进行混合;

39.s3:将混合后得到的砂浆倒入墙板模具中;

40.s4:震动一分钟模具后,将模具表面通过抹刀抹平;

41.s5:将模具放入温度20

±

1℃,湿度大于90%的环境中静置24h;

42.s6:将模具中成型后的墙板倒出,将墙板放置在温度20

±

1℃,湿度60%左右的环境中放置六天;

43.s7:将成型后的墙板打包和塑封后入库。

44.所述s2中,硫铝水泥强度等级为42.5,普通河砂直径小于2.16mm,玻璃纤维掺量配比为水泥质量的4%-8%,硫铝水泥和普通河砂按1:1配比;

45.所述s2中,聚羧酸减水剂为液体,掺量为2%-4%,混合后砂浆的聚灰比为5%-7%,液体消泡剂为聚合物质量的1%-2%,水灰比为0.2-0.3;

46.所述s3中,将称量好的聚羧酸减水剂、纯丙聚合物乳液和液体消泡剂放入搅拌锅中搅拌均匀,再将称量好的硫铝水泥、普通河砂和玻璃纤维混合均匀后放入搅拌锅中,慢搅2min后倒入成型模具;

47.将风电叶片粉碎后得到的不同粗细的纤维按照合适的比例掺入水泥中制成水泥墙板,在对废弃的风电叶片进行回收再利用的同时,掺入水泥中的纤维可以有效提高水泥基材料的抗弯强度和韧性,同时也能够显著提高水泥墙板的抗衰老和耐腐蚀能力,让墙板

可以在各种环境较为严苛的地方进行使用,提高了水泥墙板适用性的同时也提高水泥墙砖的防护性能。

48.实施例2:

49.玻璃钢纤维增强纤维硫铝酸盐水泥墙板制作工艺,如图2-4所示,为了能够对风电叶片进行有效的粉碎;本实施例在实施例1的基础上作出以下改进:所述粉碎机构包括箱体2、进料斗5、电机12、减速机11、撕碎刀片8、下料口14、转动轴9和支架1,所述箱体2通过螺丝固定于支架1的顶部外壁上,减速机11通过螺丝固定于箱体2的两侧外壁上,电机12设置于减速机11的底部外壁上,减速机11的输出轴贯穿于箱体2一侧外壁,转动轴9通过联轴器连接于减速机11的输出轴上,撕碎刀片8固定于转动轴9的外壁上,进料斗5通过螺丝固定于箱体2的顶部外壁上,下料口14设置于箱体2的底部外壁上;工作人员将待粉碎的风电叶片放入进料斗5中,风电叶片顺着进料斗5进入箱体2内部,工作人员打开电机12和减速机11,电机12通过减速机11带动转动轴9进行转动,从而带动撕碎刀片8转动对风电叶片进行粉碎,粉碎后得到的玻璃纤维会顺着下料口14落下,从而方便工作人员对其进行回收。

50.所述进料斗5内壁通过螺丝固定有导料板4和导轨13,进料斗5一侧外壁通过螺丝固定有液压缸7,液压缸7贯穿于进料斗5一侧外壁,液压缸7的输出轴转动连接有调节板6,调节板6顶部外壁转动连接于进料斗5的顶部内壁上;工作人员将风电叶片放入进料斗5时,位于进料斗5内部的导料板4会对风电叶片的底部进行支撑和导向,同时根据叶片的大小工作人员控制液压缸7推动调节板6进行移动,让调节板6配合导料板4对进入进料斗5内部的风电叶片进行导向,从而让风电叶片能够垂直进入两组撕碎刀片8之间,让风电叶片能够被有效的撕碎。

51.所述箱体2两侧内壁分别通过螺丝固定有固定板15,固定板15一侧外壁通过螺丝固定有隔板3,隔板3一侧外壁转动连接于转动轴9的外壁上;在撕碎刀片8对风电叶片进行粉碎时,产生的玻璃纤维会夹在两个相邻的撕碎刀片8之间随着撕碎刀片8进行转动,此时固定板15一侧安装的隔板3可以将夹在两个撕碎刀片8之间的纤维打掉,避免物料长时间夹在两个撕碎刀片8之间影响设备正常工作。

52.所述箱体2相对两侧内壁通过螺丝固定有梳板10,撕碎刀片8滑动连接于梳板10的内壁上,撕碎刀片8两侧外壁分别焊接有由碳化物制成的保护层;梳板10与撕碎刀片8相互配和可有效帮助风电叶片芯材中的pvc或芭莎木和玻璃钢边皮分离,从而提高风电叶片的粉碎效果,同时撕碎刀片8外壁焊接的碳化物保护层可以大幅提高撕碎刀片8的耐磨性能,从而增加了撕碎刀片8的使用寿命。

53.本实施例在使用时,工作人员将待粉碎的风电叶片放入进料斗5中,风电叶片顺着进料斗5进入箱体2内部,工作人员打开电机12和减速机11,电机12通过减速机11带动转动轴9进行转动,从而带动撕碎刀片8转动对风电叶片进行粉碎,粉碎后得到的玻璃纤维会顺着下料口14落下,工作人员将风电叶片放入进料斗5时,位于进料斗5内部的导料板4会对风电叶片的底部进行支撑和导向,同时根据叶片的大小工作人员控制液压缸7推动调节板6进行移动,让调节板6配合导料板4对进入进料斗5内部的风电叶片进行导向,梳板10与撕碎刀片8相互配和可有效帮助风电叶片芯材中的pvc或芭莎木和玻璃钢边皮分离。

54.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其

发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。