一种腹板开孔的高强钢冷弯薄壁c形截面构件设计方法

技术领域

1.本发明涉及一种腹板开孔的高强钢冷弯薄壁c形截面构件设计方法,属于结构工程技术领域。特别地,本发明涉及一种腹板开孔的高强钢冷弯薄壁c形截面轴心受压构件的设计方法。

背景技术:

2.冷弯薄壁型钢建筑具有自重轻、强度高、建造快、造价低、空间造型灵活及材料节能环保等优点,近年来在新农村和新城镇建设中得以广泛应用。冷弯薄壁c形截面(或称带卷边槽形截面)钢构件常用于墙体作为墙体骨架立柱,并且,为便于后期的水电暖通管道和通信网络管线的铺设安装,常需在冷弯薄壁c形截面钢构件的腹板开设孔洞,这对构件的承载力具有较大影响。

3.然而,目前的行业规范对于腹板开孔的高强冷弯薄壁型钢承载力还没有具体的计算公式,仅存在一些构造措施要求。冷弯薄壁型钢构件的组成板件宽厚比大,其自身刚度较弱,腹板开孔后会进一步加剧构件屈曲,降低承载力。因此,对具有腹板开孔的高强冷弯薄壁型钢构件承载能力进行系统研究并制定相应设计方法具有重要学术意义和工程价值。

技术实现要素:

4.技术问题:

5.本发明要解决的技术问题是明确腹板开孔对受轴向载荷作用下的高强钢冷弯薄壁c形截面构件的轴压承载力的影响,继而提出一种可靠的腹板开孔的高强钢冷弯薄壁c形截面轴心受压构件设计方法。

6.技术方案:

7.为解决上述技术问题,本发明提供了一种腹板开孔的高强钢冷弯薄壁c形截面构件设计方法,具体为一种腹板开孔的两端铰接高强钢冷弯薄壁c形截面轴心受压构件设计方法,所述方法包含如下步骤:

8.步骤一:假设总长度为l的高强钢冷弯薄壁c形截面构件的腹板未开孔,并假设该钢构件受轴向压力设计值n

mx

,根据工程设计经验初步设计其截面腹板高h、翼缘宽b、卷边宽c,壁厚为t,上述总长度l、截面腹板高h、翼缘宽b、卷边宽c,壁厚t的单位均为mm;进一步,按照《冷弯薄壁型钢结构技术规范》(gb50018)采用有效宽度法分别计算该钢构件的强度破坏极限承载力nq、整体稳定极限承载力nw;按照《低层冷弯薄壁型钢房屋建筑技术规程》(jgj227)采用直接强度法计算畸变屈曲承载力n

nd

、畸变与整体相关屈曲承载力n

n1

;取上述承载力的计算结果nq、nw、n

nna

、n

nl

中的最小值作为该步骤所设计的腹板未开孔的钢构件的轴压承载力n

nh

;

9.步骤二:所述步骤一设计得到的总长度l、腹板高h、翼缘宽b、卷边宽c的高强钢冷弯薄壁c形截面构件,假设其腹板上开设圆孔或者长圆孔,其中开孔数目为n、开孔直径为d、孔长为lh;并引入开孔率d/h来衡量开孔直径对腹板开孔的高强钢冷弯薄壁c形截面构件的

轴压承载力的影响,引入孔长率lh/l来衡量开孔孔长对腹板开孔的高强钢冷弯薄壁c形截面构件的轴压承载力的影响,得到腹板开孔的高强钢冷弯薄壁c形截面构件在轴向压力作用下的轴压承载力折减系数rc.;则腹板开孔的高强钢冷弯薄壁c形截面构件在轴向压力作用下的轴压承载力nu计算公式如下:

10.nu=0.97rc×nnh

ꢀꢀꢀꢀ

(1);

11.为考虑安全性,引入安全系数0.97。

12.步骤三:验算所述步骤二中的腹板开孔高强钢冷弯薄壁c形截面构件的轴压承载力nu是否超过其需要承担的最大轴向压力设计值n

mx

。

13.根据本发明所述的腹板开孔的高强钢冷弯薄壁c形截面构件设计方法,所述步骤三中,若0.7nu≤n

mx

≤nu,则表明所述腹板开孔的高强钢冷弯薄壁c形截面构件的轴压承载力满足设计要求,且截面设计经济合理,设计完成。

14.根据本发明所述的腹板开孔的高强钢冷弯薄壁c形截面构件设计方法,所述步骤三中,若n

mx

<0.7nu,则表明所述腹板开孔的高强钢冷弯薄壁c形截面构件的截面设计使其轴压承载力过大,不够经济,则重新设计所述高强钢冷弯薄壁c形截面构件以减小c形截面,并按照所述步骤一至所述步骤三重新进行验算直至满足0.7nu≤n

mx

≤nu。

15.根据本发明所述的腹板开孔的高强钢冷弯薄壁c形截面构件设计方法,所述步骤三中,若n

mx

>nu,则表明所述高强钢冷弯薄壁c形截面构件的截面初步设计使其轴压承载力不安全,则重新设计所述高强钢冷弯薄壁c形截面构件以增大c形截面,并按照所述步骤一至所述步骤三重新进行验算直至满足0.7nu≤n

mx

≤nu。

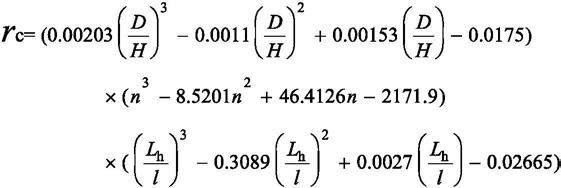

16.根据本发明所述的腹板开孔的高强钢冷弯薄壁c形截面构件设计方法,选取腹板开孔的高强钢冷弯薄壁c形截面构件的典型试验构件进行加载试验及非线性有限元计算,根据加载试验和非线性有限元计算得到较为充分的腹板开孔的构件与腹板未开孔的相同构件的轴压承载力的比值,该比值为考虑腹板开孔影响的高强钢冷弯薄壁c形截面构件的轴压承载力折减系数rc的真实值;并找出影响该比值的参数有:构件开孔率d/h、孔长率lh/l和开孔数目n,将这三个主要参数作为变量,依据试验和有限元计算得到的rc真实值,对腹板开孔的构件与腹板未开孔的相同构件的轴压承载力的比值基于最小二乘法进行数值拟合,得到可供实际工程设计使用的轴压承载力折减系数rc计算公式如下:

[0017][0018]

根据本发明所述的腹板开孔的高强钢冷弯薄壁c形截面构件设计方法,当腹板的开孔形式为方形孔或者矩形孔时,其截面设计过程中,需将所述步骤二中的开孔直径d替换为开孔沿腹板方向的最大宽度a,将开孔孔长lh替换为开孔沿构件长度方向的最大长度b。

[0019]

根据本发明所述的腹板开孔的高强钢冷弯薄壁c形截面构件设计方法适用于制作材料为lq550镀铝锌钢板,壁厚t不超过1mm的冷弯薄壁型钢。

[0020]

根据本发明所述的腹板开孔的高强钢冷弯薄壁c形截面构件设计方法,若实际工程中的高强钢冷弯薄壁c形截面构件,其腹板需要开多个孔以满足工程需求,为了避免开孔

集中而导致该钢构件的腹板削弱过大从而其轴向承载力折减过于严重,需保证相邻开孔的间距不小于300mm。

[0021]

本发明还提供了上述设计方法在设计腹板开孔高强钢冷弯薄壁c形截面构件方面的具体应用。

[0022]

本发明的有益效果:

[0023]

根据本发明的腹板开孔的高强钢冷弯薄壁c形截面构件设计方法,针对壁厚t为1mm的lq550高强钢冷弯薄壁c形截面构件,研究在设计值为n

mx

的轴向压力的作用下,腹板开孔对钢构件的轴向承载能力的影响,并基于大量加载试验和非线性有限元计算,得到了不同几何和开孔情况的构件有、无腹板开孔时的轴压承载力比值,即由于腹板开孔导致的轴压承载力折减系数rc.;进一步,本发明根据试验和有限元模型的结合,发现了主要影响此折减系数的腹板开孔参数为:开孔率d/h、孔长率lh/l和开孔数目n,基于大量试验和非线性有限元计算得到的腹板开孔参数和承载力折减系数之间的定量关系,采用最小二乘法拟合得出了所述轴压承载力折减系数rc.的计算公式,从而基于腹板未开孔的钢构件的轴压承载力和所述轴压承载力折减系数rc而得到腹板开孔的钢构件轴压承载力nu的计算公式。

[0024]

根据本发明的腹板开孔高强钢冷弯薄壁c形截面构件轴压承载力折减系数rc计算公式(2)得到的rc计算值,和加载试验测定值偏差不超过3%;因此引入安全系数0.97,使计算得到的轴压承载力nu更为安全可靠;且上述计算公式简单实用,准确可靠,为工程实际中应用日益增多的腹板开孔的高强钢冷弯薄壁c形构件的设计计算提供了可靠的技术依据。

附图说明

[0025]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0026]

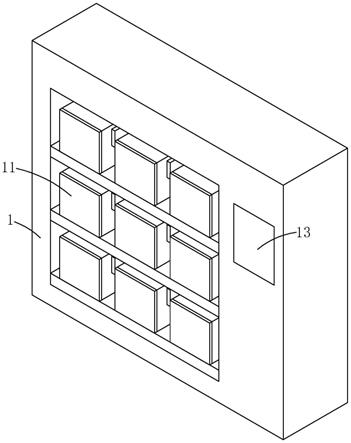

图1是根据本发明的高强钢冷弯薄壁c形截面构件的编号规则示意图;

[0027]

图2(a)是腹板未开孔的高强钢冷弯薄壁c形截面构件的截面尺寸示意图;

[0028]

图2(b)是腹板开孔的高强钢冷弯薄壁c形截面构件的截面尺寸示意图;

[0029]

图3是根据本发明实施例的腹板开孔的试验构件的开孔位置与主要尺寸示意图;

[0030]

图4(a)是编号为b900-g1的构件试验测得与有限元模拟得到的轴向压力-翼缘横向位移曲线对比图;

[0031]

图4(b)是编号为c1220-g2的构件试验测得与有限元模拟得到的轴向压力-翼缘横向位移曲线对比图;

[0032]

图5(a)是编号a的构件中不同孔型构件的轴向压力-失稳位置结点位移曲线图;

[0033]

图5(b)是编号b的构件中不同孔型构件的轴向压力-失稳位置结点位移曲线图;

[0034]

图5(c)是编号c的构件中不同孔型构件的轴向压力-失稳位置结点位移曲线图;

[0035]

图5(d)是编号d的构件中不同孔型构件的轴向压力-失稳位置结点位移曲线图;

[0036]

图6(a)是腹板具有圆孔的构件的轴压承载能力与孔径的关系曲线图;

[0037]

图6(b)是腹板具有长圆孔的构件的轴压承载能力与孔径的关系曲线图;

[0038]

图6(c)是腹板具有方孔的轴压承载能力与孔径的关系曲线图;

[0039]

图7是腹板具有多个长圆孔的构件的轴压承载能力与半圆部分的孔径关系曲线图;

[0040]

图8是腹板具有多个长圆孔的构件的轴压承载能力与开孔孔长的关系曲线图;

[0041]

图9是不同编号的构件的轴压承载能力与开孔数目的关系曲线图;

[0042]

图10是具有多个开孔的构件的轴压承载能力与开孔间距的关系曲线图。

具体实施方式

[0043]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

[0044]

1.腹板开孔高强钢冷弯薄壁c形截面构件轴压试验研究

[0045]

下面结合实施例1~11分析轴压荷载作用下高强钢冷弯薄壁c形截面构件屈曲行为。

[0046]

为研究轴向压力作用下的腹板开孔冷弯薄壁c形截面钢构件的受力性能与屈曲模式,选取名义壁厚tn为1mm的热镀铝锌lq550钢材冷弯薄壁c形截面钢构件。构件长度根据实际轻钢龙骨房屋中对于外覆欧松板的宽度模数规定,按一跨、两跨欧松板宽确定构件长度为610mm、1220mm,同时为研究中等长度构件的承载性能,添加长度为900mm的构件,并对每个构件进行开孔设计,共采用11个典型构件进行试验。并且,后续有限元研究阶段考虑到一般房屋建筑中冷弯薄壁型钢构件计算长度不会超过1500mm,因此设计了1500mm构件以研究长构件承载性能。构件编号规则如附图1所示,各试验构件的开孔位置与主要尺寸如附图3所示,试验构件的编号中,a对应于长度为610mm的构件;b对应于长度为900mm的构件,c对应于长度为1220mm的构件,d对应于长度为1500mm的构件;并且,开孔类型分别为:c-圆孔、sc-试验中孔径较小的圆孔、g-长圆孔、s-正方形孔。各试验构件的c形截面轮廓名义尺寸为89mm(腹板高度)

×

41mm(翼缘宽度)

×

8mm(卷边宽度)

×

1mm(壁厚),开孔构件与未开孔构件的截面几何参数定义如附图2所示;所有不同长度的构件均具有未开孔与开孔两种。试验构件所开圆形孔的名义直径为15mm、35mm;长圆孔的半圆部分直径为35mm,直边长度为30mm。并且,对于1220mm中长柱构件,设计不同开孔间距的长圆孔,以分析开孔间距及数量对构件承载性能的影响。

[0047]

实施例1~实施例11:试验构件基本尺寸、承载力与破坏模式具体尺寸参数如表1所示的冷弯薄壁c形试验构件。

[0048]

表1

[0049]

[0050][0051]

试验方法如下:

[0052]

加载前对试件进行安装和对中。本试验采用500kn低周往复电液伺服疲劳作动器进行加载,作动器下部自带双向铰支座连接构件上端板,构件下端安装在球铰支座上,以满足两端铰接的边界条件。加载前从辊轧成型的试件上切割钢板制作标准拉伸试样进行材性测试,制作试件的lq550热镀铝锌钢板屈服强度fy=648mpa,抗拉强度fu=650mpa,泊松比v=0.28,弹性模量e=2.11

×

105mpa,材料有明显屈服平台,无明显强化段。加载前测量结构初始几何变形,布置应变片观测关键位置应力发展,布置位移计观测关键位置变形发展。正式加载前施加3kn左右的力进行预加载,检查各项采集装置是否工作正常,预加载结束后将荷载卸载至0.3kn。本试验采用试验力-位移双控制加载方式,首先采用试验力控制,分级加载,每级加载量不超过预估极限荷载的10%,当达到极限预估荷载的70%后,改用位移加载,采用0.07mm/min的恒定速率进行位移加载,每级加载达到预设值后持荷1min,观察构件的变形情况、应变与位移计读数。荷载达到极限值后,荷载下降,当荷载下降至极限荷载的70%时停止加载,记录构件在加载过程中的破坏模式、变形发展及极限荷载。

[0053]

对11个构件的轴压破坏结果进行分析,结果表明构件的破坏模式主要由腹板与翼缘的局部屈曲(记为l)、翼缘与卷边组合体的畸变屈曲(记为d)及绕弱轴的整体弯曲屈曲(记为o)这三种主要屈曲形式组成。各实施例加载试验的极限承载力和破坏模式如表1所示。未开孔构件大多在四分之一高度与跨中之间区段出现翼缘与卷边的畸变屈曲及整体弯曲屈曲;开孔短柱大多在腹板开孔处出现较为明显的局部鼓曲,伴随着翼缘与卷边的畸变屈曲;开孔中长柱除这两种屈曲外还伴随着整体弯曲屈曲,呈现出更为复杂的三种屈曲相关模式。此外,开孔会改变构件截面的应力的分布,由此可能改变构件的屈曲破坏模式。开孔构件的承载力较未开孔构件有所降低,对于中长柱,开孔的位置与开孔的数目会对承载力有更明显的影响,承载力会随着开孔数目增加而降低。试验发现短柱开长圆孔构件由于发生以局部屈曲为主的破坏模式,因此承载力较其他形式开孔构件稍高一些。

[0054]

2.有限元模拟结果与试验结果比较

[0055]

下面结合实施例12~22分析轴压荷载作用下腹板开孔高强钢冷弯薄壁c形截面构件屈曲行为的有限元模拟结果与试验结果比较。

[0056]

引入试验构件的实测初始几何缺陷建立对应有限元模型,将11例试验分别进行了有限元模拟,将有限元的模拟结果与试验结果进行了以下三个方面的对比分析,包括屈曲破坏模式、轴压极限承载力以及有限元最大变形位置结点的荷载-位移曲线。通过与试验结果的对比,验证冷弯薄壁c形截面钢构件有限元建模与非线性分析求解方法的可靠性。

[0057]

实施例12~实施例22:分别对应试验实施例1~11,具体参数与对应情况如表1所

示。

[0058]

有限元模拟所得构件的极限荷载值n

fu

与试验所得极限荷载值n

eu

的对比如表1所示,破坏模式中以l表示局部鼓曲,d表示畸变屈曲,o表示整体弯曲屈曲。将试验结果与有限元模拟结果进行对比可以发现,有限元的极限承载力与试验承载力吻合良好,最大误差不超过5.44%,通过引入实测构件的初始几何缺陷所建立的有限元模型模拟得到的破坏形态与试验对比可以得到,无论是构件的屈曲模态还是变形特点,两者均高度吻合。

[0059]

将试验中测得翼缘横向位移最大位置的位移计读数提出,翼缘横向位移为正值表示构件在此处向内发生内缩畸变变形,位移为负值表征构件在此处向外发生外扩畸变变形。取有限元计算中相同位置的结点同向位移,分别作出试验构件的翼缘横向位移-轴向压力曲线与有限元计算的翼缘横向位移-轴向压力曲线,二者的对比如附图4(a)-(b)所示,其中图4(a)是编号为b900-g1的试验构件与有限元变形的翼缘横向位移-轴向压力曲线对比图;图4(b)是编号为c1220-g2的试验构件的翼缘横向位移-轴向压力曲线与有限元变形的曲线对比图。由附图4(a)-(b)所示,有限元变形得到的翼缘横向位移曲线-轴向压力与试验构件的翼缘横向位移-轴向压力曲线吻合良好。

[0060]

通过以上对构件试验与有限元分析的比较,构件的极限承载力、屈曲破坏模式,以及构件屈曲变形位置处位移发展均高度吻合,因此研究所采用的有限元建模与分析技术有效且可靠,后续均使用此有限元方法进行腹板开孔高强钢冷弯薄壁c形截面构件的轴压承载性能参数分析。有限元参数分析过程中所有构建模型均引入较为不利的主要体现跨中截面内缩畸变初始缺陷,同时反映腹板局部鼓曲和构件绕弱轴整体弯曲初始几何缺陷的缺陷模态,以考虑初始缺陷不利影响。

[0061]

3.开孔孔型对轴压荷载作用下高强钢冷弯薄壁c形截面构件承载性能的影响

[0062]

下面结合实施例23~34分析腹板开孔孔型对轴压荷载作用下高强钢冷弯薄壁c形截面构件承载性能的影响。

[0063]

为研究开孔孔型对轴压荷载作用下高强钢冷弯薄壁c形截面构件承载性能的影响,对四种长度三种开孔孔型的构件有限元模型进行非线性分析,开孔位置均位于跨中,仅开设单个孔。

[0064]

实施例23~实施例34:c形截面构件的截面轮廓尺寸为89mm

×

41mm

×

8mm

×

1mm,研究开孔孔型影响的有限元模型分析,开孔相关尺寸参数如表2所示。

[0065]

表2

[0066][0067]

分析所得四种长度不同孔型构件的失稳位置即最大变形处结点位移曲线如附图5(a)-图5(d)所示,其中图5(a)是编号a的构件中不同孔型构件的失稳位置结点最大总位移-轴向压力曲线图;图5(b)是编号b的构件中不同孔型构件的失稳位置结点最大总位移-轴向压力曲线图;图5(c)是编号c的构件中不同孔型构件的失稳位置结点最大总位移-轴向压力曲线图;

[0068]

图5(d)是编号d的构件中不同孔型构件的失稳位置结点最大总位移-轴向压力曲线图。由附图5(a)-5(d)可见,对于编号a-d的四种长度构件,每个对应长度的构件在腹板开孔具有不同孔型时的位移-轴向压力曲线基本重合。因此,孔洞形式的改变对冷弯薄壁c形截面钢构件轴压承载性能影响不大。

[0069]

4.开孔尺寸对轴压荷载作用下高强钢冷弯薄壁c形截面构件承载性能的影响

[0070]

下面结合实施例23~153分析开孔尺寸对轴压荷载作用下高强钢冷弯薄壁c形截面构件承载性能的影响。

[0071]

实施例23~实施例113:截面轮廓尺寸为89

×

41

×8×

1mm,开孔相关尺寸参数如表3所示。该组实施例中,圆孔仅改变开孔直径大小;长圆孔构件保证直边长度不变,改变上下半圆部分直径的大小;方孔构件改变边长的大小。用于研究单个开孔构件中开孔直径(横向尺寸)对轴压荷载作用下高强钢冷弯薄壁c形截面构件承载性能的影响。

[0072]

实施例114~实施例125:截面轮廓尺寸为89

×

41

×8×

1mm,开孔相关尺寸参数如表3所示。该组实施例中,两组不同长度的构件分别保持长圆孔直边的长度不变,改变半圆部分开孔直径,用于研究多个长圆孔的开孔构件中开孔直径对轴压荷载作用下高强钢冷弯薄壁c形截面构件承载性能的影响。

[0073]

实施例126~实施例153:截面轮廓尺寸为89

×

41

×8×

1mm,研究开孔尺寸影响的有限元模型尺寸,开孔相关尺寸参数如表3所示。该组实施例分别保持半圆部分开孔直径不变,改变长圆孔直边的长度,即改变开孔总孔长lh的大小。固定孔宽为35mm即长圆孔半圆部分孔径为35mm,孔长自45mm变化至105mm,a610等间距开3孔,b900等间距开4孔,c1220与d1500构件等间距开5孔。用于研究多个长圆孔构件中纵向开孔孔长对轴压荷载作用下高强钢冷弯薄壁c形截面构件承载性能的影响。

[0074]

表3

[0075]

[0076]

[0077]

[0078][0079]

分析所得构件轴压承载能力与孔径(横向尺寸)的关系如附图6(a)-图6(c)所示,图6(a)是腹板具有圆孔的不同编号的构件的轴向承载能力与孔径的关系曲线图,其中采用开孔构件的轴压承载力与对应未开孔构件的轴压承载力的比值随圆孔孔径的变化来体现圆孔孔径对腹板开孔构件的轴压承载力的影响;n

wh

为非线性有限元计算或者加载试验测定得到的具体开孔构件的极限承载力,n

nh

为对应的未开孔构件的极限承载力。由附图6(a)-图6(c)可见,无论开孔的孔型如何,构件的轴向承载力均随着开孔尺寸的增加而单调递减;随着开孔直径或边长由10mm增加至60mm时,开圆孔构件的轴向承载力最大降低了9.5%,开长圆孔构件承载力最大降低了10.3%,开方孔构件的轴向承载力最大降低了12.1%。

[0080]

构件承载力与长圆孔半圆部分直径的关系曲线如附图7所示。开孔直径增加200%时,1220mm长柱的轴向承载力降低了16.8%,1500mm长柱的轴向承载力降低了12.4%。可见,对于开多孔的构件而言,开孔横向尺寸仍是构件轴向承载力的重要影响因素。

[0081]

附图8是腹板具有多个长圆孔的构件的轴向承载能力与开孔孔长的关系曲线图;如附图8所示,随着孔长的增加,构件的轴向承载力明显降低;并且受轴向压力的影响,孔洞直边易发生垂直于腹板方向的局部鼓曲,从而开孔孔长越大,对腹板的削弱程度较大,直接影响腹板板件的受压承载力,承载能力有所降低。

[0082]

5.开孔数目n对轴压荷载作用下高强钢冷弯薄壁c形截面构件承载性能的影响

[0083]

下面结合实施例23、实施例26、实施例29、实施例32、实施例154~176分析开孔数目n对轴压荷载作用下高强钢冷弯薄壁c形截面构件承载性能的影响。

[0084]

为分析开孔数目对冷弯薄壁c形截面钢构件承载性能的影响,对四种长度开直径35mm长圆孔的构件进行不同开孔数目时的非线性有限元分析。

[0085]

实施例23、实施例26、实施例29、实施例32、实施例154~实施例176:截面轮廓尺寸为89

×

41

×8×

1mm,研究开孔数目影响的有限元模型尺寸,开孔相关尺寸参数如表4所示。其中,相同长度的有限元模型对照组仅改变开孔数目。

[0086]

表4

[0087]

[0088][0089]

附图9是不同编号的构件的轴向承载能力与开孔数目的关系曲线图,如附图9所示,随着开孔数目由1个增加至7个,构件a610的轴向承载力降低最明显,降低了22.7%,构件b900的轴向承载力降低了16.3%,构件c1220降低了14.0%,构件d1500的轴向承载力削弱程度较小,为8.3%。

[0090]

附图9所示的曲线表明,构件承载力随着开孔数目的增加有明显降低,构件的长细比越小,构件的承载能力的降低幅度越大。因此,构件开孔个数增多进一步增强了对腹板的削弱,进而对翼缘与卷边的转动约束减弱,构件更容易发生畸变屈曲。

[0091]

6.开孔间距s对轴压荷载作用下高强钢冷弯薄壁c形截面构件承载性能的影响

[0092]

下面结合实施例177~198分析开孔间距s对轴压荷载作用下高强钢冷弯薄壁c形截面构件承载性能的影响。

[0093]

为分析开孔间距对冷弯薄壁c形截面钢构件承载性能的影响,引入开孔率系数μ=d/h,其中d为开孔孔宽即开孔直径d,h为构件腹板高,对开孔率为0.4与0.6的c1220及d1500保持跨中孔洞位置不变,变化上、下两孔与跨中孔洞的间距s,分析开设三个长圆孔时孔间距对构件承载能力的影响。

[0094]

实施例177~实施例198:截面轮廓尺寸为89

×

41

×8×

1mm,研究开孔间距影响的有限元模型尺寸,开孔相关尺寸参数如表5所示;其中,相同长度的有限元模型对照组之间仅改变开孔间距。

[0095]

表5

[0096]

[0097][0098]

附图10是具有多个开孔的构件的轴向承载能力与开孔间距的关系曲线图;如附图10所示,开孔间距对构件承载力影响不大,当开孔全部集中在跨中时,构件的承载力最低。对于c1220构件,当开孔的间距增大至300mm后,构件的承载力变化较小;d1500构件随开孔间距增加时也出现了变化平稳的趋势,说明开孔有一个安全间距,当孔间距过小时会引起构件此处腹板的削弱过度,引起翼缘与卷边抵抗畸变屈曲能力的弱化,因此取s≥300mm作为构件开孔安全间距,开孔间距超过此安全间距情况下,相邻孔洞的相互影响较小,不会引起构件承载力的进一步弱化。

[0099]

7.考虑腹板开孔导致冷弯薄壁c形构件轴压承载力折减系数的计算公式提出

[0100]

通过以上198个实施例中腹板开孔形式、开孔尺寸、开孔位置、开孔数目以及开孔间距对冷弯薄壁c形构件轴压承载力影响的试验和非线性有限元研究,发现开孔形式、开孔位置与相邻孔间距等因素影响不大;而开孔数目n、开孔横向尺寸d、开孔孔长lh对构件承载力影响较大,因此考虑这几个关键参数对构件承载力的折减,提出折减系数rc.。基于参数分析数据采用最小二乘法进行数值拟合,其中开孔横向尺寸的影响采用开孔率d/h来衡量,开孔孔长的影响采用孔长率lh/l来衡量,得到考虑开孔数目、开孔尺寸的腹板开孔冷弯薄壁c形构件在轴向压力作用下的轴压承载力折减系数rc的计算公式如下:

[0101][0102]

由上述公式(2)得到的拟合值与有限元计算值平均相对误差为3.4%;并且,除实施例8构件c1220-c1试验承载力过低外,其他构件试验测得rc值不高于按照(2)式计算得到

rc值的103%,因此,可认为该拟合式基本准确可靠。

[0103]

工程设计时,腹板未开孔的高强钢冷弯薄壁c形截面构件的轴压承载力n

nh

可根据规范规定的有效宽度法与直接强度法计算结果最小值得到,然后考虑腹板开孔影响,乘以轴压承载力折减系数rc进行折减,同时为考虑安全性,引入安全系数0.97,两端铰接的腹板开孔的高强钢冷弯薄壁c形截面构件的轴压承载力nu可按如下公式(1)计算:

[0104]nu

=0.97rc

×nnh

ꢀꢀꢀꢀꢀ

(1);

[0105]

其中,n

nh

为腹板未开孔的高强钢冷弯薄壁c形截面构件的轴压承载力。

[0106]

8.腹板开孔的高强钢冷弯薄壁c形截面构件设计方法的构建

[0107]

实施例199:

[0108]

本实施例提供一种腹板开孔的高强钢冷弯薄壁c形截面构件设计方法,所述方法包含如下步骤:

[0109]

步骤一:对于总长度l的冷弯薄壁c形截面未开孔构件,可根据工程设计经验初步设计其截面腹板高h、翼缘宽b、卷边宽c,壁厚为t,上述尺寸单位为mm,分别按照现行规范采用有效宽度法计算其强度破坏极限承载力nq、整体稳定极限承载力nw(依据《冷弯薄壁型钢结构技术规范》(gb50018)),采用直接强度法计算畸变屈曲承载力n

nd

、畸变与整体相关屈曲承载力n

ul

(依据《低层冷弯薄壁型钢房屋建筑技术规程》(jgj227)),并取上述四个值中的最小值作为未开孔构件轴压承载力n

nh

;

[0110]

步骤二:对于总长度l、腹板高h、翼缘宽b、卷边宽c,壁厚为t且在腹板上开设圆孔或者长圆孔数目n、开孔直径d、开孔孔长lh的冷弯薄壁c形截面构件,考虑开孔影响对构件的承载力进行折减;基于大量研究数据采用最小二乘法进行数值拟合,其中开孔直径的影响采用开孔率d/h来衡量,开孔孔长的影响采用孔长率lh/l来衡量,得到考虑开孔数目、开孔率与开孔相对孔长参数的腹板开孔冷弯薄壁c形截面钢构件在轴向压力作用下的承载力折减系数rc如公式(2)所示;并且按照公式(2)计算得到的开孔与无孔构件承载力比值,与对应的所有试验实施例1~11试验加载得到的开孔与无孔构件承载力比值进行比较,除去实施例8因为加载过程中端板前倾导致承载力过低,其余所有情况中,按照(2)式计算值与试验测定值的偏差不超过3%,因此考虑安全性,引入安全系数0.97,按照公式(1)得到折减后的腹板开孔冷弯薄壁c形截面钢构件轴压承载力;

[0111]

步骤三:验算构件的轴向压力的设计值n

mx

是否不超过按上述步骤计算得到的开孔构件轴压承载力nu。验算过程如下:若0.7nu≤n

mx

≤nu,表明腹板开孔冷弯薄壁c形截面钢构件承载能力满足设计要求且截面设计经济合理,设计完成;若n

mx

<0.7nu,则表明腹板开孔冷弯薄壁c形截面钢构件截面设计承载力过于富余,不够经济,需要重新设计构件以减小c形截面,重新按照步骤一至步骤三进行设计验算直至满足0.7nu≤n

mx

≤nu;若n

mx

>nu,表明初步设计的c形截面,轴压承载力不安全,需要重新设计构件以增大c形截面,重新按照步骤一至步骤三进行设计验算直至满足0.7nu≤n

mx

≤nu,设计完成。

[0112]

上述方法适用于制作材料为lq550镀铝锌钢板,壁厚t不超过1mm的冷弯薄壁型钢。当腹板开孔形式为方形孔或者矩形孔时,亦可按照上述方法进行构件截面设计,仅需要将公式(2)中开孔直径d替换为开孔宽度a(沿截面腹板方向开孔最大尺寸),将开孔孔长lh替换为开孔长度b(沿构件长度方向最大尺寸),a和b单位为mm。若实际工程中需要开多个孔以满足工程需求,为了避免开孔集中而导致构件的腹板削弱过度和承载力折减过于严重,需

保证多个孔中,相邻开孔间距不小于300mm。

[0113]

9.腹板开孔高强钢冷弯薄壁c形截面构件设计方法的应用

[0114]

实施例200:

[0115]

对于源于实际工程的长度为1220mm的腹板开长圆孔的lq550高强钢冷弯薄壁c形截面构件,因穿越管线需要开设长圆孔,长圆孔半圆部分直径为35mm,直边长度为30mm。构件轴向压力设计值n

mx

=35kn。

[0116]

步骤一:为匹配一般墙板厚度,设计截面腹板高度为89mm,依据工程经验初步设计截面轮廓尺寸为:h=89mm,b=41mm,c=8mm,t=1mm,d=35mm,lh=65mm,钢材强度设计值f=500mpa。分别按照现行规范采用有效宽度法和直接强度法计算其强度破坏极限承载力nq=49.62kn,整体稳定承载力nw=41.22kn,畸变屈曲承载力n

nd

=35.44kn,畸变与整体相关屈曲承载力n

n1

=31.35kn;取上述四个值中的最小值31.35kn作为未开孔构件轴压承载力n

nh

。

[0117]

步骤二:由公式(2)计算得到开孔导致承载力折减系数rc=0.984,按照公式(1)对上述未开孔构件轴压承载力n

nh

进行折减,得到考虑开孔影响的腹板开孔冷弯薄壁c形截面钢构件轴压承载力nu=29.92kn。

[0118]

步骤三:构件设计承载力n

mx

=35kn>nu=29.92kn,表明初步设计的截面承载力不安全。在构件长度与开孔尺寸不变的前提下,更改截面轮廓尺寸为100

×

50

×

15

×

1mm。

[0119]

重复步骤一~步骤三,重新设计截面尺寸后,未开孔构件轴压承载力n

nh

=37.26kn,利用公式(2)对其进行折减,再利用公式(1)得到考虑开孔影响的腹板开孔冷弯薄壁c形截面钢构件轴压承载力nu=35.71kn。将构件设计承载力与计算得到的开孔构件轴压承载力nu对比,此时0.7nu=25.00kn≤n

mx

=35kn≤nu=35.71kn,表明腹板开孔冷弯薄壁c形截面钢构件承载能力满足设计要求且截面设计经济合理。

[0120]

本发明实施例中的部分步骤,可以利用软件实现,相应的软件程序可以存储在可读取的存储介质中,如光盘或硬盘等。

[0121]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。