1.本发明涉及一种电池及其应用,属于电池技术领域。

背景技术:

2.锂离子电池由于具有工作电压高、比能量密度大、循环寿命长、自放电率低、无记忆效应以及环境污染小等优点,已经广泛应用于各类电子消费品市场,是未来电动车辆和各种电动工具的理想动力源。

3.当前商业化的锂离子电池的电解液全部为液态,电池中液态的电解液分散在隔离膜、极片和电池壳体的各个空隙中,其作用主要为传递锂离子。

4.研究发现,当电解液的浸润性较差的时候,或者负极片厚度或面密度较大的时候就存在电池内部部分地方的一些空隙未充分填充电解液,导致电池循环性能变差,更有甚者导致电池在充电过程中出现析锂现象,从而出现安全问题。

技术实现要素:

5.为了改善现有技术的不足,本发明提供一种电池,所述电池中的电解液对负极片具有非常好的浸润性,所述电解液的加入可以显著提高电池的循环性能和安全性能。

6.本发明目的是通过如下技术方案实现的:

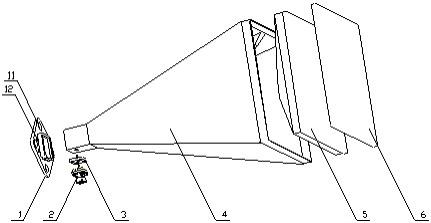

7.一种电池,其包括正极片、负极片、隔离膜和电解液,其中,所述电解液的接触角θ≥60

°

,所述负极片满足:负极片的厚度《200μm和/或负极片的单面面密度≤0.013g/cm2。

8.本发明中,所述的“电解液的接触角”是指的电解液在载玻片表面上的接触角,其是衡量电解液对负极表面润湿性能的重要参数,如图1所示,其为电解液和载玻片之间的夹角。其中,电解液在载玻片表面上的接触角与电解液在负极表面上的接触角和浸润性呈正相关,即电解液在载玻片表面上的接触角越大,说明电解液对负极片的浸润性越好。

9.本发明的发明人通过研究后发现,当电池中负极片的厚度《200μm和/或负极片的单面面密度≤0.013g/cm2,电解液的接触角θ≥60

°

时,所述电解液对负极片的浸润性非常优异,电解液的流动性非常好,能够很好的填充到电池内部的空隙中;当电池中负极片的厚度≥200μm和/或负极片的单面面密度》0.013g/cm2时,或者,当电解液的接触角θ《60

°

时,所述电解液对负极片的浸润性变差,电解液的流动性变差,无法充分地填充到电池内部的空隙中;进一步研究发现,当电池中负极片的厚度≥200μm和/或负极片的单面面密度》0.013g/cm2时,即使电解液浸润角θ≥60

°

,电解液对负极片的浸润性也不充分,导致循环过程中电池出现析锂问题,严重时会导致安全事故。

10.根据本发明,所述电解液的接触角θ≥60

°

,示例性地,所述电解液的接触角为60

°

、70

°

、80

°

、90

°

、100

°

、110

°

、120

°

、130

°

、140

°

、150

°

、160

°

、170

°

或179

°

。

11.根据本发明,所述负极片的厚度《200μm,示例性地,所述负极片的厚度为10μm、20μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm、100μm、110μm、120μm、130μm、140μm、150μm、160μm、170μm、180μm或190μm。

12.根据本发明,所述负极片的单面面密度≤0.013g/cm2,例如≤0.010g/cm2,还例如≤0.009g/cm2,示例性地,所述负极片的单面面密度为0.005g/cm2、0.006g/cm2、0.007g/cm2、0.008g/cm2、0.009g/cm2、0.010g/cm2、0.011g/cm2或0.012g/cm2。

13.根据本发明,所述电解液包括锂盐、非水有机溶剂和添加剂,所述添加剂包括含氮化合物。

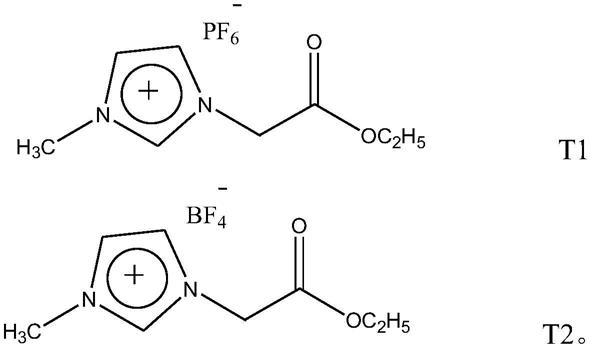

14.根据本发明,所述含氮化合物的结构式如式(1)所示:

[0015][0016]

其中,r为取代或未取代的烷基、取代或未取代的酯基、取代或未取代的烯基、取代或未取代的芳基;m为六氟磷酸根、四氟硼酸根、双氟草酸硼酸根、双草酸硼酸根、双氟磺酰亚胺根、双三氟甲磺酰亚胺根中的至少一种;当含有取代基团时,所述取代基团为烷基、卤素或烷氧基。

[0017]

根据本发明,r为-c

1-6

烷基、-c

1-6

亚烷基-coo-c

1-6

烷基、-c

2-6

烯基、-c

6-12

芳基。优选地,r为-c

1-3

烷基、-c

1-3

亚烷基-coo-c

1-3

烷基、-c

2-4

烯基、-c

6-8

芳基。

[0018]

根据本发明,所述含氮化合物具体可以为以下两种物质中的至少一种:

[0019][0020]

本发明提供的含氮化合物中的阳离子能够降低电解液的表面张力,使得电解液的接触角变大,显著改善电解液对负极片的浸润性。另外,阳离子能够与负极活性物质表面的一些活性官能团产生吸附作用,例如:石墨表面含有一些羧基官能团,含氮化合物中的阳离子能够与羧基官能团产生一定吸附作用,进而引导电解液充分润湿负极活性物质。同时,含氮化合物还能够在负极表面形成sei膜,该sei膜强度大,阻抗小,能够提高电池的低温放电能力。

[0021]

根据本发明,所述含氮化合物的加入量占电解液总质量的质量百分比为bwt%,其中b wt%≤2wt%;即所述含氮化合物的加入量占电解液总质量的质量百分比b wt%≤2wt%,示例性地,0.01wt%≤b wt%≤1wt%,例如b wt%为0.01wt%、0.02wt%、0.03wt%、0.04wt%、0.05wt%、0.1wt%、0.15wt%、0.2wt%、0.3wt%、0.4wt%、0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%或1wt%。

[0022]

根据本发明,所述含氮化合物的加入量占电解液总质量的质量百分比为bwt%,其

中b与负极片的厚度(单位μm)的数值比值大于等于0.0001,优选地,比值大于等于0.0005。本发明通过研究发现,不同厚度的负极片需要一定量的该添加剂来改善电解液对其的浸润性,当b与负极片的厚度(单位μm)的数值比值大于等于0.0001,可以获得负极片厚度与电解液中添加剂含量之间的最优关系。

[0023]

根据本发明,所述含氮化合物的加入量占电解液总质量的质量百分比为bwt%,其中b与负极片的单面面密度(单位g/cm2)的数值比值大于等于6,优选地,比值大于等于10。本发明通过研究发现,不同单面面密度的负极片需要一定量的该添加剂来改善电解液对其的浸润性,当b与负极片的单面面密度(单位g/cm2)的数值比值大于等于6,可以获得负极片的单面面密度与电解液中添加剂含量之间的最优关系。

[0024]

根据本发明,所述非水有机溶剂选自碳酸酯和/或羧酸酯。

[0025]

其中,所述碳酸酯选自下述溶剂中的一种或几种:碳酸乙烯酯、碳酸丙烯酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯。所述羧酸酯选自下述溶剂中的一种或几种:乙酸丙酯、乙酸正丁酯、乙酸异丁酯、乙酸正戊酯、乙酸异戊酯、丙酸乙酯、丙酸正丙酯、丁酸甲酯、正丁酸乙酯。

[0026]

根据本发明,所述非水有机溶剂包括碳原子数量小于等于5的线性碳酸酯和/或碳原子数量小于等于5的线性羧酸酯。

[0027]

优选地,所述碳原子数量小于等于5的线性碳酸酯选自碳酸二甲酯、碳酸甲乙酯、碳酸二乙酯中的至少一种。

[0028]

优选地,碳原子数量小于等于5的线性羧酸酯选自丙酸乙酯、乙酸丙酯中的至少一种。

[0029]

优选地,所述碳原子数量小于等于5的线性碳酸酯和/或碳原子数量小于等于5的线性羧酸酯的质量占电解液总质量的质量百分含量大于等于10wt%,优选为10~70wt%,例如为10wt%、20wt%、30wt%、40wt%、50wt%、60wt%或70wt%。本发明提供的非水有机溶剂的分子链较小,当其含量大于等于10wt%时,电解液对负极片的浸润性会得到进一步提升。

[0030]

根据本发明,所述锂盐选自六氟磷酸锂、二氟磷酸锂、二氟草酸硼酸锂、双氟磺酰亚胺锂、双三氟甲基磺酰亚胺锂、二氟双草酸磷酸锂、四氟硼酸锂、双草酸硼酸锂、六氟锑酸锂、六氟砷酸锂、二(三氟甲基磺酰)亚胺锂、二(五氟乙基磺酰)亚胺锂、三(三氟甲基磺酰)甲基锂或二(三氟甲基磺酰)亚胺锂中的一种或两种以上。

[0031]

根据本发明,所述锂盐的浓度≤2mol/l,例如为0.5mol/l、0.6mol/l、0.7mol/l、0.8mol/l、0.9mol/l、1mol/l、1.1mol/l、1.2mol/l、1.3mol/l、1.4mol/l、1.5mol/l、1.6mol/l、、1.7mol/l、1.8mol/l或2mol/l。发明人发现,当导电锂盐的浓度大于2mol/l时,电解液的接触角会显著变小,极大的影响了电解液的浸润性。

[0032]

根据本发明,所述负极片包括负极集流体和涂覆在负极集流体一侧或两侧表面的负极活性物质层,所述负极活性物质层包括负极活性物质、导电剂、粘结剂和助剂,

[0033]

根据本发明,所述负极活性物质层包括如下质量百分含量的各组分:

[0034]

90~99.6wt%的负极活性物质、0.2~5wt%的导电剂、0.2~5wt%的粘结剂。

[0035]

示例性地,所述负极活性物质的质量百分含量为90wt%、91wt%、92wt%、93wt%、94wt%、95wt%、96wt%、97wt%、98wt%、99wt%、99.6wt%。

[0036]

示例性地,所述导电剂的质量百分含量为0.2wt%、0.3wt%、0.4wt%、0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%、1wt%、2wt%、3wt%、4wt%、5wt%。

[0037]

示例性地,所述粘结剂的质量百分含量为0.2wt%、0.3wt%、0.4wt%、0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%、1wt%、2wt%、3wt%、4wt%、5wt%。

[0038]

根据本发明,所述负极活性物质选自人造石墨、天然石墨、硬碳、软碳、硅氧或硅碳负极材料中的至少一种。

[0039]

根据本发明,所述导电剂选自导电炭黑、科琴黑、导电纤维、导电聚合物、乙炔黑、碳纳米管、石墨烯、鳞片石墨、导电氧化物、金属颗粒中的一种或几种。

[0040]

根据本发明,所述粘结剂选自聚偏氟乙烯及其共聚衍生物、聚四氟乙烯及其共聚衍生物、聚丙烯酸及其共聚衍生物、聚乙烯醇及其共聚衍生物、聚丁苯橡胶及其共聚衍生物、聚酰亚胺及其共聚衍生物、聚乙烯亚胺及其共聚衍生物、聚丙烯酸酯及其共聚衍生物、羧甲基纤维素钠及其共聚衍生物中的至少一种。

[0041]

在本发明的一个方案中,所述负极片的孔隙率为20~55%。

[0042]

在本发明的一个方案中,所述负极片的压实密度为1.2~1.9g/cm3。

[0043]

在本发明的一个方案中,所述负极片的oi值为4.3~34。

[0044]

在本发明的一个方案中,所述负极片的单位厚度容量为26.9~123mah/μm。

[0045]

在本发明的一个方案中,所述负极片的d/d范围在1.04≤d/d≤1.1,其中d为极片辊压之后搁置48h后的厚度,d为负极片辊压之后的厚度。

[0046]

根据本发明,所述负极片的厚度和正极片的厚度符合以下关系:正极片的厚度/负极片的厚度为(0.93~1.48):1。

[0047]

本发明的有益效果:

[0048]

(1)本发明通过提高电解液的接触角,降低负极片的厚度和/或负极片的单面面密度使得电池的电解液达到对负极片非常好的浸润性,显著提高电池的循环性能和安全性能。(2)本发明为了提高电解液的接触角,进一步使用了含氮化合物作为添加剂,同时为了最大限度优化电解液,通过调整含氮化合物的含量与负极片的厚度的关系,和/或通过调整含氮化合物的含量与负极片的单面面密度的关系,极大的提高了电解液对负极片的浸润性。

[0049]

(3)本发明的含n添加剂,能够吸附在负极表面,降低电解液组分在负极表面的副反应,从而降低了电池的阻抗性能,显著改善了电池的低温放电性能。

附图说明

[0050]

图1为接触角的分析示意图。

具体实施方式

[0051]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0052]

可以理解的是,本发明的电池包括负极片和电解液。还包括正极片、隔离膜和外包

装。将正极片、隔离膜和负极片层叠设置得到电芯或将正极片、隔离膜和负极片层叠设置后,再进行卷绕设置得到电芯,将电芯置于外包装中,向外包装中注入电解液可以得到本发明的电池。本发明对正极片、隔离膜和外包装的具体结构不做特别限定,可以选自本领域的常规正极片、隔离膜和外包装。

[0053]

本发明中,功能表面指的是集流体中面积最大的且相对设置的两个表面。

[0054]

本发明可以在正极集流体的一个功能表面设置正极活性层得到正极片,也可以在正极集流体的两个功能表面设置正极活性层得到正极片。

[0055]

本发明的正极活性层包括正极活性材料、导电剂和粘结剂。其中,正极活性材料可以为包含过渡金属的锂氧化合物,过渡金属可以选自co、mn、ni或al中的至少一种。

[0056]

本发明的隔离膜可以为聚丙烯多孔膜、聚乙烯多孔膜或芳纶多孔膜;上述多孔膜上还可以涂覆含有无机氧化物、聚四氟乙烯的涂层。

[0057]

电解液的接触角的测试方法简介:

[0058]

使用型号为jc2000d1型的接触角测试装置,测试环境:温度20-30℃,湿度≤70%rh;测试步骤:在样品台上放上干净的玻璃载玻片;使用取样器提取1μl电解液样品滴加到玻璃载玻片上;电解液样品滴在玻璃载玻片上5秒后,电脑截取图片,得到如图1所示的测试结果,分析接触角大小。

[0059]

实施例及对比例

[0060]

实施例1~13及对比例1~5的电池通过以下步骤制备得到:

[0061]

1)正极片的制备

[0062]

将正极活性物质钴酸锂(li

1.05

coo2)、粘结剂聚偏氟乙烯(pvdf)、sp(super p)和碳纳米管(cnts)按照96:2:1.5:0.5的质量比进行混合,加入n-甲基吡咯烷酮(nmp),在真空搅拌机作用下搅拌,直至混合体系成均一流动性的正极活性浆料;将正极活性浆料均匀涂覆于铝箔的两个功能表面;将涂覆好的铝箔烘干,然后经过辊压、分切得到所需的正极片,所述正极片的厚度为98μm,其中铝箔的厚度为10μm。

[0063]

2)负极片的制备

[0064]

将负极活性物质人造石墨、羧甲基纤维素钠(cmc-na)、丁苯橡胶、导电炭黑(sp)和单壁碳纳米管(swcnts)按照质量比96:1.5:1.5:0.9:0.1进行混合,加入去离子水,在真空搅拌机作用下获得负极活性浆料;将负极活性浆料均匀涂覆在铜箔的两个功能表面;将涂覆好的铜箔在室温下晾干,随后转移至80℃烘箱干燥10h,然后经过冷压、分切得到负极片,所述负极片的厚度如表1和表3所示,其中铜箔的厚度为6μm,负极片的压实密度为1.78g/cm3。

[0065]

3)电解液的制备

[0066]

在充满氩气的手套箱中(h2o<0.1ppm,o2<0.1ppm),将非水有机溶剂按照质量百分比进行混合均匀得到混合液,然后向混合液中快速加入充分干燥的特定浓度的锂盐,形成基础电解液;在基础电解液中加入不同质量百分含量的含氮化合物,得到电解液(电解液的具体组成如表1和表3所示,其中pc为碳酸丙烯酯、ec为碳酸乙烯酯、dmc为碳酸二甲酯、ep为丙酸乙酯、emc为碳酸甲乙酯、dec为碳酸二乙酯)。

[0067]

4)电池的制备

[0068]

将步骤1)的正极片、步骤2)的负极片和隔离膜(厚度为12μm的聚乙烯多孔膜)按照

正极片、隔离膜和负极片的顺序层叠设置后,再进行卷绕得到电芯;将电芯置于外包装铝箔中,将步骤3)的电解液注入外包装中,经过真空封装、静置、化成、整形、分选等工序,获得电池,具体的制备参数见表1和表3。

[0069]

实施例14~26及对比例6~10的电池通过以下步骤制备得到:

[0070]

1)正极片的制备

[0071]

将正极活性物质钴酸锂(li

1.05

coo2)、粘结剂聚偏氟乙烯(pvdf)、sp(super p)和碳纳米管(cnts)按照96:2:1.5:0.5的质量比进行混合,加入n-甲基吡咯烷酮(nmp),在真空搅拌机作用下搅拌,直至混合体系成均一流动性的正极活性浆料;将正极活性浆料均匀涂覆于铝箔的两个功能表面;将涂覆好的铝箔烘干,然后经过辊压、分切得到所需的正极片,所述正极片的厚度为98μm,其中铝箔的厚度为10μm。

[0072]

2)负极片的制备

[0073]

将负极活性物质人造石墨、羧甲基纤维素钠(cmc-na)、丁苯橡胶、导电炭黑(sp)和单壁碳纳米管(swcnts)按照质量比96:1.5:1.5:0.9:0.1进行混合,加入去离子水,在真空搅拌机作用下获得负极活性浆料;将负极活性浆料均匀涂覆在铜箔的两个功能表面;将涂覆好的铜箔在室温下晾干,随后转移至80℃烘箱干燥10h,然后经过冷压、分切得到负极片,所述负极片的单面面密度如表5和表7所示,其中铜箔的厚度为6μm,负极片的压实密度为1.65g/cm3。

[0074]

3)电解液的制备

[0075]

在充满氩气的手套箱中(h2o<0.1ppm,o2<0.1ppm),将非水有机溶剂按照质量百分比进行混合均匀得到混合液,然后向混合液中快速加入充分干燥的特定浓度的锂盐,形成基础电解液;在基础电解液中加入不同质量百分含量的含氮化合物,得到电解液(电解液的具体组成如表5和表7所示,其中pc为碳酸丙烯酯、ec为碳酸乙烯酯、dmc为碳酸二甲酯、ep为丙酸乙酯、emc为碳酸甲乙酯、dec为碳酸二乙酯)。

[0076]

4)电池的制备

[0077]

将步骤1)的正极片、步骤2)的负极片和隔离膜(厚度为12μm的聚乙烯多孔膜)按照正极片、隔离膜和负极片的顺序层叠设置后,再进行卷绕得到电芯;将电芯置于外包装铝箔中,将步骤3)的电解液注入外包装中,经过真空封装、静置、化成、整形、分选等工序,获得电池,具体的制备参数见表5和表7。

[0078]

对上述实施例和对比例获得的电池分别进行以下测试,测试结果见表2、表4、表6和表8。

[0079]

1)循环性能测试

[0080]

将实施例和对比例获得的电池在25℃下按照1c的倍率在3.0v~4.4v范围内进行充放电循环100周,测试第1周的放电容量和第100周的放电容量;第100周的容量除以第1周的容量,得到循环容量保持率。

[0081]

2)安全测试

[0082]

将循环之后,按照1c的倍率恒流恒压充到4.4v,截止电流0.05c。然后,放置130℃条件下存储30min。观察电池是否起火爆炸。

[0083]

3)低温放电性能测试

[0084]

将实施例和对比例获得的电池在室温下以1c倍率进行5次充放电循环,然后以1c

倍率充到4.45v状态,记录1c容量q0。将满电状态下的电池在-20℃下搁置4h后,以0.2c倍率放电到3v,记录放电容量q3,计算可得-20℃放电容量保持率;

[0085]

低温放电容量保持率计算方式为下式:

[0086][0087]

表1实施例和对比例的电池组成和性能测试结果

[0088][0089][0090]

表2实施例和对比例的电池的性能测试结果

[0091][0092]

从表2中可以看出,当电解液的接触角《60

°

,或者,负极片的厚度≥200μm时,电池的循环性能和安全性能急剧下降。

[0093]

表3实施例和对比例的电池组成和性能测试结果

[0094][0095][0096]

表4实施例和对比例的电池的性能测试结果

[0097]

序号25℃循环100周容量保持率安全测试-20℃放电容量保持率对比例452.46%起火10.9%实施例1071.55%pass25.7%实施例1181.71%pass51.2%对比例547.51%起火25.7%实施例1279.18%pass49.2%实施例1385.79%pass51.3%

[0098]

从表4可以看出,含氮化合物的加入能够显著改善电解液对负极片的浸润性能,进而改善电池的循环性能,同时改善电池的低温放电性能。

[0099]

表5实施例和对比例的电池组成和性能测试结果

[0100][0101]

表6实施例和对比例的电池的性能测试结果

[0102]

[0103][0104]

从表6中可以看出,当电解液的接触角《60

°

,或者负极片的单面面密度≥0.013g/cm2时,电池的循环性能和安全性能急剧下降。

[0105]

表7实施例和对比例的电池组成和性能测试结果

[0106][0107]

表8实施例和对比例的电池的性能测试结果

[0108]

序号25℃循环100周容量保持率安全测试-20℃放电容量保持率对比例953.06%起火11.4%实施例2373.61%pass24.3%实施例2482.26%pass53.7%对比例1049.10%起火24.9%实施例2580.91%pass50.3%实施例2684.52%pass52.0%

[0109]

从表8可以看出,含氮化合物的加入能够显著改善电解液对负极片的浸润性能,进而改善电池的循环性能,同时改善电池的低温放电性能。

[0110]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。